一种混纺棉纱的制备方法与流程

本发明涉及棉纱加工,具体涉及一种混纺棉纱的制备方法。

背景技术:

1、棉纱是棉纤维经纺纱工艺加工而成的纱,经合股加工后称为棉线。 根据纺纱的不同工艺,可分为普梳纱、精梳纱和混纺纱,普梳纱是用棉纤维经普通纺纱系统纺成的纱;精梳纱是用棉纤维经精梳纺纱系统纺成的纱,精梳纱选用优质原料,成纱中纤维伸直平行、结杂少、光泽好、条干匀、强力高,这类棉纱多用于织造高档织物;混纺纱是指由二种或二种以上不同纤维按一定比例混合纺制的纱线,如涤棉混纺纱,涤粘混纺纱等,还有用多种纤维按不同比例来分配调节变成了混纺纱。针对现有技术存在以下问题:

2、因为现有的棉纱制备后强度较低,很容易发生分解或变形,导致出现使用该棉纱制成的用品使用寿命较低的问题,同时现有的棉纱在初步清洗前需要将块状的原棉进行分解,从而更加方便对内部的碎屑杂物进行清理,但在分解时只能通过先分解再取出,然后进行下一道工序,从而使棉纱的制备效率降低的问题。

技术实现思路

1、本发明提供一种混纺棉纱的制备方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

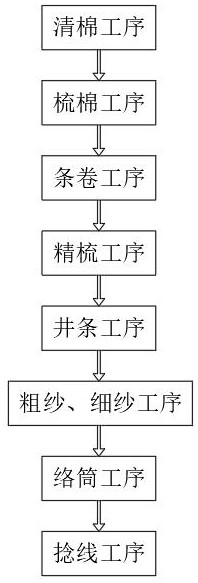

3、一种混纺棉纱的制备方法,该混纺棉纱的制备方法包括以下步骤:

4、步骤一:清棉工序;

5、步骤二:梳棉工序;

6、步骤三:条卷工序;

7、步骤四:精梳工序;

8、步骤五:井条工序;

9、步骤六:粗纱、细纱工序;

10、步骤七:络筒工序;

11、步骤八:捻线工序。

12、本发明技术方案的进一步改进在于:所述清棉工序包括以下步骤:开棉:将紧压的原棉松解成较小的棉块或棉束,从而方便混合以及除杂工作的顺利进行;清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维;混棉:将不同成分的原棉进行充分而均匀地混合,从而保证棉纱质量的稳定;成卷:将混合好的棉纱收卷成一定重量、长度、厚薄均匀、外形良好的棉卷备用。

13、本发明技术方案的进一步改进在于:所述步骤二包括以下步骤:分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态;除杂:清除棉卷中的细小杂质及短绒;混合:将涤纶纤维与亚麻纤维两种纤维材料与棉卷进一步混合,并制成棉条备用。

14、本发明技术方案的进一步改进在于:所述步骤三采用21根予并进行并合、牵伸,提高小卷中纤维的伸直平等程度,制成规定长度和重量的小卷,使其边缘平整,退解时层次清晰。

15、本发明技术方案的进一步改进在于:所述步骤四包括以下步骤:除杂:清除纤维中的棉结、杂质和纤维疵点;梳理:进一步分离纤维,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度;牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度;成条:制成符合要求的棉条。

16、本发明技术方案的进一步改进在于:所述步骤五包括以下步骤:并合:采用6—8根棉条进行并合,改善棉条长片段不匀;牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维的伸直平行程度;混合:利用并合与牵伸,使纤维进一步均匀混合,采用棉条混纺方式,在并条机上进行混合。

17、本发明技术方案的进一步改进在于:所述步骤六中的粗纱工序包括将熟条均匀地拉长抽细,并使纤维进一步伸直平行,将牵伸后的须条加以适当的捻回,使纱条具有一定的强力;所述步骤六中的细纱工序包括将粗纱拉细到所需细度,使纤维伸直平行,再将须条加以捻回,成为具有一定捻度、一定强力的细纱,然后将加捻后的细纱卷绕在筒管上,制成一定大小和形状的管纱,便于搬运及后工序加工。

18、本发明技术方案的进一步改进在于:所述步骤七包括以下步骤:卷绕和成形:将管纱(线)卷绕成容量大、成型好并具有一定密度的筒子;除杂:清除纱线上部分疵点和杂质,以提高纱线的品质。

19、本发明技术方案的进一步改进在于:所述步骤八包括以下步骤:加捻:用两根或多根单纱,经过并合,加捻制成强力高、结构良好的股线;卷绕:将加捻后的股线卷绕在筒管上;成型:做成一定大小和形状管线,便于搬运和后工序加工,再将络好筒子的纱(线)按规定长度摇成绞纱(线),从而便于包装、运输及工序加工等。

20、本发明技术方案的进一步改进在于:现提出一种原棉分解装置,包括进料箱,所述进料箱的前侧下方固定安装有输送带,所述进料箱的内部后侧固定安装有下料斜板,所述进料箱的内壁左右两侧中端下方活动连接有输送下夹筒,所述进料箱的内壁左右两侧中端上方活动连接有输送上夹筒,所述输送上夹筒与输送下夹筒均依靠外接电机进行旋转且旋转方向相反,所述进料箱的内壁左右两端前侧活动连接有分解转筒,所述分解转筒依靠外接电机进行驱动,所述分解转筒的外壁均匀固定安装有若干个挑针,所述挑针位于输送下夹筒的前侧,所述进料箱的前侧上方固定安装有棉片下料板,所述棉片下料板的上方均匀开设有刮槽,所述刮槽位于输送带的上方,所述刮槽的内壁左右两侧均固定安装有橡胶刮板,所述刮槽位于挑针的前侧。

21、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

22、1、本发明提供一种混纺棉纱的制备方法,通过九道工序的制备可使内部添加了涤纶纤维与亚麻纤维的混纺棉纱完成制备,利用涤纶纤维与亚麻纤维提供的高强度韧性,使制备出的混纺棉纱强度得到显著提高,从而让使用寿命得到提高。

23、2、本发明提供一种混纺棉纱的制备方法,通过设置原棉分解装置,利用旋转的分解转筒以及其外壁均匀设置的挑针,可将原棉分解,并利用输送带之间传送,从而显著地提高了原棉分解速度,从而使混纺棉纱的制备效率得到提高。

技术特征:

1.一种混纺棉纱的制备方法,其特征在于:该混纺棉纱的制备方法包括以下步骤:

2.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述清棉工序包括以下步骤:开棉:将紧压的原棉松解成较小的棉块或棉束,从而方便混合以及除杂工作的顺利进行;清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维;混棉:将不同成分的原棉进行充分而均匀地混合,从而保证棉纱质量的稳定;成卷:将混合好的棉纱收卷成一定重量、长度、厚薄均匀、外形良好的棉卷备用。

3.根据权利要求2所述的一种混纺棉纱的制备方法,其特征在于:所述步骤二包括以下步骤:分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态;除杂:清除棉卷中的细小杂质及短绒;混合:将涤纶纤维与亚麻纤维两种纤维材料与棉卷进一步混合,并制成棉条备用。

4.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述步骤三采用21根予并进行并合、牵伸,提高小卷中纤维的伸直平等程度,制成规定长度和重量的小卷,使其边缘平整,退解时层次清晰。

5.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述步骤四包括以下步骤:除杂:清除纤维中的棉结、杂质和纤维疵点;梳理:进一步分离纤维,排除一定长度以下的短纤维,提高纤维的长度整齐度和伸直度;牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度;成条:制成符合要求的棉条。

6.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述步骤五包括以下步骤:并合:采用6—8根棉条进行并合,改善棉条长片段不匀;牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维的伸直平行程度;混合:利用并合与牵伸,使纤维进一步均匀混合,采用棉条混纺方式,在并条机上进行混合。

7.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述步骤六中的粗纱工序包括将熟条均匀地拉长抽细,并使纤维进一步伸直平行,将牵伸后的须条加以适当的捻回,使纱条具有一定的强力;所述步骤六中的细纱工序包括将粗纱拉细到所需细度,使纤维伸直平行,再将须条加以捻回,成为具有一定捻度、一定强力的细纱,然后将加捻后的细纱卷绕在筒管上,制成一定大小和形状的管纱,便于搬运及后工序加工。

8.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述步骤七包括以下步骤:卷绕和成形:将管纱(线)卷绕成容量大、成型好并具有一定密度的筒子;除杂:清除纱线上部分疵点和杂质,以提高纱线的品质。

9.根据权利要求1所述的一种混纺棉纱的制备方法,其特征在于:所述步骤八包括以下步骤:加捻:用两根或多根单纱,经过并合,加捻制成强力高、结构良好的股线;卷绕:将加捻后的股线卷绕在筒管上;成型:做成一定大小和形状管线,便于搬运和后工序加工,再将络好筒子的纱(线)按规定长度摇成绞纱(线),从而便于包装、运输及工序加工等。

10.根据权利要求2所述的一种混纺棉纱的制备方法,现提出一种原棉分解装置,包括进料箱(1),其特征在于:所述进料箱(1)的前侧下方固定安装有输送带(2),所述进料箱(1)的内部后侧固定安装有下料斜板(11),所述进料箱(1)的内壁左右两侧中端下方活动连接有输送下夹筒(13),所述进料箱(1)的内壁左右两侧中端上方活动连接有输送上夹筒(12),所述输送上夹筒(12)与输送下夹筒(13)均依靠外接电机进行旋转且旋转方向相反,所述进料箱(1)的内壁左右两端前侧活动连接有分解转筒(14),所述分解转筒(14)依靠外接电机进行驱动,所述分解转筒(14)的外壁均匀固定安装有若干个挑针(141),所述挑针(141)位于输送下夹筒(13)的前侧,所述进料箱(1)的前侧上方固定安装有棉片下料板(15),所述棉片下料板(15)的上方均匀开设有刮槽(151),所述刮槽(151)位于输送带(2)的上方,所述刮槽(151)的内壁左右两侧均固定安装有橡胶刮板(1511),所述刮槽(151)位于挑针(141)的前侧。

技术总结

本发明公开了一种混纺棉纱的制备方法,涉及棉纱加工技术领域,包括进料箱,所述进料箱的前侧下方固定安装有输送带,所述进料箱的内部后侧固定安装有下料斜板,所述进料箱的内壁左右两侧中端下方活动连接有输送下夹筒,所述进料箱的内壁左右两侧中端上方活动连接有输送上夹筒,所述输送上夹筒与输送下夹筒均依靠外接电机进行旋转且旋转方向相反,所述进料箱的内壁左右两端前侧活动连接有分解转筒,所述分解转筒依靠外接电机进行驱动。本发明通过设置原棉分解装置,利用旋转的分解转筒以及其外壁均匀设置的挑针,可将原棉分解,并利用输送带之间传送,从而显著地提高了原棉分解速度,从而使混纺棉纱的制备效率得到提高。

技术研发人员:张平

受保护的技术使用者:如皋市志鹏纺织有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!