粉液双室袋制作工艺流程的制作方法

本发明涉及双室袋制备,具体为粉液双室袋制作工艺流程。

背景技术:

1、粉液双室袋产品是国内新研发的一种包含输液与粉剂两种剂型的药品,其特点是用非pvc输液袋分别充装液剂输液和粉剂药物,形成一个整体,便于临床使用,提高用药安全;其生产过程函盖了非pvc软袋输液生产和粉剂分装两大部份,参考中国专利,申请号为:“201110156509.1”的“粉-液双腔室输液袋产品生产工艺”,该专利解决了现有的临床存在的配药过程污染问题,以及输液的安全性、合理性和可靠性不佳的问题,该申请主要通过制袋机进行药袋的虚焊、印字、灌装、检测作业,但在制袋、印字的过程中,随着双室袋的边角、中部焊压时,会使得药袋内部存留有空气,在灌装时通过抽真空的方式将空气抽出,较为繁琐的同时会导致双室袋在焊压、印字的过程中易出现褶皱、偏斜的现象,影响双室袋的成型质量以及中部的焊压效果,对此我们提出了粉液双室袋制作工艺流程来解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了粉液双室袋制作工艺流程,解决了上述背景技术中提出的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:粉液双室袋制作工艺流程,具体包括以下步骤:

3、s1、制袋,将输液用膜输送至制袋装置内部,通过制袋装置对输液用膜进行封边、焊压,形成双室袋,而后对双室袋表面进行印字处理;

4、s2、药品灌装,首先对双室袋进行密封性检测,将检测合格的双室袋输送至灌装工位,分别进行药液、药粉的灌装,而后进行封口;

5、s3、检测,将灌装药品的双室袋输送至检测线,对双室袋进行检测,将封口处有泄漏以及存在瑕疵的残次品剔除,而后对检测合格的双室袋进行消毒、封装处理。

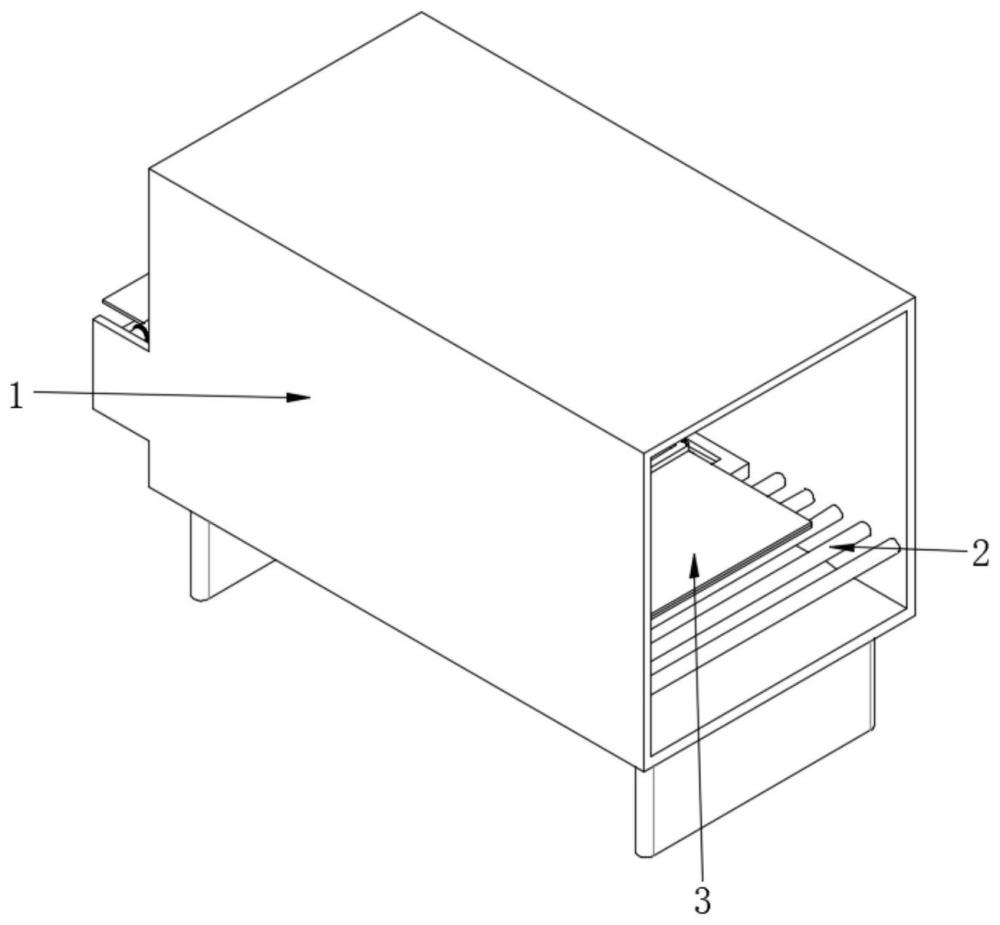

6、优选的,所述s2中制袋装置包含有机体,所述机体的内部设有输料组件,并通过输料组件输送有膜本体;

7、所述机体的内部上下滑动有凹形架,且凹形架的端部均固定有凹形压架,所述凹形架与机体之间设有用于驱动凹形架运行的液压缸,所述凹形压架的内部两侧均滑动安装有压板,压板与凹形架之间设有传动组件,能够带动压板随着凹形架的下滑向两侧滑动,将膜本体抚平;

8、所述机体的内部固定有底支板,且底支板的内部设有焊接组件,焊接组件能够与两侧的凹形压架配合,将膜本体进行焊压作业;

9、所述凹形架的内部滑动安装有虚焊板,用于对膜本体中部进行虚焊作业。

10、优选的,所述压板的底部滑动安装有弹性底刮板,有弹性底刮板能够随着凹形架和压板的下降与膜本体贴合,所述压板的外侧中部转动连接有滚轮。

11、优选的,一侧的所述压板的顶面固定有印字组件,所述印字组件包含有打印机构,所述压板的顶面固定有固定板,所述打印机构滑动安装在固定板内部,所述固定板内部固定有调节缸体,用于带动打印机构上下平移。

12、优选的,所述传动组件包含有升降块,所述升降块滑动安装在凹形架内部,且液压缸的活塞端固定连接至升降块,所述升降块底部两侧均转动连接有连杆,两个所述连杆的端部分别转动连接至对应的压板。

13、优选的,所述焊接组件包含有焊接片,所述底支板的内部开设有滑槽,滑槽为贯穿开设且内部滑动有顶升架,所述焊接片固定在顶升架顶面,所述顶升架内部固定有顶升缸体,用于带动顶升架和焊接片上移,对膜本体进行焊压。

14、优选的,所述底支板顶面四周均开设有槽口,且槽口内部均滑动有封板,所述封板端部与对应的槽口内壁之间均固定有弹簧体,多个所述封板的端部均开设有弧形面。

15、优选的,所述输料组件包含有两组输料辊以及多个加热辊,多个加热辊转动连接在机体内部并通过链轮链条的配合实现传动,两组输料辊均转动连接在机体内部,用于对两张膜本体进行输送,两组输料辊的端部均固定套接有用于传动的传动齿轮。

16、有益效果

17、本发明提供了粉液双室袋制作工艺流程。与现有技术相比具备以下有益效果:

18、(1)、该粉液双室袋制作工艺流程,通过凹形架以及两侧的压板与传动组件的配合,当凹形架下移时,能够通过压板与传动组件的配合将两张膜本体抚平,并将两张膜本体之间的空气挤出,而后随着凹形架内部的升降块持续滑动,能够通过虚焊板对膜本体中部进行虚焊,最后通过焊接片将膜本体四周进行焊压,同时也能够在凹形架滑动的过程中通过打印机构进行印字作业,相较于传统的焊压方式,提升了作业效率,同时能够避免焊压、印字的过程中膜本体出现褶皱、偏斜的现象,提升了设备的使用效果。

19、(2)、该粉液双室袋制作工艺流程,通过压板底部滑动安装的弹性底刮板,能够在压板下移时使得弹性底刮板受力上滑,并始终保持与膜本体贴合,并随着压板的移动在膜本体表面平移,进一步提升了膜本体的抚平效果,同时通过滚轮的配合,能够减小与膜本体之间的摩擦,提升了膜本体的防护效果。

20、(3)、该粉液双室袋制作工艺流程,通过底支板内部设有的多个封板,一方面能够起到隔热的效果,避免膜本体在输送的过程中就产生形变,导致后续的热压受到影响,同时也能够在膜本体受到凹形压架的下压力时,通过封板能够提供一定的支撑力,保证了膜本体的限位效果。

技术特征:

1.粉液双室袋制作工艺流程,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的粉液双室袋制作工艺流程,其特征在于:所述s2中制袋装置包含有机体(1),所述机体(1)的内部设有输料组件,并通过输料组件输送有膜本体(3);

3.根据权利要求2所述的粉液双室袋制作工艺流程,其特征在于:所述压板(10)的底部滑动安装有弹性底刮板(1004),有弹性底刮板(1004)能够随着凹形架(8)和压板(10)的下降与膜本体(3)贴合,所述压板(10)的外侧中部转动连接有滚轮(1001)。

4.根据权利要求2所述的粉液双室袋制作工艺流程,其特征在于:一侧的所述压板(10)的顶面固定有印字组件,所述印字组件包含有打印机构(1202),所述压板(10)的顶面固定有固定板(12),所述打印机构(1202)滑动安装在固定板(12)内部,所述固定板(12)内部固定有调节缸体(1201),用于带动打印机构(1202)上下平移。

5.根据权利要求1所述的粉液双室袋制作工艺流程,其特征在于:所述传动组件包含有升降块(11),所述升降块(11)滑动安装在凹形架(8)内部,且液压缸(801)的活塞端固定连接至升降块(11),所述升降块(11)底部两侧均转动连接有连杆(1002),两个所述连杆(1002)的端部分别转动连接至对应的压板(10)。

6.根据权利要求2所述的粉液双室袋制作工艺流程,其特征在于:所述焊接组件包含有焊接片(7041),所述底支板(7)的内部开设有滑槽(707),滑槽(707)为贯穿开设且内部滑动有顶升架(704),所述焊接片(7041)固定在顶升架(704)顶面,所述顶升架(704)内部固定有顶升缸体(706),用于带动顶升架(704)和焊接片(7041)上移,对膜本体(3)进行焊压。

7.根据权利要求6所述的粉液双室袋制作工艺流程,其特征在于:所述底支板(7)顶面四周均开设有槽口(701),且槽口(701)内部均滑动有封板(702),所述封板(702)端部与对应的槽口(701)内壁之间均固定有弹簧体(703),多个所述封板(702)的端部均开设有弧形面(7021)。

8.根据权利要求1所述的粉液双室袋制作工艺流程,其特征在于:所述输料组件包含有两组输料辊(4)以及多个加热辊(5),多个加热辊(5)转动连接在机体(1)内部并通过链轮链条的配合实现传动,两组输料辊(4)均转动连接在机体(1)内部,用于对两张膜本体(3)进行输送,两组输料辊(4)的端部均固定套接有用于传动的传动齿轮(401)。

技术总结

本发明公开了粉液双室袋制作工艺流程,本发明涉及双室袋制备技术领域。该粉液双室袋制作工艺流程,通过凹形架以及两侧的压板与传动组件的配合,当凹形架下移时,能够通过压板与传动组件的配合将两张膜本体抚平,并将两张膜本体之间的空气挤出,而后随着凹形架内部的升降块持续滑动,能够通过虚焊板对膜本体中部进行虚焊,最后通过焊接片将膜本体四周进行焊压,同时也能够在凹形架滑动的过程中通过打印机构进行印字作业,相较于传统的焊压方式,提升了作业效率,同时能够避免焊压、印字的过程中膜本体出现褶皱、偏斜的现象,提升了设备的使用效果。

技术研发人员:杨国红,韩敏,范汪勤,王虎成,郝瑞霞,张小林

受保护的技术使用者:北京锐业制药(潜山)有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!