一种纸箱自动粘合机的压紧装置的制作方法

本技术涉及纸箱加工设备,特别涉及一种纸箱自动粘合机的压紧装置。

背景技术:

1、全自动粘箱设备主要包括输送机构、痕线整形机构、涂胶机构、折叠机构、加压机构及收料区几个部分,输送机构包括机架、设置在机架上的输送带、驱动输送带回转的电机,输送带用于输送被印刷开槽或模切的纸板,纸板通过痕线整形机构进行压痕,接着,涂胶机构对纸板其中一端进行涂胶,然后,再进入折叠机构,使纸板的两端粘接在一起,加压机构对纸板两端进行压紧,压紧后的纸板排出至收料区进行打包,整个粘箱过程完成。

2、然而,现在的粘箱设备中的加压机构包括设置在输送带上方的压紧辊,压紧辊对输送带上粘接后的纸板进行压紧,然而,压紧辊在下压时,输送带也会随着变形,容置导致压紧辊压不紧,而且,压紧辊的下压时间较短,从而,导致粘接后的纸板容易开胶。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种纸箱自动粘合机的压紧装置,能够对纸板的粘接处进行二次压紧,压紧时间长,进而,加强纸板粘接的牢固性。

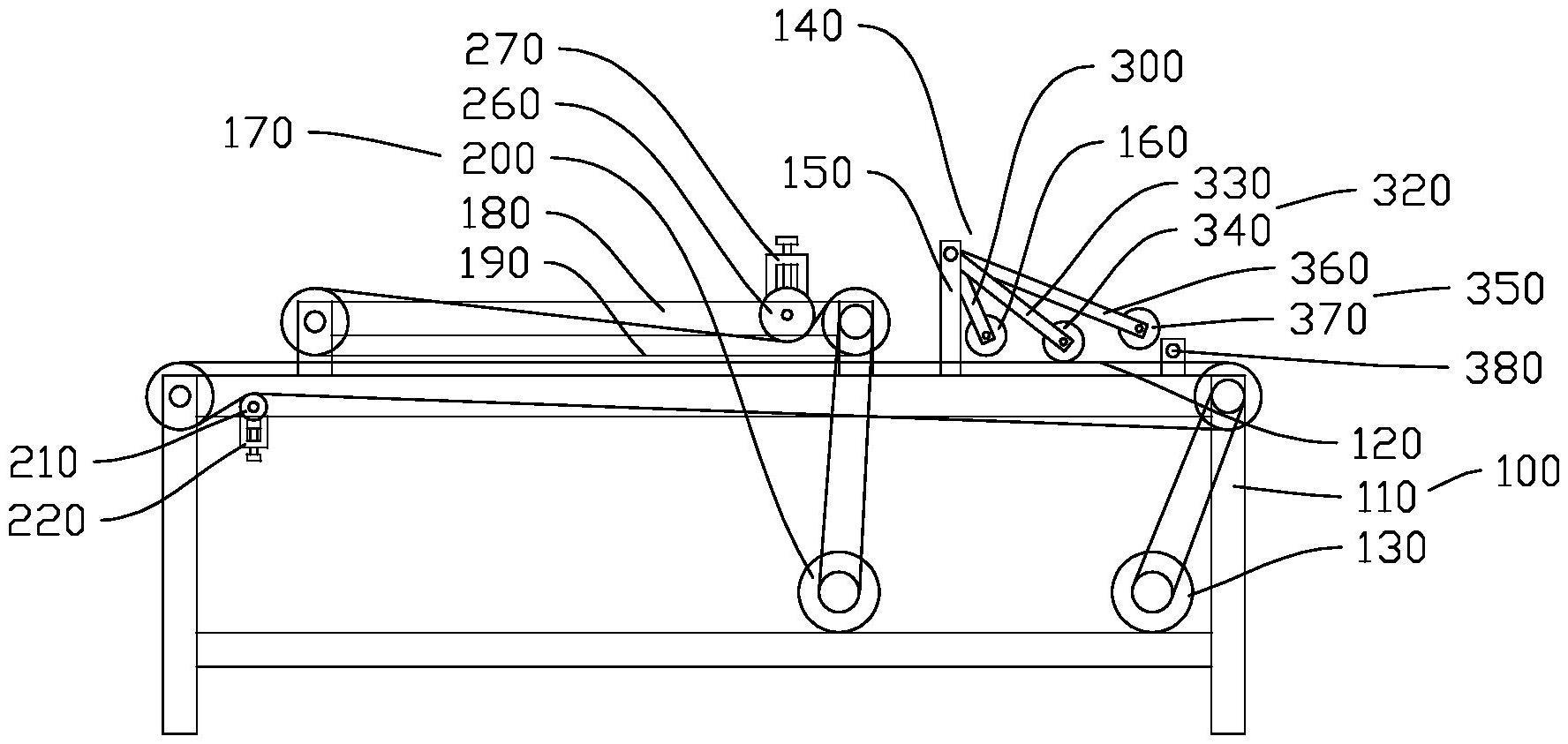

2、根据本实用新型实施例的一种纸箱自动粘合机的压紧装置,包括:输送机构,用于输送纸板,包括机架、设置在所述机架的第一输送带、驱动所述第一输送带回转的第一电机;预压机构,用于对粘接后的纸板进行预压,包括第一支架、设置在所述第一支架的压辊,所述压辊位于所述第一输送带上方,所述第一支架固定在所述机架上;保压机构,位于所述预压机构一侧,包括第二支架、设置在所述第二支架的第二输送带、驱动所述第二输送带回转的第二电机,所述第二输送带位于所述第一输送带上方,所述第一输送带与所述第二输送带之间设置有容置纸板通过的间隙。

3、根据本实用新型实施例的一种纸箱自动粘合机的压紧装置,至少具有如下有益效果:

4、1.本实用新型通过设置输送机构,粘接后的纸板进入第一输送带上,第一电机驱动第一输送带回转,第一输送带带动纸板进行输送,从而,能够实现自动输送,节省人工成本。

5、2.本实用新型通过设置预压机构和保压机构,第一输送带上的纸板输送到压辊下方时,压辊对纸板的粘接处进行预压,接着,纸板进入第一输送带与第二输送带之间的间隙,第一输送带和第二输送带共同夹紧纸板,使纸板在输送过程中也能保压一定的时间,从而,能够对纸板的粘接处进行二次压紧,压紧时间长,进而,加强纸板粘接的牢固性。

6、根据本实用新型的一些实施例,所述输送机构还包括第一张紧辊和第一调节组件,所述第一张紧辊位于所述第一输送带底部,所述第一张紧辊用于调整所述第一输送带的张紧度,所述第一调节组件用于调节所述第一张紧辊的位置。

7、有益的是:通过设置第一张紧辊和第一调节组件,第一调节组件调节第一张紧辊的位置,使第一张紧辊能够调整第一输送带的张紧度,从而,能够减少预压时第一输送带的变形,保证能够对纸板的粘接处进行压紧。

8、根据本实用新型的一些实施例,所述第一调节组件包括u形座、滑动连接在所述u形座的滑块、用于调整所述滑块位置的调节螺栓,所述u形座设置在所述机架,所述第一张紧辊转动连接在所述滑块,所述u形座设置有与所述调节螺栓旋合的螺纹孔。

9、有益的是:通过设置u形座、滑块和调节螺栓,u形座设置有螺纹孔,调节螺栓与螺纹孔旋合,可以通过改变调节螺栓的旋进量来调整滑块的位置,从而,便于调整第一张紧辊的位置,进而,便于调整第一输送带的张紧度。

10、根据本实用新型的一些实施例,所述保压机构还包括第二张紧辊和第二调节组件,所述第二张紧辊位于所述第二输送带顶部,所述第二调节组件设置在所述第二支架,所述第二张紧辊用于调整所述第二输送带的张紧度,所述第二调节组件用于调节所述第二张紧辊的上下位置。

11、有益的是:通过设置第二张紧辊和第二调节组件,第二调节组件可以调节第二张紧辊的上下位置,使第二张紧辊能够调整第二输送带的张紧度,从而,能够减少保压时第二输送带的变形,保证能够对纸板的粘接处进行持续保压。

12、根据本实用新型的一些实施例,所述第一支架设置有横杆,所述横杆与所述第一输送带平行设置,所述压辊设置在所述横杆,所述压辊可沿所述横杆长度方向调整位置。

13、有益的是:通过设置横杆,压辊可沿横杆长度方向调整位置,从而,能够满足不同规格的纸板的生产,提高设备的灵活性。

14、根据本实用新型的一些实施例,所述横杆与所述压辊之间设置有滑座、第一支撑杆和锁止件,所述滑座套接在所述横杆,所述第一支撑杆一端贯穿所述滑座,所述第一支撑杆另一端安装所述压辊,所述锁止件用于锁紧所述滑座和所述第一支撑杆的位置。

15、有益的是:通过设置滑座、第一支撑杆和锁止件,滑座沿横杆长度方向滑动,可以调节压辊沿第一输送带宽度方向的位置,第一支撑杆与滑座相对滑动,可以调节压辊的高度,从而,能够满足不同宽度和厚度的纸板的生产。

16、根据本实用新型的一些实施例,所述横杆的横截面为圆形。

17、有益的是:通过使横杆的横截面为圆形,可以使滑座绕横杆轴向转动,滑座带动压辊摆动,从而,可以调整压辊的高度,提高设备的多样性。

18、根据本实用新型的一些实施例,所述预压机构设置有限位组件,所述限位组件包括第二支撑杆、设置在所述第二支撑杆的限位滚轮,所述第二支撑杆设置在所述横杆,所述限位滚轮一侧对纸板一侧进行限位。

19、有益的是:通过设置限位组件,限位组件包括第二支撑杆和限位滚轮,第二支撑杆可以对限位滚轮进行支撑,限位滚轮对纸板一侧进行限位,从而,保证每个进入第一输送带的纸板都能在处于第一输送带的宽度方向上的同一位置,进而,使压辊能够准确对纸板的粘接处进行压紧。

20、根据本实用新型的一些实施例,所述预压机构还包括导向组件,所述导向组件包括第三支撑杆、设置在所述第三支撑杆的导向辊,所述第三支撑杆设置在所述横杆,所述导向辊用于对粘接后的纸板进行导向。

21、有益的是:通过设置导向组件,导向组件包括第三支撑杆和导向辊,第三支撑块可以对导向辊进行支撑,纸板进入第一输送带后,一方面,导向辊的圆周面可以对纸板的位置进行修正,使纸板能够移动到压辊底部,另一方面,导向辊的圆周面可以保护纸板的边缘,防止纸板受损。

22、根据本实用新型的一些实施例,还包括计数机构,设置在所述机架,用于统计进入所述第一输送带时的纸板数量。

23、有益的是:通过设置计数机构,可以对进入第一输送带的纸板数量进行统计,从而,实现了纸板的自动计数,节省了人工成本,提高计数的准确度。

24、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种纸箱自动粘合机的压紧装置,其特征在于,包括:

2.根据权利要求1所述的一种纸箱自动粘合机的压紧装置,其特征在于,

3.根据权利要求2所述的一种纸箱自动粘合机的压紧装置,其特征在于,

4.根据权利要求1所述的一种纸箱自动粘合机的压紧装置,其特征在于,

5.根据权利要求1所述的一种纸箱自动粘合机的压紧装置,其特征在于,所述第一支架(150)设置有横杆(280),所述横杆(280)与所述第一输送带(120)平行设置,所述压辊(160)设置在所述横杆(280),所述压辊(160)可沿所述横杆(280)长度方向调整位置。

6.根据权利要求5所述的一种纸箱自动粘合机的压紧装置,其特征在于,所述横杆(280)与所述压辊(160)之间设置有滑座(290)、第一支撑杆(300)和锁止件(310),所述滑座(290)套接在所述横杆(280),所述第一支撑杆(300)一端贯穿所述滑座(290),所述第一支撑杆(300)另一端安装所述压辊(160),所述锁止件(310)用于锁紧所述滑座(290)和所述第一支撑杆(300)的位置。

7.根据权利要求6所述的一种纸箱自动粘合机的压紧装置,其特征在于,所述横杆(280)的横截面为圆形。

8.根据权利要求5所述的一种纸箱自动粘合机的压紧装置,其特征在于,所述预压机构(140)设置有限位组件(320),所述限位组件(320)包括第二支撑杆(330)、设置在所述第二支撑杆(330)的限位滚轮(340),所述第二支撑杆(330)设置在所述横杆(280),所述限位滚轮(340)一侧对纸板一侧进行限位。

9.根据权利要求5所述的一种纸箱自动粘合机的压紧装置,其特征在于,所述预压机构(140)还包括导向组件(350),所述导向组件(350)包括第三支撑杆(360)、设置在所述第三支撑杆(360)的导向辊(370),所述第三支撑杆(360)设置在所述横杆(280),所述导向辊(370)用于对粘接后的纸板进行导向。

10.根据权利要求1所述的一种纸箱自动粘合机的压紧装置,其特征在于,

技术总结

本技术公开了一种纸箱自动粘合机的压紧装置,包括:输送机构,用于输送纸板,包括机架、设置在所述机架的第一输送带、驱动所述第一输送带回转的第一电机;预压机构,用于对粘接后的纸板进行预压,包括第一支架、设置在所述第一支架的压辊,所述压辊位于所述第一输送带上方,所述第一支架固定在所述机架上;保压机构,位于所述预压机构一侧,包括第二支架、设置在所述第二支架的第二输送带、驱动所述第二输送带回转的第二电机,所述第二输送带位于所述第一输送带上方,所述第一输送带与所述第二输送带之间设置有容置纸板通过的间隙。本技术能够对纸板的粘接处进行二次压紧,压紧时间长,进而,加强纸板粘接的牢固性。

技术研发人员:汤耀雄,马春林,谭世豪

受保护的技术使用者:江门市合益印刷有限公司

技术研发日:20230330

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!