一种节能式纺丝模头的制作方法

本技术涉及纺丝模头,尤其涉及一种节能式纺丝模头。

背景技术:

1、中国专利cn 216838300 u,一种纺丝箱用纺丝模头,其包括:纺丝模头,纺丝模头为长方体形,其内部设有熔体通道,熔体通道呈倒y字形,熔体通道的熔体进料口设在纺丝模头上端的中央处,且熔体通道通过熔体进料口处连接熔体进料管道,熔体通道的两侧底面为斜面,纺丝模头的侧壁上设有若干错开熔体通道的内凹,内凹内设有加热组件,纺丝模头的侧壁外还设有覆盖加热组件和内凹的隔热保温侧壁,其优点在于:结构简单,容易拆卸和更换损坏部件,加热更精准,且加热效果直接,节约能源,减少浪费。

2、上述技术仍然存在不足之处:该产品加热组件设置在纺丝模头的侧壁内凹内,无法直接对熔体通道内的熔体进行加热,热量需要通过纺丝模头的侧壁才能导入熔体通道内,热量损耗较大,不够节能,另外其溶体出口的长度不一,中央处熔体出口距离较长,排料过程中熔体易降温凝结,造成熔体出口的堵塞。

技术实现思路

1、本实用新型的目的在于提供一种节能式纺丝模头,以解决上述背景技术中存在的至少一个技术问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种节能式纺丝模头,其包括:

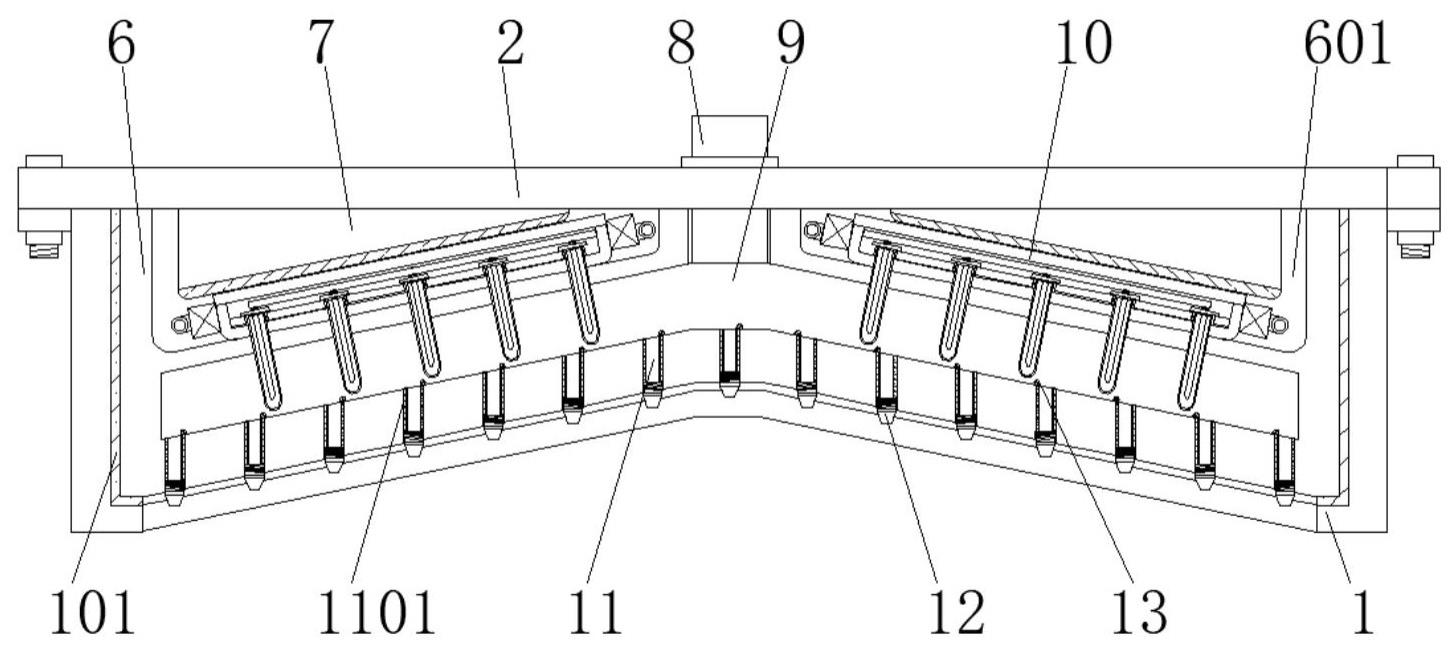

4、保温外壳,保温外壳的顶端安装有顶盖,且保温外壳底部的中央位置处设置有开槽,所述保温外壳顶部的四个拐角处均开设有卡槽,且顶盖底部的四个拐角处均设置有与卡槽相配合的卡块,所述保温外壳和顶盖的两侧均设置有连接法兰,且连接法兰之间通过螺栓固定连接,所述保温外壳一端顶部的中间位置处设置有进气口,且进气口下方的保温外壳上开设有排气口;

5、模头座,所述模头座位于保温外壳内部,且模头座的内部开设有熔体通道,所述熔体通道的底部均匀开设有熔体出口,且熔体出口的内壁设置有保温层,所述熔体出口的底部均螺纹连接有喷丝头,且熔体出口和熔体通道的交集处设有温度传感器;

6、加热组件,所述模头座顶部的两侧均开设有功能仓,且功能仓内均安装有加热组件,所述加热组件包括壳体、蒸汽管道和导热套管,且壳体的底部均匀贯穿有导热套管,所述导热套管底部均插入熔体通道内,且导热套管内均安装有蒸汽管道。

7、进一步设置为:所述保温外壳的内壁粘接有隔热垫,且保温外壳的内部形状与模头座形状相吻合,所述模头座顶部的中间位置处安装有进料管道,且进料管道的底部与熔体通道的顶部连接。

8、进一步设置为:所述顶盖的中间位置处设置有通孔,且进料管道的顶部贯穿通孔,所述加热组件上方的顶盖底部均安装有限位压座,且限位压座的下表面均与加热组件的壳体上表面相抵触。

9、进一步设置为:所述模头座靠近进气口一端的顶部开设有第一凹槽,且第一凹槽内安装有进气管,所述第一凹槽下方的模头座上开设有第二凹槽,且第二凹槽内设置有排气管,所述进气管的中间位置处与进气口连接,且排气管的中间位置处与排气口连接。

10、进一步设置为:所述熔体通道呈倒“y”形设计,且模头座底部与熔体通道的两侧底面倾角相等,所述熔体出口沿熔体通道底部斜面等间距竖直分布,且开槽位置与熔体出口的位置相对应。

11、进一步设置为:所述壳体靠近进料管道的一侧均安装有进气泵,且壳体远离进料管道的一侧均设置有排气泵,所述排气管的两侧分别与排气泵的输出端连接,且进气管的两侧分别与进气泵的输入端连接,所述壳体内部的顶端安装有分配管,且分配管与进气泵的输出端连接,所述蒸汽管道的顶端均贯穿导热套管顶部与分配管相连通,且壳体内部的导热套管之间连接有连通管,所述连通管与排气泵的输入端连接。

12、综上所述,本实用新型的有益技术效果为:

13、(1)本实用新型通过设置有加热组件,加热组件的导热套管直接插入熔体通道内,导热套管内设有蒸汽管道,热蒸汽经过蒸汽管道进入导热套管内,导热套管直接与熔体通道内的熔体进行热交换,无需透过纺丝模头外壁,减少了热量损耗,换热后的蒸汽由排气管排出,可导入纺丝加工的前一步热熔步骤,利用热熔余热进行升温,提高了余热利用率,更为节能环保。

14、(2)装置通过设置有将模头座底部设置为与熔体通道倾角相同的斜面,使得各个熔体出口的长度一致,避免中央处熔体出口距离较长,排料过程中熔体易降温凝结,造成熔体出口堵塞的情况发生。

技术特征:

1.一种节能式纺丝模头,其特征在于,包括:

2.根据权利要求1所述的一种节能式纺丝模头,其特征在于:所述保温外壳(1)的内壁粘接有隔热垫(101),且保温外壳(1)的内部形状与模头座(6)形状相吻合,所述模头座(6)顶部的中间位置处安装有进料管道(8),且进料管道(8)的底部与熔体通道(9)的顶部连接。

3.根据权利要求2所述的一种节能式纺丝模头,其特征在于:所述顶盖(2)的中间位置处设置有通孔,且进料管道(8)的顶部贯穿通孔,所述加热组件(10)上方的顶盖(2)底部均安装有限位压座(7),且限位压座(7)的下表面均与加热组件(10)的壳体(1001)上表面相抵触。

4.根据权利要求1所述的一种节能式纺丝模头,其特征在于:所述模头座(6)靠近进气口(3)一端的顶部开设有第一凹槽(602),且第一凹槽(602)内安装有进气管(17),所述第一凹槽(602)下方的模头座(6)上开设有第二凹槽(603),且第二凹槽(603)内设置有排气管(16),所述进气管(17)的中间位置处与进气口(3)连接,且排气管(16)的中间位置处与排气口(4)连接。

5.根据权利要求1所述的一种节能式纺丝模头,其特征在于:所述熔体通道(9)呈倒“y”形设计,且模头座(6)底部与熔体通道(9)的两侧底面倾角相等,所述熔体出口(11)沿熔体通道(9)底部斜面等间距竖直分布,且开槽(102)位置与熔体出口(11)的位置相对应。

6.根据权利要求4所述的一种节能式纺丝模头,其特征在于:所述壳体(1001)靠近进料管道(8)的一侧均安装有进气泵(15),且壳体(1001)远离进料管道(8)的一侧均设置有排气泵(14),所述排气管(16)的两侧分别与排气泵(14)的输出端连接,且进气管(17)的两侧分别与进气泵(15)的输入端连接,所述壳体(1001)内部的顶端安装有分配管(1005),且分配管(1005)与进气泵(15)的输出端连接,所述蒸汽管道(1002)的顶端均贯穿导热套管(1003)顶部与分配管(1005)相连通,且壳体(1001)内部的导热套管(1003)之间连接有连通管(1004),所述连通管(1004)与排气泵(14)的输入端连接。

技术总结

本技术公开了一种节能式纺丝模头,涉及纺丝模头技术领域,包括:保温外壳,保温外壳的顶端安装有顶盖,且保温外壳底部的中央位置处设置有开槽,所述保温外壳顶部的四个拐角处均开设有卡槽,且顶盖底部的四个拐角处均设置有与卡槽相配合的卡块,所述保温外壳和顶盖的两侧均设置有连接法兰,且连接法兰之间通过螺栓固定连接。该一种节能式纺丝模头通过设置有加热组件,加热组件的导热套管直接插入熔体通道内,可直接与熔体通道内的熔体进行热交换,无需透过纺丝模头外壁,减少了热量损耗,换热后的蒸汽由排气管排出,可导入纺丝加工的前一步热熔步骤,利用热熔余热进行升温,提高了余热利用率,更为节能环保。

技术研发人员:刘珂珂

受保护的技术使用者:山东合信科技股份有限公司

技术研发日:20230428

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!