一种熔体纺丝输出装置的制作方法

本技术涉及纺丝输出设备,尤其是涉及熔体纺丝输出装置。

背景技术:

1、在熔体纺丝过程中,纺丝输出装置的各部件担负着熔体过滤、切割、混合和增压等功能。熔体在通过时的流动状态和阻力、过滤材料的选择、密封方式及材料等是关系到纺丝过程的重要因素。

2、熔体经过压力盖流入纺丝输出装置中,经过流板分配后的熔体经喷丝板的导孔和微孔被挤压成型,熔体在组件内部的流动性与均匀性的优劣,关系到纺丝生产中毛丝、飘丝、断纱的数量,直接影响生产纺况以及品质。

3、例如技术方案201810599625.2所示,过滤网位于输出端,网体为保证网面结构强度,侧边往往需要制作环形结构连接网面,而该环形结构由于位于过流板出料端边缘,由于过流板出料端用于扩散熔体输出,环形结构尺寸往往小于过流板出料端,在散射过程中过流板被环形结构的边缘所阻挡,造成部分熔体滞留在环形结构边缘,在高温条件下长时间不流动使其熔体粘度下降,极易在经高速拉伸时出现断头。

技术实现思路

1、鉴于上述问题,本实用新型的目的在于提供一种熔体纺丝输出装置,以解决现有技术中环形结构尺寸往往小于过流板出料端,在散射过程中过流板被环形结构的边缘所阻挡,造成部分熔体滞留在环形结构边缘,在高温条件下长时间不流动使其熔体粘度下降,极易在经高速拉伸时出现断头的问题。

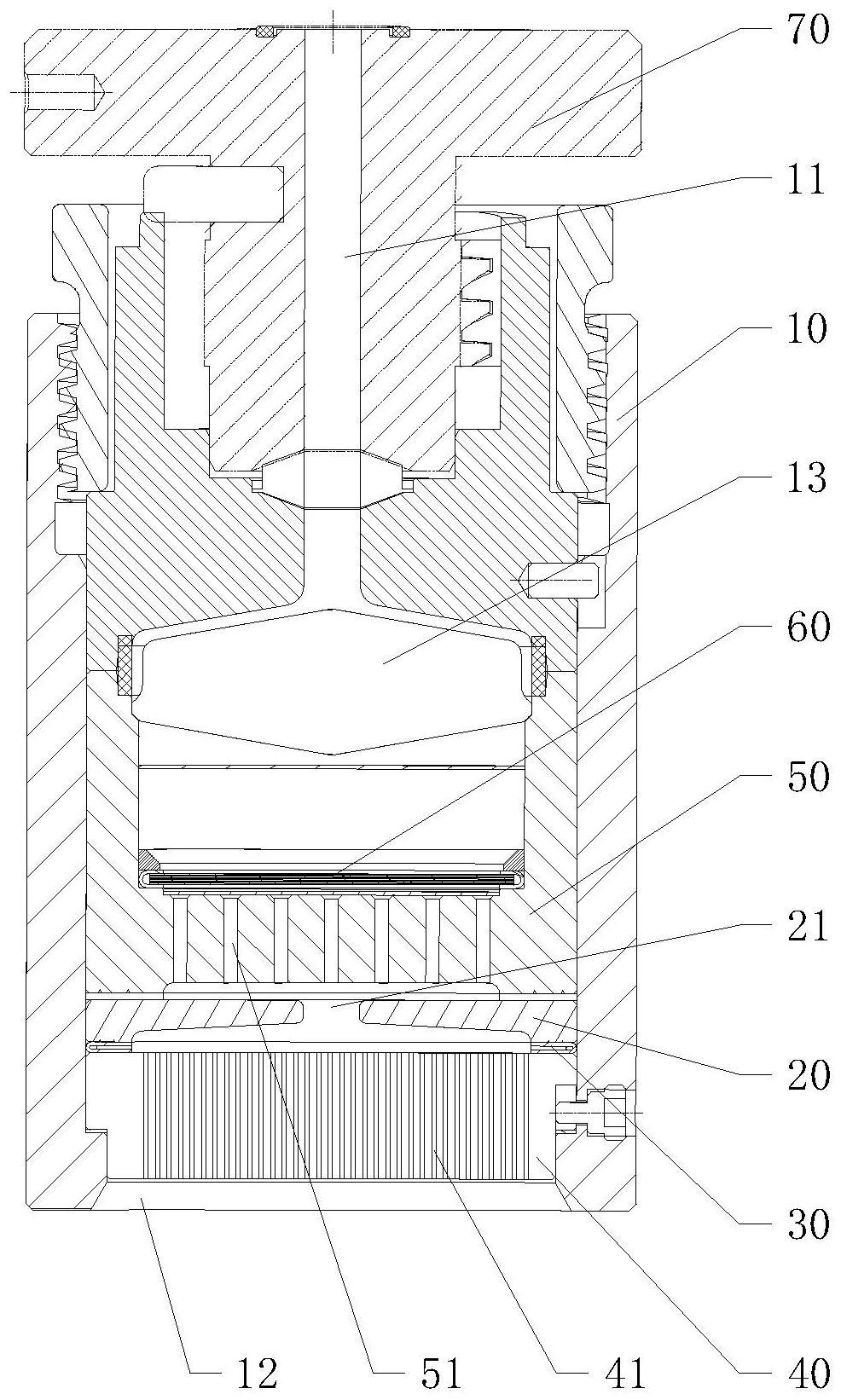

2、为解决上述问题,发明人提供了一种熔体纺丝输出装置,包括壳体、过流板、密封圈和喷丝板;

3、所述壳体设有输入端和输出端,所述壳体的输入端与熔体输出端连通壳体的内侧面;

4、所述过流板设置在壳体的输入端与输出端之间,过流板朝向壳体的输入端和输出端的方向设有相互贯通的开口,过流板朝向壳体输入端一端的开口尺寸小于过流板朝向壳体输出端的开口尺寸;

5、所述喷丝板设置于壳体的输出端区域,喷丝板上布设有导通壳体内侧面和输出端的喷丝孔;

6、所述密封圈夹持设置于过流板和喷丝板之间,密封圈的内径大于过流板朝向壳体输出端的开口内径0至0.5mm。

7、作为本申请的一种优选实施例,还包括散料件,所述散料件设置在壳体的输入端和过流板之间,散料件上布设有导通壳体输入端和过流板的过料孔。通过设置散料件,并在散料件上布设有导通壳体输入端和过流板的过料孔,方便在输入熔体输入过流板前,有布设的过料孔进行熔体分散输出处理,便于进行熔体进入过流板前的大面积的前置处理。

8、作为本申请的一种优选实施例,还包括过滤网,所述过滤网设置于过流板与壳体输入端之间。通过在过流板和壳体输入端之间设置过滤网,对需要熔体杂质过滤时,将过滤网前置,避免积聚物品在输出端产生积聚,造成喷丝断裂输出或积聚在壳体输出端,提高熔体输出稳定性。

9、作为本申请的一种优选实施例,所述过滤网选用多层结构。通过选用多层结构的过滤网,进一步提高对熔体内杂质的过滤效果。

10、作为本申请的一种优选实施例,所述壳体内侧设有腔体,腔体设置于壳体的输入端与过流板之间。通过设置壳体内侧的腔体,便于提高熔体在壳体内的浓度,便于进行输出。

11、作为本申请的一种优选实施例,还包括压力盖,所述压力盖可拆连接于壳体的输入端。通过设置压力盖可拆连接壳体输入端,便于壳体固定在熔体输出设备上。

12、作为本申请的一种优选实施例,所述压力盖与壳体通过螺纹连接。通过设置压力盖与壳体螺纹连接,便于壳体及对应设备的组装和拆卸。

13、作为本申请的一种优选实施例,所述过流板的开口之间设置有引导弧面。通过设置引导弧面,便于将过流板两端开口之间的熔体进行引导和输出操作。

14、区别于现有技术,上述技术方案具有如下优点:通过设置密封圈与过流板和壳体输出端之间,替代过滤网以及固定的环形结构为了保证强度而产生的过小的开口尺寸,提高熔体通过过流板朝向壳体输出端的开口的熔体输出效率,在加压过程中,密封圈的内径大于过流板朝向壳体输出端的开口内径0至0.5mm,避免熔体大量堆积在过流板和密封圈之间,降低纺丝生产中毛丝、飘丝、断纱的数量。

15、上述

技术实现要素:

相关记载仅是本申请技术方案的概述,为了让本领域普通技术人员能够更清楚地了解本申请的技术方案,进而可以依据说明书的文字及附图记载的内容予以实施,并且为了让本申请的上述目的及其它目的、特征和优点能够更易于理解,以下结合本申请的具体实施方式及附图进行说明。

技术特征:

1.一种熔体纺丝输出装置,其特征在于,包括壳体、过流板、密封圈和喷丝板;

2.根据权利要求1所述的熔体纺丝输出装置,其特征在于,还包括散料件,所述散料件设置在壳体的输入端和过流板之间,散料件上布设有导通壳体输入端和过流板的过料孔。

3.根据权利要求1所述的熔体纺丝输出装置,其特征在于,还包括过滤网,所述过滤网设置于过流板与壳体输入端之间。

4.根据权利要求3所述的熔体纺丝输出装置,其特征在于,所述过滤网选用多层结构。

5.根据权利要求1所述的熔体纺丝输出装置,其特征在于,所述壳体内侧设有腔体,腔体设置于壳体的输入端与过流板之间。

6.根据权利要求1所述的熔体纺丝输出装置,其特征在于,还包括压力盖,所述压力盖可拆连接于壳体的输入端。

7.根据权利要求6所述的熔体纺丝输出装置,其特征在于,所述压力盖与壳体通过螺纹连接。

8.根据权利要求1所述的熔体纺丝输出装置,其特征在于,所述过流板的开口之间设置有引导弧面。

技术总结

本技术提供了一种熔体纺丝输出装置,其特征在于,包括壳体、过流板、密封圈和喷丝板,通过设置密封圈与过流板和壳体输出端之间,替代过滤网以及固定的环形结构为了保证强度而产生的过小的开口尺寸,提高熔体通过过流板朝向壳体输出端的开口的熔体输出效率,在加压过程中,密封圈的内径不大于过流板朝向壳体输出端的开口内径0.5mm,避免熔体大量堆积在过流板和密封圈之间,降低纺丝生产中毛丝、飘丝、断纱的数量。

技术研发人员:罗征领,许小俊,周卫平,牛立弘

受保护的技术使用者:福建赛隆科技有限公司

技术研发日:20230519

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!