节能式熔体输送管路的制作方法

本技术涉及一种非织造布设备,尤其是涉及一种节能式熔体输送管路。

背景技术:

1、在纺织机械的非织造布领域中,有两种制造非织布的工艺,一种是纺粘法,是将聚丙烯或者涤纶切片加热至220度熔融,通过计量,进入纺丝箱体,在纺丝箱体中将熔体均匀分配,并通过喷丝板进行纺丝,整个过程类似“压饸饹”一样,纺出的丝通过冷风冷却,铺在网带上,再通过热轧机热轧成纺粘布;另一种是熔喷法,也是将聚丙烯或者涤纶切片加热至220度熔融,通过计量,进入纺丝箱体,在纺丝箱体中将熔体均匀分配,并通过喷丝板进行纺丝,只不过不再冷却,而是通过热风牵伸,铺在网带上,纤维在热状态下自行粘合成布。这两种工艺中,熔体通过钢管在计量、纺丝箱体之间流动,承载熔体流动的钢管,我们称之为熔体管道。钢管需要加热和保温,否则,熔体凝固就无法流动,也不能进行正常纺丝生产。

2、现有的熔体管道,如图1所示,管道的加热采用分段的两半铸铝加热瓦13来加热,在铸铝加热瓦13中有电阻丝12,电阻丝12通电后将铝的加热瓦13加热,两块半圆的加热瓦13扣在圆形管道11的外径上,加热瓦3将热量传递至管道11,管道1再将热量传至熔体,在整个管道11的长度上,会有若干对加热瓦13,我们会将他们分成若干组(区段),在每区段的加热瓦之间会有测温元件14,用以控制该组的加热瓦13是否加热,到达温度后,停止加热。当温度降低时,继续加热。由于熔体的温度差异直接影响产品的质量,因此,要求控温精度为±1℃。由于熔体的温度较高,管道11的加热功率也较大,基本上在每米长度3千瓦左右。由于在运行时的整个管道1长度上散热状态(或热负荷)不同,相邻加热区之间又互相影响,加上钢铁的导热慢,在实际运行时,要想使熔体达到220度,往往加热瓦需加热至250度,且管道纵向长度温度差异很大,有时在不同的采样点测温,温度差可以达到3度左右,这直接会影响到熔体的温度,也会影响纺丝质量。

技术实现思路

1、本实用新型提供了一种节能式熔体输送管路,解决了对于熔体管道进行加热时使得管道温差小的问题,其技术方案如下所述:

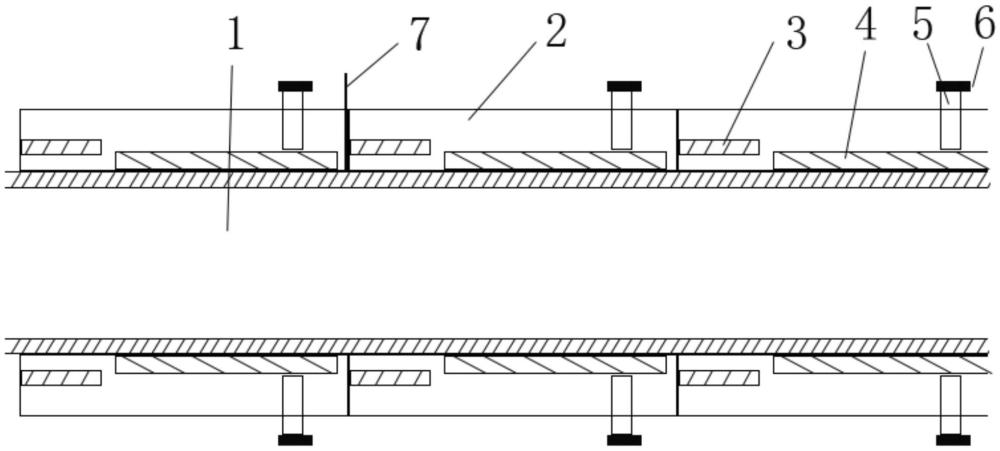

2、一种节能式熔体输送管路,包括覆盖在熔体管道表面的多段加热模块,内部设置有加热管和循环换热管,所述循环换热管内装有循环溶液,用于和熔体管道进行互相换热,所述循环换热管的进口管和出口管伸出加热模块外侧,所述进口管和出口管的管口部位设置有阀门。

3、所述加热模块采用加热套,包括通过螺栓进行固定上下两半。

4、所述加热模块靠近熔体管道的内侧设置有蛇形的开槽,开槽内用于放置循环换热管。

5、所述加热模块内,加热管位于熔体进入熔体管道的一侧,循环换热管位于熔体流出熔体管道的一侧。

6、所述熔体管道上设置有多个温度传感器,温度传感器安装在加热模块之间的空隙中。

7、两个温度传感器7之间的加热模块设置有2-6个。

8、所述循环换热管4贴在熔体管道表面,呈蛇形布置。

9、所述循环换热管的一端连接有进口管,进口管向上伸出到加热模块外侧,并在管口部位设置有阀门;所述循环换热管的另一端连接有出口管,出口管向下伸出到加热模块外侧,并在管口部位设置有阀门。

10、所述节能式熔体输送管路,通过多段加热模块的设置,使得熔体管道的加热被区分成多区域,每个加热模块对应加热其覆盖的区域,当某一温度传感器察觉其位置的温度降低时,该温度传感器与后端的温度传感器之间的加热模块的加热管开始工作,当某一温度传感器察觉其位置的温度高时,该温度传感器与后端的温度传感器之间的加热模块的加热管停止工作,各加热模块通过加热管与循环溶液的配合,实现对于温度的良好调控。

技术特征:

1.一种节能式熔体输送管路,其特征在于:包括覆盖在熔体管道表面的多段加热模块,内部设置有加热管和循环换热管,所述循环换热管内装有循环溶液,用于和熔体管道进行互相换热,所述循环换热管的进口管和出口管伸出加热模块外侧,所述进口管和出口管的管口部位设置有阀门。

2.根据权利要求1所述的节能式熔体输送管路,其特征在于:所述加热模块采用加热套,包括通过螺栓进行固定上下两半。

3.根据权利要求1所述的节能式熔体输送管路,其特征在于:所述加热模块靠近熔体管道的内侧设置有蛇形的开槽,开槽内用于放置循环换热管。

4.根据权利要求1所述的节能式熔体输送管路,其特征在于:所述加热模块内,加热管位于熔体进入熔体管道的一侧,循环换热管位于熔体流出熔体管道的一侧。

5.根据权利要求1所述的节能式熔体输送管路,其特征在于:所述熔体管道上设置有多个温度传感器,温度传感器安装在加热模块之间的空隙中。

6.根据权利要求5所述的节能式熔体输送管路,其特征在于:两个温度传感器(7)之间的加热模块设置有2-6个。

7.根据权利要求3所述的节能式熔体输送管路,其特征在于:所述循环换热管(4)贴在熔体管道表面,呈蛇形布置。

8.根据权利要求7所述的节能式熔体输送管路,其特征在于:所述循环换热管的一端连接有进口管,进口管向上伸出到加热模块外侧,并在管口部位设置有阀门;所述循环换热管的另一端连接有出口管,出口管向下伸出到加热模块外侧,并在管口部位设置有阀门。

技术总结

本技术提供一种节能式熔体输送管路,包括覆盖在熔体管道表面的多段加热模块,内部设置有加热管和循环换热管,所述循环换热管内装有循环溶液,用于和熔体管道进行互相换热,所述循环换热管的进口管和出口管伸出加热模块外侧,所述进口管和出口管的管口部位设置有阀门。所述节能式熔体输送管路,通过多段加热模块的设置,使得熔体管道的加热被区分成多区域,每个加热模块对应加热其覆盖的区域,各加热模块通过加热管与循环溶液的配合,实现对于温度的良好调控。

技术研发人员:廖用和,李功民,杨小勇,王文宝,慎永日,赵建林,刘峰,朱洪波,秦亚平

受保护的技术使用者:宏大研究院有限公司

技术研发日:20230801

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!