一种倍捻机筒管的制作方法

本技术涉及纺织机械,具体涉及一种倍捻机筒管。

背景技术:

1、捻丝是将单丝或股线进行加捻,使之获得一定的捻向和捻回数的工艺。根据丝织物成品规格的要求,通过加捻工序改变丝线的外观效应或物理机械性能,既可改善丝线的织造加工性能,增加丝线的强力和耐磨性能;又能使丝线具有一定的外形或花色,可满足织物的外观和不同用途的要求。加捻的加工需要采用倍捻机及其配套的筒管进行。筒管的结构和尺寸会影响加捻的效果和捻丝的质量。目前,市面上的倍捻机筒管包括管体和圆盘,所述管体上设置有小孔,小孔的分布较为不均,管体的尺寸较小,能够装的纱线数量较少,纱线的质量较差,且多个筒管之间的纱线不能相互连接,在丝织之前需要经过倒筒来加大卷装尺寸,效率较低,需要投入倒筒设备,成本较高。

2、中国专利cn204369310u公开了一种倍捻机铝筒管,包括空心管、大小相等的上圆盘和下圆盘,上圆盘和下圆盘的中间位置均挖设有一个大小相等的圆孔,圆孔的直径与空心管外圆的直径相等,上圆盘和下圆盘分别固定在空心管的两端,上圆盘和下圆盘的外圆直径均为160mm,空心管外圆直径为130mm,空心管长度为178mm,空心管外壁一圈上均匀的设有至少12列孔洞,每列孔洞的数量为8个或者9个,同一列孔洞中相邻两个孔洞间的距离为21mm,空心管、上圆盘和下圆盘一体成型。该申请通过对孔洞进行排布,提高了捻丝的整体强度、受热充分均匀且定型效果好的特点,能够有效提高织物质量。但是该申请能够装的纱线数量较少,在丝织之前需要经过倒筒来加大卷装尺寸,且多个筒管之间的纱线不能相互连接,效率较低。

3、因此,开发一种倍捻机筒管,能够将多个筒管上的纱线连接起来,增大容量,减掉倒筒设备投入,节省人力、物力及原料纱线,提高效率,显然具有积极的现实意义,更易使得产品在商业上取得成功。

技术实现思路

1、本实用新型的目的是提供一种倍捻机筒管,能够增大容量,提高使用效率。

2、为了达到上述实用新型目的,本实用新型采用的技术方案如下:一种倍捻机筒管,包括:

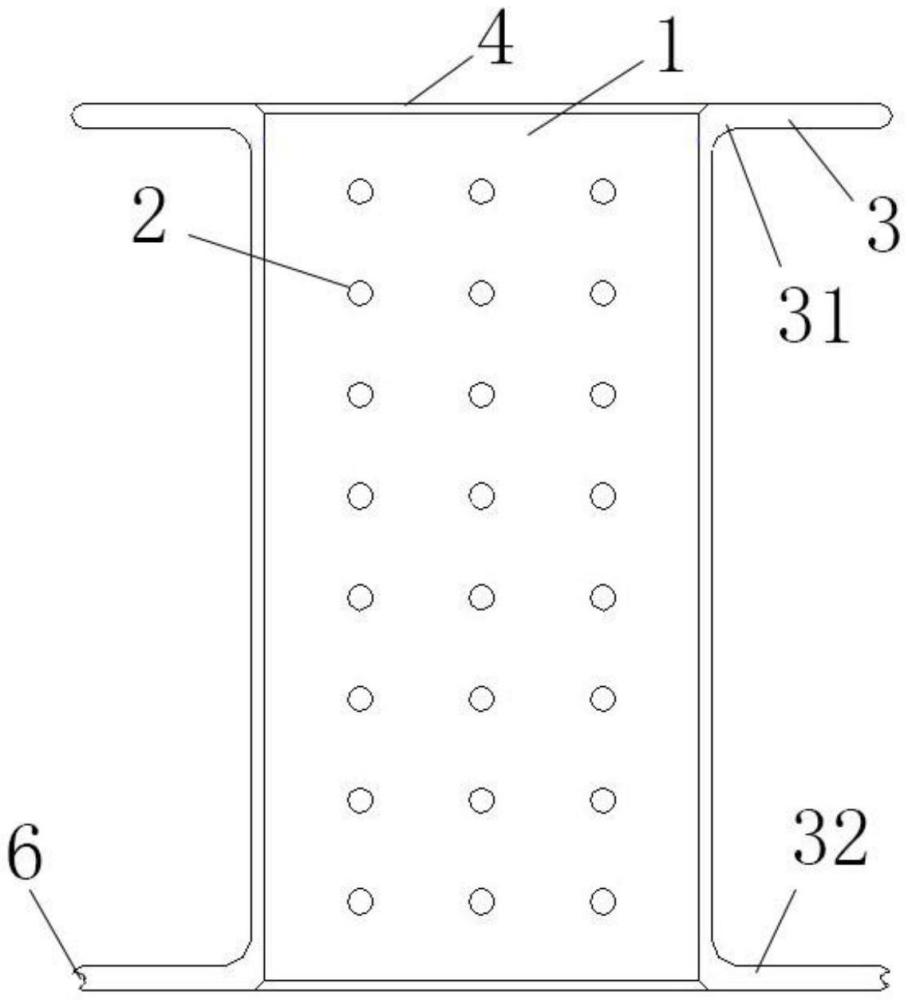

3、管体,所述管体的内部中空,所述管体上设置有若干个小孔;

4、圆盘,所述圆盘设置在所述管体的两端;所述圆盘内部设置有圆孔;

5、凹槽,所述凹槽设置在所述圆盘的侧面靠近管体处;

6、凹陷圈,所述凹陷圈设置在所述圆盘的侧面。

7、优选地,所述圆盘包括上圆盘和下圆盘,所述上圆盘和下圆盘的大小相等。

8、优选地,所述圆盘的上端面靠近管体,所述圆盘的下端面远离管体,所述圆盘的上端面的直径小于所述圆盘的下端面的直径。

9、优选地,所述圆盘的上端面的直径为160mm~170mm,所述圆盘的下端面的直径比所述上端面的直径长0.5~1.5mm。

10、优选地,所述凹槽设置在上圆盘或下圆盘中的一个或两个上。

11、优选地,所述凹槽的宽为2~5mm,所述凹槽的深度为0.5~2mm。

12、优选地,所述凹陷圈设置于具有凹槽的圆盘上,所述凹陷圈位于圆盘的上端面和下端面之间,所述凹陷圈与凹槽连通。

13、优选地,所述凹陷圈的深度为0.3~1mm。

14、优选地,所述小孔均匀分布在所述管体上。

15、优选地,所述管体的外圈直径为91mm,所述管体的内圈直径为86mm,所述圆盘的内圈直径为86mm,所述小孔的直径为5mm。

16、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

17、1.本实用新型通过加大管体的尺寸,增加管体的装线量,在管体上设置有排布均匀的小孔,纱线的定性较好,质量较好,无需通过倒筒来增加卷装尺寸,减少了倒筒设备的投入,成本较低;

18、2.本实用新型在圆盘上增加了用来留出纱线尾巴的凹槽和凹陷槽,能够将多个筒管之间的纱线相互连接,效率较高。

19、3.本实用新型的结构简单,使用方便,成本较低,且具有良好的商业化意义,适于推广应用。

技术特征:

1.一种倍捻机筒管,其特征在于,包括:

2.如权利要求1所述的一种倍捻机筒管,其特征在于,所述圆盘包括上圆盘(31)和下圆盘(32),所述上圆盘(31)和下圆盘(32)的大小相等。

3.如权利要求1所述的一种倍捻机筒管,其特征在于,所述圆盘(3)的上端面(33)靠近管体(1),所述圆盘的下端面(34)远离管体(1),所述圆盘(3)的上端面(33)的直径小于所述圆盘(3)的下端面(34)的直径。

4.如权利要求1所述的一种倍捻机筒管,其特征在于,所述圆盘(3)的上端面(33)的直径为160mm~170mm,所述圆盘(3)的下端面(34)的直径比所述上端面(33)的直径长0.5~1.5mm。

5.如权利要求1所述的一种倍捻机筒管,其特征在于,所述凹槽(5)设置在上圆盘(31)或下圆盘(32)中的一个或两个上。

6.如权利要求5所述的一种倍捻机筒管,其特征在于,所述凹槽(5)的宽为2~5mm,所述凹槽(5)的深度为0.5~2mm。

7.如权利要求1所述的一种倍捻机筒管,其特征在于,所述凹陷圈(6)设置于具有凹槽(5)的圆盘(3)上,所述凹陷圈(6)位于圆盘(3)的上端面(33)和下端面(34)之间,所述凹陷圈(6)与凹槽(5)连通。

8.如权利要求7所述的一种倍捻机筒管,其特征在于,所述凹陷圈(6)的深度为0.3~1mm。

9.如权利要求1所述的一种倍捻机筒管,其特征在于,所述小孔(2)均匀分布在所述管体(1)上。

10.如权利要求1所述的一种倍捻机筒管,其特征在于,所述管体(1)的外圈直径为91mm,所述管体(1)的内圈直径为86mm,所述圆盘(3)的内圈直径为86mm,所述小孔(2)的直径为5mm。

技术总结

本技术公开了一种倍捻机筒管,包括:管体,所述管体的内部中空,所述管体上设置有若干个小孔;圆盘,所述圆盘设置在所述管体的两端;所述圆盘内部设置有圆孔;凹槽,所述凹槽设置在所述圆盘的侧面靠近管体处;凹陷圈,所述凹陷圈设置在所述圆盘的侧面。本技术结构简单,使用方便,通过加大管体的尺寸,增加管体的装线量,无需通过倒筒来增加卷装尺寸,减少了倒筒设备的投入,成本较低;本技术在圆盘上增加了用来留出纱线尾巴的凹槽和凹陷槽,能够将多个筒管之间的纱线相互连接,效率较高。

技术研发人员:林友彬,许金虎

受保护的技术使用者:苏州淞洛化纤科技有限公司

技术研发日:20231007

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!