微流体喷射芯片、喷射头与分配装置的制作方法

微流体喷射芯片、喷射头与分配装置

1.本技术为2021年02月04日递交的申请号为202110153633.6,发明名称为“微流体喷射芯片、喷射头与分配装置”的分案申请。

技术领域

2.本发明涉及流体分配装置,且更具体来说涉及用于分配包含与硅发生化学反应的酸性组分的流体的流体分配装置(fluidic dispensing device),例如微流体分配装置,尤其涉及一种微流体喷射芯片、喷射头与分配装置及产生方法。

背景技术:

3.如us 7,938,975中阐述的微流体分配装置的一个类型例如是具有微流体喷射头(micro-fluid ejection head)的热喷墨打印头盒(thermal ink jet printhead cartridge)。这种微流体分配装置具有紧凑的设计,且通常包括与板上微流体喷射芯片流体连通的板上流体贮存器(on-board fluid reservoir)。在微流体分配装置内,存在流体歧管(fluidic manifold)、流体流动通路结构以及能够以可重现的液滴速度及液滴质量精确且可重复地喷射5到100皮升范围内的小滴的单独或共同可定址及可配置的单独喷射室。在结构方面,微流体喷射芯片包括硅衬底形式的硅层以及安装具有一个或多个流体喷射喷嘴的喷嘴板的层,其中硅衬底包括流体通路,以在盒的流体贮存器与喷嘴板之间形成流体界面。

4.在生命科学行业中,需要以下装置:所述装置可输送用于分析、校准及表征的精确计量样品,例如用于输送用于电感耦合等离子体质谱(inductively coupled plasma mass spectrometry,icp

–

ms)分析仪器的样品制备的点样试剂(spotting reagent)。可能看起来现有技术的微流体分配装置可能是这种生命科学应用的良好候选者,例如(举例来说),其中所述试剂可能存储在打印头盒中且用于原位校准标准。然而,这种试剂通常具有酸性含量,例如,百分之一到百分之三的氢氟酸/硝酸(hydrofluoric acid/nitric acid,hf/hno3),且已知hf/hno3是侵蚀性的硅刻蚀剂。因此,这种试剂与现有技术的微流体分配装置不兼容,因为硅衬底将暴露于试剂,从而导致对被暴露出的硅的hf/hno3刻蚀,且继而导致分析中的样品受到硅污染。

5.所属领域需要一种流体分配装置,所述流体分配装置被配置用于分配包含与硅发生反应的酸的流体。

技术实现要素:

6.本发明提供一种流体分配装置,且更具体来说,提供一种用于分配包含酸性组分的流体的微流体芯片、头及分配装置,所述酸性组分例如(举例来说)是与硅发生化学反应的hf/hno3。

7.在一种形式中,本发明涉及一种微流体喷射芯片包括具有流体通道的硅衬底、操作层、及流体喷射元件。操作层和流体喷射元件贴合到硅衬底上的装置表面。述流体通道由

硅衬底的硅侧壁界定,硅侧壁以及紧邻流体喷射元件的操作层和硅侧壁间的转角被永久钝化层覆盖,以保护硅侧壁免暴露于酸性流体。永久钝化层在对硅衬底的刻蚀结束时保留在硅侧壁上以形成流体通道。操作层被配置成提供流体喷射元件到柔性电路的电连接。硅侧壁和永久钝化层的每一者在硅衬底处围绕流体通道的周界连续地延伸。操作层包括装置层及流动特征层。装置层形成在装置表面,流动特征层形成在装置层上。在另一种形式中,本发明涉及一种微流体喷射头。微流体喷射头包括:

8.喷嘴板;以及微流体喷射芯片,连接到所述喷嘴板,其中微流体喷射芯片为上述的微流体喷射芯片。

9.在另一种形式中,本发明涉及一种流体分配装置。所述流体分配装置包括:流体贮存器,用于运送包含与硅发生反应的酸性组分的流体;以及微流体喷射头,具有喷嘴板及连接到喷嘴板的上述微流体喷射芯片。

10.本发明的一个优点是永久钝化层不与酸性流体(例如,具有百分之一到百分之三的hf/hno3的试剂)发生化学反应,且因此,永久钝化层保护流体通道处的硅衬底的硅侧壁免受期望从微流体芯片、头及分配装置喷射的酸性流体的化学刻蚀。

11.本发明的另一优点是,本发明的装置及方法可通过操纵深反应离子刻蚀(deep reactive ion etching,drie)工艺中的参数来将永久钝化层(例如碳氟化合物层)的厚度最大化。

12.本发明的另一优点是,所述方法会取消刻蚀及钝化层形成之后的典型清洁步骤,因此在流体通道的整个周界周围在硅侧壁之上留下永久钝化层。

13.本发明的又一优点是永久钝化层是作为drie碳氟化合物沉积的副产物形成,永久钝化层用作功能阻挡层,以保护硅衬底免受从微流体喷射头喷射的酸性流体的不期望的化学刻蚀。

附图说明

14.通过结合附图来参照本发明的实施例的以下说明,本发明的上述及其他特征及优点以及实现这些特征及优点的方式将变得更加显而易见,且将更好地理解本发明,其中:

15.图1是包括微流体喷射头的微流体分配装置的透视图,所述微流体喷射头具有根据本发明实施例配置的微流体喷射芯片。

16.图2是图1所示微流体分配装置的微流体喷射头的未按比例绘制的横截面示意图,图2示出形成在微流体喷射芯片的流体通道中的永久钝化层。

17.图3是图1所示微流体分配装置的微流体喷射芯片的放大俯视图,其中喷嘴板被移除以暴露出流体通道,所述流体通道被在硅衬底中形成流体通道时所使用的深反应离子刻蚀工艺(drie)期间形成的永久钝化层覆盖。

18.图4是沿图3所示切断线4(截面4-4)截取的微流体喷射芯片的截面图(进一步放大的),图4绘示出流体通道的周界侧壁的一部分,其中侧壁被永久钝化层覆盖。

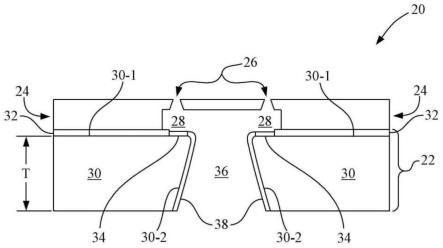

19.图5是对图4所示截面图的一部分的进一步放大,图5示出具有形成在流体通道的侧壁上的永久钝化层的硅衬底。

20.图6是对图3到图5所示流体通道的上部部分及下部部分的再一步放大的侧面透视图,图6示出具有流动特征层及装置层的操作层,且示出在流体通道处形成在硅衬底的侧壁

之上的永久钝化层。

21.图7是用于在硅衬底中形成流体通道以具有永久钝化层的方法的流程图,如在图1到图6所示微流体喷射芯片中所示。

22.图8是图6所示硅衬底的上部部分的放大部分的特写照片,图8示出在流体通道处形成在硅衬底的侧壁之上的永久钝化层。

23.在所有几个视图中,对应的参考字符指示对应的部件。本文中提出的范例示出本发明的实施例,且这些范例不应被解释为以任何方式限制本发明的范围。

具体实施方式

24.现在参照附图,且更具体来说参照图1,示出根据本发明实施例的流体分配装置,在本实例中,所述流体分配装置是微流体分配装置10。具体来说,微流体分配装置10适于分配包含与硅发生反应的酸性组分的流体。

25.如图1中所示,微流体分配装置10一般来说包括壳体12及胶带自动结合(tape automated bonding,tab)电路14。壳体12包括流体贮存器16,流体贮存器16包含具有与硅发生反应的酸性组分(即,具有硅刻蚀剂)的流体,为了方便起见,所述流体在下文中将被称为“酸性流体”,且期望从微流体分配装置10被喷射出。在本实例中,酸性流体是具有流体的体积的百分之一到百分之三的氢氟酸/硝酸(hf/hno3)的试剂,其中hf/hno3是硅刻蚀剂。酸性流体的这种酸性组分(即,硅刻蚀剂)的其他非限制性实例是:乙二胺邻苯二酚(ethylenediamine pyrocatechol,edp)、氢氧化钾/异丙醇(potassium hydroxide/isopropyl alcohol,koh/ipa)及四甲基氢氧化铵(tetramethylammonium hydroxide,tmah)。在本实施例中,举例来说,酸性流体可驻留在流体贮存器16内的毛细管构件(例如泡沫材料)中。流体贮存器16可通过排气口16-1排放到大气中。tab电路14被配置成有利于从壳体12喷出酸性流体。

26.tab电路14包括柔性电路(flex circuit)18,微流体喷射头20机械地连接到及电连接到柔性电路18。柔性电路18提供与单独的电驱动装置(未示出)的电连接,所述电驱动装置被配置成发送电信号以操作微流体喷射头20来喷射包含在壳体12的流体贮存器16内的酸性流体。

27.还参照图2,微流体喷射头20包括微流体喷射芯片22,喷嘴板24贴合到流体喷射芯片22。喷嘴板24包括多个喷嘴孔26,且可包括与所述多个喷嘴孔相关联的多个流体室28。

28.如图2中所示,微流体喷射芯片22包括硅衬底30及操作层32,其中操作层32被认为贴合到硅衬底30的装置表面30-1。实际上,操作层32是在微流体喷射芯片22的构造期间的多个工艺步骤中在硅衬底30之上形成。举例来说,操作层32可包括分别与喷嘴板24的所述多个流体室28相关联的多个流体喷射元件34。流体喷射元件34中的每一者可为例如电加热器(热)元件或压电(机电)装置。

29.操作层32还可包括各种导电、绝缘及保护材料,所述导电、绝缘及保护材料可例如分层地沉积在硅衬底30的装置表面30-1上。操作层32可被配置成提供流体喷射元件34到柔性电路18的电连接,这继而有利于电连接到电驱动装置(未示出),以用于选择性地电驱动所述多个流体喷射元件34中的一或多者,以实现从微流体喷射头20的流体喷射。

30.微流体喷射芯片22的硅衬底30包括穿过硅衬底30的厚度t形成的流体通道36。流

体通道36被配置成在所述多个流体室28与流体贮存器16之间提供流体界面。因此,在本实施例中,流体通道36提供流体供应路径,以将酸性流体流从流体贮存器16(参见图1)供应到与所述多个流体喷射元件34相关联的所述多个流体室28,且继而供应到喷嘴板24。因此,流体通道36与流体贮存器16及喷嘴板24中的每一者流体连通。

31.流体通道36可为例如形成在硅衬底30中的开口(例如细长槽),所述开口由硅侧壁30-2界定,硅侧壁30-2被流体通道36中的永久钝化层38(即永久保护层)覆盖,流体通道36是在硅衬底30中(例如,穿过硅衬底30)形成流体通道36期间形成的。举例来说,在硅刻蚀的每一阶段之后,可使用利用c4f8气体轰击被暴露出的硅的沉积步骤在被暴露出的硅之上产生作为碳氟化合物层的永久钝化层38。

32.有利地,永久钝化层38不与酸性流体(例如,具有百分之一到百分之三的hf/hno3的试剂)发生化学反应,且因此,永久钝化层38保护硅衬底30的硅侧壁30-2免受期望从微流体分配装置10喷射的酸性流体的化学刻蚀。

33.还参照图3及图4,硅侧壁30-2及永久钝化层38中的每一者在硅衬底30处围绕流体通道36的周界连续地延伸。更具体来说,永久钝化层38在硅侧壁30-2处围绕流体通道36的周界连续地延伸,以覆盖整个硅侧壁30-2且保护硅侧壁30-2免暴露于酸性流体。

34.包括永久钝化层38的流体通道36在用于在硅衬底30中形成流体通道36的孔(例如细长槽)的深反应离子刻蚀(drie)工艺期间形成在硅衬底30中。在使用drie工艺形成流体通道36时,流体通道36的硅侧壁30-2及永久钝化层38可为锥形的,其中流体通道36在朝向喷嘴板24的方向上缩窄。根据本发明的方面,永久钝化层38在对硅衬底30的刻蚀结束时保留在硅侧壁30-2上以形成流体通道36。换句话说,永久钝化层38在对硅衬底30的深反应离子刻蚀的每次迭代之后形成在硅侧壁30-2的任何被暴露出的部分之上,以形成流体通道36。

35.还参照图5,图5示出对图4所示截面图的一部分的进一步放大,图5绘示出被永久钝化层38覆盖的硅侧壁30-2。图6示出对流体通道36的上部部分及下部部分的再一步放大的侧面透视图,示出永久钝化层38。

36.图5及图6进一步示出操作层32的更多细节,其中操作层32可包括装置层40及流动特征层42。可在硅衬底30的装置表面30-1之上形成装置层40(例如,具有导电特征及绝缘特征的层)及所述多个流体喷射元件34,且可由可旋涂到硅衬底30的装置表面30-1上的可辐射固化树脂组合物形成装置层40的保护层。然后,可在装置层40之上形成流动特征层42。如图5中所示,在流动特征层42的形成期间,可在流动特征层42之上施加正型抗蚀剂drie层44。

37.参照图7,图7阐述一种用于在微流体喷射芯片22的硅衬底30中形成流体通道36(有时也被称为墨水通孔/歧管)以包括永久钝化层38的方法。流体通道36是通过对被称为博世工艺(bosch process)的drie工艺的改动在微流体喷射芯片22的硅衬底30中形成,博世工艺是由交替的连续步骤组成的高纵横比电感耦合等离子体(icp)刻蚀工艺。

38.以下结合图1到图6的附图,参照图7所示流程图阐述本发明的方法。

39.在步骤s100,通过各向同性六氟化硫(sf6)等离子体刻蚀(icp)来刻蚀硅衬底30,所述刻蚀在实质上垂直的方向上侵蚀硅衬底30以形成孔或沟槽,并且暴露出衬底30的一部分硅。暴露出的硅最终将能够在硅衬底30中形成流体通道36。

40.在步骤s102,在硅衬底30的形成流体通道36的经刻蚀的孔或沟槽的被暴露出的硅上设置永久钝化层38(即,碳氟化合物系保护层),以防止对硅衬底30的进一步侧向刻蚀且加大刻蚀深度。可例如使用c4f8气体流来执行此沉积步骤。可例如通过修改沉积步骤压力及c4f8气体流来调整永久钝化层38的厚度,其中可通过经验测试来确定用于获得期望厚度的理想时间、压力及气体流量。因此,可“调节”永久钝化层38(例如碳氟化合物层)的厚度以保护形成在硅衬底30中的流体通道36的侧壁,同时不会厚到影响drie工艺时间及通量(throughput)且会促进在孔或沟槽的底部处的选择性刻蚀后移除(post-etch removal)。

41.在步骤s104,通过高偏压机械溅镀(high bias mechanical sputtering)清除硅衬底30中新形成的形成流体通道36的孔或沟槽的底部处的碳氟化合物系保护层,且清除将产生流体通道36的新形成的孔或沟槽的底部,从而仅在步骤s100(即各向同性sf

6 icp刻蚀)的后续重复中暴露出孔或沟槽的底部处的硅。

42.在步骤s106,判断是否达到硅衬底30中形成流体通道36的孔或沟槽的所需深度及垂直度。如果判定答案为否(no),则返回步骤s100重复进行步骤s100到步骤s106。如果判定答案为是(yes),则完成在硅衬底30中形成流体通道36的孔或沟槽的工艺,且工艺进行到步骤s108。

43.在步骤s108,执行最后一次步骤s102,且然后所述工艺随着完成围绕流体通道36的整个周界在硅侧壁30-2之上形成永久钝化层38而结束。

44.总之,在以上实例中,本发明的方法涉及一种产生微流体喷射芯片22的方法,所述方法包括以下步骤:通过深反应离子刻蚀工艺的多次迭代在硅衬底30中形成开口;在对硅衬底30的深反应离子刻蚀的每次迭代之后,在开口处在硅的任何被暴露出的部分之上形成钝化层38;且在对硅衬底30的刻蚀结束时不移除钝化层38,以在硅衬底30中的开口处界定流体通道36,使得钝化层38在开口处永久位于硅衬底30上。流体通道36由硅衬底30的完全被钝化层38覆盖的硅侧壁30-2界定,以保护硅侧壁30-2免暴露于酸性流体。酸性流体可为例如具有氢氟酸/硝酸(hf/hno3)的含量的试剂。钝化层38可为碳氟化合物层,其中可使用c4f8气体的沉积在硅的任何被暴露出的部分之上在开口处形成钝化层38。钝化层38围绕流体通道36的周界连续地延伸。

45.有利的是,本发明的装置及方法(1)通过操纵drie刻蚀中的参数使永久钝化层38(例如,碳氟化合物层)的厚度最大化,且(2)取消刻蚀及钝化层形成之后的典型清洁步骤,因此围绕流体通道36的整个周界在硅侧壁30-2之上留下永久钝化层38。永久钝化层38防止硅衬底30的硅侧壁30-2受到从微流体喷射头20喷射的酸性流体的酸刻蚀剂的影响。

46.另外,有利地,根据本发明的一方面,永久钝化层38由drie碳氟化合物沉积副产物形成,以用作功能阻挡层,从而保护硅衬底30免受从微流体喷射头20喷射的酸性流体的不期望的化学刻蚀。

47.图8是微流体喷射芯片22的硅衬底30(参见,例如图5及图6)的上部部分的放大部分的特写照片,图8示出在流体通道36处形成在硅衬底30的侧壁之上的永久钝化层38。

48.作为补充步骤,设想可在经刻蚀的产物晶片(硅衬底)的背面上使用次级硬掩模(secondary hard mask),其中之后的沉积工艺可使剩余的侧壁钝化增厚,同时保护微流体喷射芯片22的硅衬底30的背侧免受碳氟化合物污染。这可通过各种商业上可获得的技术(例如粘合蜡(快粘

tm

135临时安装蜡(quickstick

tm

135temporary mounting wax)、晶体结

合

tm

(crystalbond

tm

)粘合剂509/555/590)来临时粘合图案化硅晶片来完成,结合蜡的热性质不会影响硅衬底30的温度且将促进硅衬底30上的均匀的沉积厚度。

49.再次结合图6参照图2,在微流体喷射头20的最终组装时,喷嘴板24定位在操作层32的流动特征层42之上且贴合到微流体喷射芯片22以形成微流体喷射头20,其中永久钝化层38保持附接到硅衬底30的硅侧壁30-2。

50.尽管已针对至少一个实施例阐述了本发明,但本发明可在本公开的精神及范围内进一步得到修改。因此,本技术旨在利用本发明的一般原理涵盖本发明的任何变化、使用或改编。此外,本技术旨在涵盖在本发明所属领域中的已知或习惯实践范围内的对本公开的背离且所述背离落于所附权利要求的限制内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1