一种电容器的丝网印刷设备及电容器的制备方法与流程

1.本发明属于元器件制造技术领域,涉及一种电容器的丝网印刷设备及电容器的制备方法。

背景技术:

2.多层陶瓷电容器是目前世界上用量最大,发展速度最快的片式元件之一。它是通过电介质与电极的相互交替的方式来制作的表面贴装多层陶瓷电容元件,应用于电视机、移动电话、计算机、医疗器械、录像机等数码产品中,在工业自动化控制设备的电子整机中的耦合、滤波、震荡和旁路电路中被大量应用。

3.目前多层陶瓷电容器主要是将陶瓷浆料流延成为介质层,然后在介质层上通过印刷设备印刷内电极,再将印有内电极的介质层经过叠层、压合、烧结制备而成。现有印刷丝网如图1所示,现有印刷丝网的丝网图形包括沿x轴方向分布的切割线图形、沿y轴方向分布的切割线图形及产品图形,产品图形用于印刷时透浆形成内电极,切割图形用于印刷时透浆形成切割线,这种印刷丝网在实际应用中会存在以下问题:在陶瓷薄膜上进行电极浆料印刷后,切割线的厚度一致性差,切割线的印刷厚度比内电极的厚,在后续压合时由于两者厚度不一致,切割线更易发生变形,进而导致后续切割工序中存在层叠体的内部产品被切废的问题。

技术实现要素:

4.本发明的目的在于克服现有技术不足,提供一种电容器的丝网印刷设备及电容器的制备方法,通过本发明提供的丝网印刷设备在陶瓷薄膜上印刷,形成的第一切割线尺寸一致性好,第一切割线与内电极厚度一致性好,使第一切割线在层叠压合时不易发生变形,从而保证了产品的合格率。

5.为实现上述目的,本发明采用的技术方案如下:

6.第一方面,本发明提供的一种电容器的丝网印刷设备包括印刷丝网,所述印刷丝网的丝网图形包括产品区域、切割线区域及固定区域,所述切割线区域及固定区域设置于所述产品区域的周围,所述产品区域内设置有若干产品图形,所述切割线区域内设置有若干第一切割线图形、若干第二切割线图形,所述固定区域内设置有若干固定块图形,若干产品图形、若干第一切割线图形、若干第二切割线图形及若干固定块图形按照预设规则排列组合成丝网图形;所述第一切割线图形内设置有若干第一空白区,若干第一空白区沿所述第一切割线图形的y轴方向均匀分布。

7.在本发明中,若干产品图形在所述产品区域内按照预设规则均匀排列分布,所述产品图形用于透浆,在陶瓷薄膜上形成对应的内电极;所述固定块图形用于透浆,在层叠时起固定印刷片的作用,层叠机先对固定好的印刷片进行切割得到单片印刷片,单片印刷片再沿所述丝网图形的x轴方向按照r长度进行多次错位堆叠得到层叠体;所述第一切割线图形内除去第一空白区的区域为填充区,所述第一切割线图形的填充区用于透浆,在陶瓷薄

膜上形成与所述第一切割线图形对应的第一切割线;所述第二切割线图形用于透浆,在陶瓷薄膜上形成与第二切割线图形对应的第二切割线;所述第一切割线图形和第二切割线图形用于对层叠体进行切割得到生坯,第一切割线图形沿所述丝网图形的x轴方向均匀分布,第二切割线图形沿所述丝网图形的y轴方向均匀分布,相邻两个第一切割线图形之间留有第二空白区,所述第二空白区用于切割对位,相邻两个第二切割线图形之间的第三空白区,所述第三空白区也用于切割对位。

8.本发明在第一切割线图形内设置若干第一空白区,通过这种特定图形设计的丝网印刷设备在陶瓷薄膜上进行电极浆料印刷,形成的第一切割线尺寸一致性好,第一切割线与内电极厚度一致性好,使第一切割线在层叠压合时不易发生变形,减少了与第一切割线相邻内电极在层叠时位置偏移的情况,进而保证了产品的合格率。

9.作为本发明的优选实施方式,所述第一切割线图形沿所述丝网图形的x轴方向等间距分布,所述第二切割线图形沿所述丝网图形的y轴方向等间距分布。

10.在本发明中,所述第一空白区为矩形,所述第一切割线图形为矩形,所述产品图形为矩形。

11.作为本发明的优选实施方式,所述第一空白区在y轴方向的尺寸为a,所述第一空白区在x轴方向的尺寸为b,第一切割线图形在x轴方向的尺寸为d,所述产品图形在y轴方向的尺寸为e,满足以下三个条件中的至少一个:(1)0<a≤0.5e;(2)a≤b<d;(3)e<d≤2e。

12.经研究发现,在满足a≤b<d和e<d≤2e的情况下,若0<a≤0.5e,第一切割线中第一空白区的宽度适中,不会出现由于在切割线在y轴方向的尺寸过大而导致拆边不良的现象;若a>0.5e,在后续切割工序容易识别到第一切割线中的第一空白区,容易导致切边不良,进而导致后续切割时切割线难以识别。

13.经研究发现,在满足0<a≤0.5e和e<d≤2e的情况下,若a≤b<d,第一切割线被第一空白区分为若干个小区域,能有效提高第一分割线厚度和内电极厚度的一致性;若b<a,留边f过大,容易出现第一分割线厚度与内电极厚度不一致的现象;若b>d,第一切割线被第一空白区分成小方块,容易导致陶瓷薄膜上的切割线在压合时发生变形。

14.经研究发现,在满足0<a≤0.5e和a≤b<d的情况下,若e<d≤2e,第一切割线能较好的满足切割对位精度要求,切割出来的生坯尺寸均一性好;若d<e,第一切割线在x轴方向上的尺寸相对过小,对切割机的对位精度要求高,切割过程中容易因切割机无法识别切割线而停机,进而影响切割效率;若d>2e,第一切割线在x轴方向上的尺寸相对过大,切割机对位第一切割线进行切割时,可识别范围过大,导致切割出的生坯存在尺寸均一性差的缺陷。

15.因此,本发明优选为同时满足以下三个条件:(1)0<a≤0.5e;(2)a≤b<d;(3)e<d≤2e。进一步优选的,满足以下条件:a=0.5e且b=e。

16.进一步优选的,在所述第一切割线图形中,相邻两个第一空白区之间的间距为c,满足以下条件:c=e。

17.在本发明中,满足c=e的条件,能保证印刷所形成的切割线和内电极具有相同的均一性。

18.第二方面,本发明提供的一种电容器的制备方法,包括如下步骤:

19.(1)制备陶瓷薄膜,采用如第一方面所述的丝网印刷设备在陶瓷薄膜上进行电极

浆料印刷,经剥离得到印刷片;

20.(2)将步骤(1)所得的印刷片层叠后进行切割,得到层叠体;

21.(3)将步骤(2)所得的层叠体烧结后得到电容器。

22.作为本发明的优选实施方式,所述步骤(1)中,制备陶瓷薄膜的方法包括:将陶瓷浆料流延形成陶瓷薄膜。

23.作为本发明的优选实施方式,所述步骤(2)具体包括:将步骤(1)所得的印刷片层叠至预设层数后,进行等静压处理,然后通过切割机进行纵横切割,得到层叠体。

24.与现有技术相比,本发明的有益效果为:

25.本发明在第一切割线图形内设置若干第一空白区,通过这种特定图形设计的丝网印刷设备在陶瓷薄膜上进行电极浆料印刷,形成的第一切割线尺寸一致性好,第一切割线的厚度与内电极的厚度一致,进而使第一切割线在层叠压合时不易发生变形,减少了与第一切割线相邻内电极在层叠时位置偏移的情况,大大提高了切割合格率。

附图说明

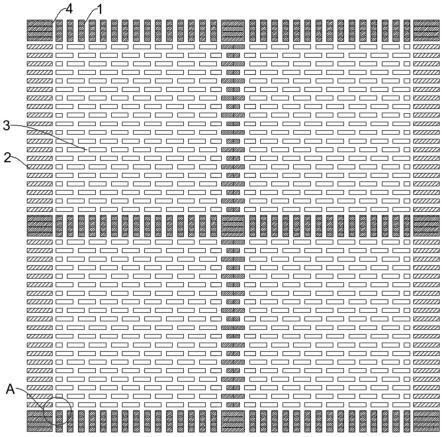

26.图1为现有印刷设备中印刷丝网的平面示意图;

27.图2为本发明提供的印刷丝网的平面示意图;

28.图3为图2中a部分的放大图;

29.图4为本发明提供的单片印刷片错位层叠的示意图;

30.图5为实施例3内电极方片及第一切割线方片的3d激光显微镜测量图;

31.图6为实施例3等静压处理后生坯的平面示意图;

32.图7为对比例6内电极方片及第一切割线方片的3d激光显微镜测量图;

33.图8为对比例6等静压处理后生坯的平面示意图。

具体实施方式

34.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

36.实施例1

37.本实施例提供的一种电容器的丝网印刷设备包括印刷丝网,所述印刷丝网的丝网图形如图2~3所示,所述丝网图形包括产品区域、切割线区域及固定区域,所述切割线区域及固定区域设置于所述产品区域的周围,所述切割线区域内设置有若干第一切割线图形1及若干第二切割线图形2,所述产品区域内设置有若干产品图形3,所述固定区域内设置有若干固定块图形4,若干产品图形3、若干第一切割线图形1、若干第二切割线图形2及若干固定块图形4按照预设规则排列组合成丝网图形;第一切割线图形1内设置有若干第一空白区5,若干第一空白区5沿第一切割线图形1的y轴方向均匀分布。

38.若干产品图形3在所述产品区域内按照0201规格电容器的要求均匀排列分布,产品图形3用于透浆,在陶瓷薄膜上形成对应的内电极;固定块图形4用于透浆,在层叠时起固

定印刷片的作用;第一切割线图形1内除去第一空白区5的区域为填充区,第一切割线图形1的填充区用于透浆,在陶瓷薄膜上形成与第一切割线图形1对应的第一切割线;第二切割线图形2用于透浆,在陶瓷薄膜上形成与第二切割线图形2对应的第二切割线;第一切割线图形1沿所述丝网图形的x轴方向均匀分布,第二切割线图形2沿所述丝网图形的y轴方向均匀分布,相邻两个第一切割线图形1之间留有第二空白区6,所述第二空白区6用于切割对位,相邻两个第二切割线图形之2间的第三空白区7,所述第三空白区7也用于切割对位。

39.第一切割线图形1、第二切割线图形2、产品图形3及第一空白区5为矩形。

40.第一空白区5在y轴方向的尺寸为a,第一空白区5在x轴方向的尺寸为b,在所述第一切割线图形1中相邻两个第一空白区5之间的间距为c,第一切割线图形1在x轴方向的尺寸为d,产品图形3在y轴方向的尺寸为e,产品图形3在x轴方向的尺寸为4e,在丝网图形的x轴方向上相邻两个产品图形3之间的间距为0.5e,在丝网图形的y轴方向上相邻两个产品图形3之间的间距为0.5e,相邻两个第一切割线图形1之间的间距为0.5d,其中,a=0.2e,b=e,c=e,d=1.5e。

41.本实施例提供的一种电容器的制备方法,包括如下步骤:

42.(1)将陶瓷粉、有机粘合剂和有机溶剂混合均匀后,得到陶瓷浆料,将陶瓷浆料流延形成陶瓷薄膜,采用所述丝网印刷设备在陶瓷薄膜上丝印镍浆,得到印刷片;其中,所述陶瓷浆料由下述重量份数的原料制成:60份平均粒径为300nm的钛酸钡陶瓷粉、20份混合溶剂、12份黏合剂、0.05份增塑剂,混合溶剂由乙醇和甲苯按照1:1的重量比混合而成,黏合剂由聚乙烯缩丁醛和溶剂按照3:7的重量比混合而成,增塑剂为邻苯二甲酸二辛酯;

43.(2)将印刷片层叠至100层形成生坯,利用层叠机先对固定好的印刷片进行切割得到单片印刷片,再将单片印刷片沿所述丝网图形的x轴方向按照r长度进行多次错位堆叠得到层叠体(两个单片印刷片的错位堆叠示意图如图4所示,r=相邻两个第一切割线图形1之间的间距+第一切割线图形1在x轴方向的尺寸,即r=1.5d),对生坯进行等静压处理,然后按照切割线图形的对位识别位置进行纵横切割,得到层叠体;

44.(3)将步骤(2)所得的层叠体烧结后得到电容器。

45.实施例2

46.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.4e。

47.实施例3

48.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.5e。

49.实施例4

50.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.5e,b=0.6e。

51.实施例5

52.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.5e,b=0.7e。

53.实施例6

54.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施

例1的不同之处在于,在本实施例中,a=0.5e,b=0.8e。

55.对比例1

56.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.6e。

57.对比例2

58.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=e。

59.对比例3

60.本实施例提供一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.5e,b=0.3e。

61.对比例4

62.本实施例提供了一种电容器的丝网印刷设备及电容器的制备方法,本实施例与实施例1的不同之处在于,在本实施例中,a=0.5e,b=0.4e。

63.对比例5

64.本对比例提供了一种电容器的丝网印刷设备及电容器的制备方法,本对比例与实施例1的不同之处在于,在本实施例中,a=0.5e,b=2e。

65.对比例6

66.本对比例提供了一种电容器的丝网印刷设备及电容器的制备方法,本对比例与实施例1的不同之处在于,本对比例的第一切割线图形内没有设置第一空白区。

67.效果例1

68.在上述实施例和对比例的电容器的制备过程中,进行如下性能测试:

69.(1)驼峰测量:在印刷片上与产品区域对应的区域,裁出5个0.1mm

×

0.1mm的方片,每个方片包含最少一个内电极,记为内电极方片;在印刷片上与第一切割线区域对应的区域,裁出3个0.1mm

×

0.1mm的方片,每个方片包含最少一根第一切割线,记为第一切割线方片;使用3d激光显微镜对每个方片进行测试,使用vk分析软件对测量值进行处理和计算涂布镍浆的厚度;驼峰指印刷图案镍层厚度不一致,一般为两侧涂布的镍浆厚度高于中间涂布的镍浆厚度,驼峰占比计算方式为:(两侧厚度-中间厚度)/两侧厚度

×

100%。

70.(2)厚度测量:使用千分尺测量生坯的内电极厚度和第一切割线厚度,内电极和第一切割线各10处位置进行测量,取平均值。

71.(3)切割合格率:对切割后的层叠体进行检验,切到内电极的层叠体判定为ng,切割合格率的计算公式为:(层叠体的总重量-ng层叠体的重量)/层叠体的总重量

×

100%。

72.性能测试结果如下表1及图5~8所示:

73.表1

[0074][0075]

由表1可知,在实施例1~6制备出的生坯中,内电极与第一切割线的厚度差在10um以内,尤其是实施例3两者的厚度差减小到了1um以内,可见,本发明通过在第一切割线图形内设计第一空白区,使第一切割线与内电极厚度一致性好。由图5可知,实施例3在第一切割线图形上设置第一空白区后,第一切割线的厚度与内电极的厚度一致,3d图案均呈水滴状分布,与内电极图案保持一致,无驼峰。而实施例3的切割合格率达到100%,这说明印刷片堆叠压合后,第一切割线未出现形变,其第一切割线在层叠压合后仍保持如图6所示的规则形状。

[0076]

由表1可知,对比例6的内电极与第一切割线的厚度差超过27um,产品切割合格率低至62.5%。由图7可知,对比例6的第一切割线方片与内电极方片的3d激光显微镜测量图明显不一致,内电极的厚度呈水滴状分布,无驼峰;而第一切割线图案呈“猫耳朵状”,驼峰占比达到56.2%。由此可知,对比例6未在第一切割线图形内设置第一空白区,导致印刷片的第一切割线偏厚,在层叠压合过程中第一切割线出现如图8所示的不规则形变,从而导致在利用第一切割线进行切割对位时出现对位失误,进而导致产品区域切错,最终产品切割合格率很低。

[0077]

通过比对表1中实施例1~6及对比例1~2的数据可知,对比例1~2中a》0.5e,虽然第一切割线的厚度分布未出现驼峰形状,但是因为a值偏大,在切割对位时容易识别到第一空白区,造成切边不良,切割合格率大大降低。

[0078]

通过比对表1中实施例1~6及对比例3~4的数据可知,在满足0<a≤0.5e和e<d≤2e的情况下,对比例3~4中a》b,导致留边f过大,第一切割线的厚度分布出现驼峰形状,驼峰占比分别高达28%和39%,第一切割线厚度与内电极厚度一致性较差。

[0079]

通过比对表1中实施例1~6及对比例5的数据可知,在满足0<a≤0.5e和e<d≤2e的情况下,对比例5中b>d,第一切割线被第一空白区分成小方块,容易导致陶瓷薄膜上的

切割线在压合时发生变形,从而导致切割合格率大大降低,对比例5的切割合格率仅为38%。

[0080]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1