一种电路板全自动喷码设备的制作方法

本发明属于电路板喷码设备,特别涉及一种电路板全自动喷码设备。

背景技术:

1、pcb企业生产的每块电路板上都需要进行信息标注,比如型号、logo、生产日期、批号、流水号、公司内部序列码、防伪编码等,主要用于企业内部的生产管理、品质控制、产品防伪和相关信息追溯。

2、当前行业的做法为通过条码打印机打印条码后,人工进行条码粘贴,此工艺效率较低,易出现条码漏贴、条码歪斜不美观、条码脱落等不良现象。随着电路板生产制造过程中的逐步智能化,信息标注步骤的自动化程度也需要进一步提高,以提升企业的质量管理能力,实现生产流程的标准化和自动化。

3、因此,按照以上所产生的问题需求,亟需设计出一款电路板行业专用喷码机,具备自动上料和喷码,实现更加稳定、可靠、高效的喷码,以提升pcb产品喷码标识效率。

技术实现思路

1、针对背景技术中所指出的缺陷,提供一种电路板全自动喷码设备,旨在提升电路板信息标注智能化和自动化的程度,以实现无人化生产,有效降低人力成本。

2、为实现上述目的,本发明的技术方案是这样实现的:

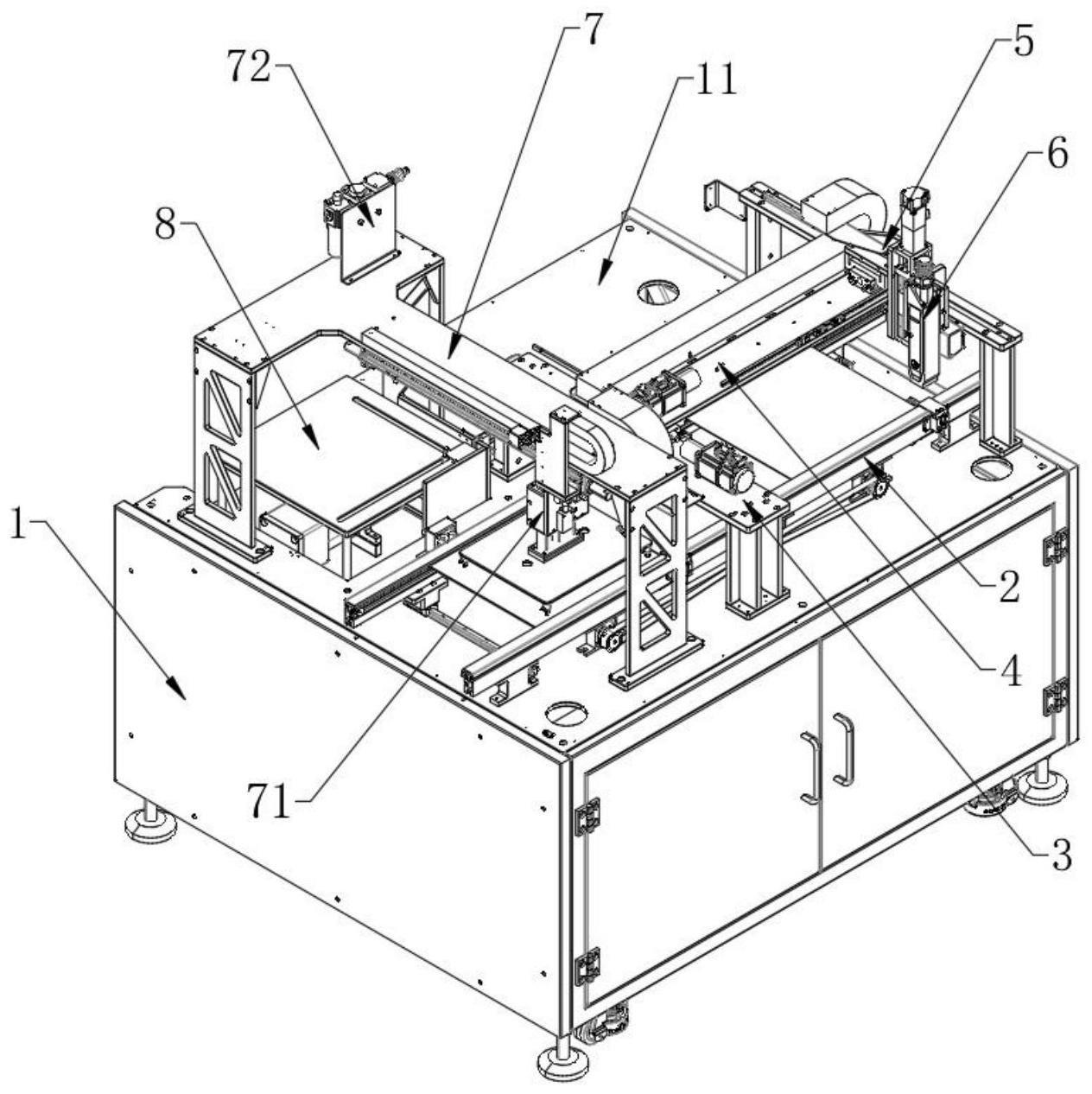

3、一种电路板全自动喷码设备,包括柜体,所述柜体顶部平铺有安装板;所述安装板上端面固定安装有流道模组、纵向模组以及搬运模组,所述纵向模组架设在流道模组右侧,所述柜体内底部固定有备料模组,所述备料模组靠近流道模组左侧,所述搬运模组横跨备料模组和流道模组,所述搬运模组驱动连接有吸取机构,所述纵向模组驱动连接有横向模组,所述横向模组驱动连接有升降模组,所述升降模组驱动连接有喷码器;所述备料模组包括托板a、托板b和固定在柜体内底部的底板,所述底板上端面四角分别固定有导向柱,所述托板a上端面四角分别固定有导向套,所述导向柱活动穿过导向套,所述托板b通过设置在其底部的四组支撑柱固定至托板a上端面,所述托板b活动安装有用于适应性调节的夹持组件,所述底板上端面一侧固定有一根垂直的齿条,所述托板a上端面固定有伺服电机f,所述伺服电机f输出轴固定有齿轮,所述齿轮与齿条的齿面相啮合。

4、作为一种优选的技术方案,所述夹持组件包括两根定位柱,所述托板a右后方开设有两条呈垂直关系的长条孔a,所述托板b右后方开设有两条呈垂直关系且正对长条孔a的长条孔b,两根所述定位柱分别对应穿过长条孔a和长条孔b后与底板活动连接,所述底板上端面右后端固定有两块呈垂直关系的定位板,两块所述定位板与两根定位柱之间形成的矩形夹持区。

5、作为一种优选的技术方案,所述底板为钢板材质,所述定位柱底部固定有吸附座,所述吸附座底部嵌有磁铁,所述定位柱通过吸附座与底板吸附固定。

6、作为一种优选的技术方案,所述底板右侧固定有槽型光电传感器b,所述托板a底部一侧固定有正对槽型光电传感器b的遮片d,所述托板a右侧固定有槽型光电传感器c,所述安装板上端面通过支架固定有正对槽型光电传感器c的遮片e。

7、作为一种优选的技术方案,所述流道模组包括伺服电机a、伺服电机b和两根相互平行的型材,两根所述型材内侧均设置有传输带组件,两根所述型材底部两侧均固定有安装座,左侧所述型材的安装座固定到安装板,所述安装板上端面固定有两组导轨a,所述导轨a与右侧所述型材的安装座a滑动连接,两根所述型材底部中间位置均固定有支撑座a,所述支撑座a内侧面设置有带轮,所述带轮与同侧的传输带组件驱动连接,左侧所述型材的支撑座a固定到安装板,所述伺服电机a输出轴连接有截面为多边形的传动轴,所述传动轴活动穿过右侧所述型材下方的带轮,所述传动轴的端部与左侧所述型材下方的带轮固定连接,两根所述型材底部还分别固定有两组支撑座b,右侧所述型材底部的支撑座b固定有螺母座a,所述螺母座a连接有丝杆a,所述丝杆a左端为光杆,所述光杆与左侧所述型材的支撑座b旋转连接,所述光杆端部固定有同步带轮,所述同步带轮间通过一条同步带相连接,所述伺服电机b与其中一丝杆a右端驱动连接。

8、作为一种优选的技术方案,所述安装板上端面固定有安装架,所述安装架上端面滑动连接有槽型光电传感器a,右侧所述型材底部一端设置有正对槽型光电传感器a的遮片a。

9、作为一种优选的技术方案,所述纵向模组包括横跨在流道模组上方的左支撑架和右支撑架,所述左支撑架与右支撑架之间搭接有顶板,所述左支撑架一端固定有伺服电机c,所述伺服电机c输出轴连接有丝杆b,所述右支撑架顶部固定有导轨b,所述顶板底部两侧分别固定有活动座a和滑座,所述滑座与导轨b滑动连接,所述活动座a固定有螺母座b,所述丝杆b活动穿过螺母座b,所述左支撑架一侧固定有槽板a,所述槽板a滑动连接有光电传感器b,所述活动座a一侧设置有正对光电传感器b的遮片b。

10、作为一种优选的技术方案,所述横向模组包括滑动连接在顶板上端面的活动座b和固定在顶板上端面一端的伺服电机d,所述活动座b固定有螺母座c,所述伺服电机d输出轴连接有丝杆c,所述丝杆c活动穿过螺母座c,所述丝杆c另一端通过轴承座与顶板连接安装,所述顶板边侧固定有槽板b,所述槽板b滑动连接有光电传感器c,所述活动座b一侧设置有正对光电传感器c的遮片c。

11、作为一种优选的技术方案,所述升降模组包括固定到活动座b的立板和固定到立板的伺服电机e,所述伺服电机e连接有丝杆d,所述丝杆d另一端通过轴承座与立板连接安装,所述丝杆d活动连接有螺母座d,所述螺母座d一侧固定有安装板,所述立板端面设有导轨c,所述导轨c与螺母座d滑动连接,所述安装板背部设置有凹槽,所述喷码器一侧设置有凸板,所述凸板嵌入凹槽内,所述安装板一侧设置有调节螺栓,所述调节螺栓的螺杆穿过凹槽侧壁与凸板相抵。

12、作为一种优选的技术方案,所述搬运模组还包括支撑架和真空发生器,所述支撑架固定到安装板,所述真空发生器固定在支撑架上端面一端,所述支撑架底部固定有滑台气缸,所述滑台气缸的活动端通过支架连接固定有升降气缸,所述升降气缸的活动端连接固定有安装板,所述安装板底部四角各固定有一个吸嘴,所述真空发生器通过管路与四组所述吸嘴相连接。

13、采用了上述技术方案后,本发明的有益效果是:

14、待加工的电路板码垛在备料模组的托板b上,吸取机构吸取电路板后,搬运模组驱动吸取机构并将其移至流道模组,然后吸取机构放下电路板,流道模组将该电路板送至纵向模组下方,纵向模组带动横向模组纵向移动,横向模组带动升降模组横向移动,升降模组将带动喷码器下移,最终将喷码器移至目标点位,吸取机构完成一次搬运后,备料模组的伺服电机f带动托板b上移,防止断料,实现了智能化生产,生产效率高,节省人力。

技术特征:

1.一种电路板全自动喷码设备,包括柜体(1),所述柜体(1)顶部平铺有安装板(11);其特征在于:所述安装板(11)上端面固定安装有流道模组(2)、纵向模组(3)以及搬运模组(7),所述纵向模组(3)架设在流道模组(2)右侧,所述柜体(1)内底部固定有备料模组(8),所述备料模组(8)靠近流道模组(2)左侧,所述搬运模组(7)横跨备料模组(8)和流道模组(2),所述搬运模组(7)驱动连接有吸取机构(71),所述纵向模组(3)驱动连接有横向模组(4),所述横向模组(4)驱动连接有升降模组(5),所述升降模组(5)驱动连接有喷码器(6);所述备料模组(8)包括托板a(82)、托板b(85)和固定在柜体(1)内底部的底板(81),所述底板(81)上端面四角分别固定有导向柱(811),所述托板a(82)上端面四角分别固定有导向套(821),所述导向柱(811)活动穿过导向套(821),所述托板b(85)通过设置在其底部的四组支撑柱(852)固定至托板a(82)上端面,所述托板b(85)活动安装有用于适应性调节的夹持组件,所述底板(81)上端面一侧固定有一根垂直的齿条(83),所述托板a(82)上端面固定有伺服电机f(84),所述伺服电机f(84)输出轴固定有齿轮(841),所述齿轮(841)与齿条(83)的齿面相啮合。

2.根据权利要求1所述的一种电路板全自动喷码设备,其特征在于:所述夹持组件包括两根定位柱(87),所述托板a(82)右后方开设有两条呈垂直关系的长条孔a(822),所述托板b(85)右后方开设有两条呈垂直关系且正对长条孔a(822)的长条孔b(851),两根所述定位柱(87)分别对应穿过长条孔a(822)和长条孔b(851)后与底板(81)活动连接,所述底板(81)上端面右后端固定有两块呈垂直关系的定位板(86),两块所述定位板(86)与两根定位柱(87)之间形成的矩形夹持区。

3.根据权利要求2所述的一种电路板全自动喷码设备,其特征在于:所述底板(81)为钢板材质,所述定位柱(87)底部固定有吸附座,所述吸附座底部嵌有磁铁,所述定位柱(87)通过吸附座与底板(81)吸附固定。

4.根据权利要求3所述的一种电路板全自动喷码设备,其特征在于:所述底板(81)右侧固定有槽型光电传感器b(88),所述托板a(82)底部一侧固定有正对槽型光电传感器b(88)的遮片d,所述托板a(82)右侧固定有槽型光电传感器c(89),所述安装板(11)上端面通过支架固定有正对槽型光电传感器c(89)的遮片e。

5.根据权利要求1所述的一种电路板全自动喷码设备,其特征在于:所述流道模组(2)包括伺服电机a(25)、伺服电机b(26)和两根相互平行的型材(21),两根所述型材(21)内侧均设置有传输带组件(22),两根所述型材(21)底部两侧均固定有安装座(211),左侧所述型材(21)的安装座(211)固定到安装板(11),所述安装板(11)上端面固定有两组导轨a(111),所述导轨a(111)与右侧所述型材(21)的安装座a(211)滑动连接,两根所述型材(21)底部中间位置均固定有支撑座a(212),所述支撑座a(212)内侧面设置有带轮,所述带轮与同侧的传输带组件(22)驱动连接,左侧所述型材(21)的支撑座a(212)固定到安装板(11),所述伺服电机a(25)输出轴连接有截面为多边形的传动轴(251),所述传动轴(251)活动穿过右侧所述型材(21)下方的带轮,所述传动轴(251)的端部与左侧所述型材(21)下方的带轮固定连接,两根所述型材(21)底部还分别固定有两组支撑座b(213),右侧所述型材(21)底部的支撑座b(213)固定有螺母座a,所述螺母座a连接有丝杆a(261),所述丝杆a(261)左端为光杆,所述光杆与左侧所述型材(21)的支撑座b(213)旋转连接,所述光杆端部固定有同步带轮(262),所述同步带轮(262)间通过一条同步带(263)相连接,所述伺服电机b(26)与其中一丝杆a(261)右端驱动连接。

6.根据权利要求5所述的一种电路板全自动喷码设备,其特征在于:所述安装板(11)上端面固定有安装架(112),所述安装架(112)上端面滑动连接有槽型光电传感器a(1121),右侧所述型材(21)底部一端设置有正对槽型光电传感器a(1121)的遮片a(214)。

7.根据权利要求1所述的一种电路板全自动喷码设备,其特征在于:所述纵向模组(3)包括横跨在流道模组(2)上方的左支撑架(31)和右支撑架(32),所述左支撑架(31)与右支撑架(32)之间搭接有顶板(33),所述左支撑架(31)一端固定有伺服电机c(311),所述伺服电机c(311)输出轴连接有丝杆b,所述右支撑架(32)顶部固定有导轨b(321),所述顶板(33)底部两侧分别固定有活动座a(331)和滑座(332),所述滑座(332)与导轨b(321)滑动连接,所述活动座a(331)固定有螺母座b,所述丝杆b活动穿过螺母座b,所述左支撑架(31)一侧固定有槽板a(312),所述槽板a(312)滑动连接有光电传感器b(3121),所述活动座a(331)一侧设置有正对光电传感器b(3121)的遮片b(3311)。

8.根据权利要求7所述的一种电路板全自动喷码设备,其特征在于:所述横向模组(4)包括滑动连接在顶板(33)上端面的活动座b(42)和固定在顶板(33)上端面一端的伺服电机d(41),所述活动座b(42)固定有螺母座c,所述伺服电机d(41)输出轴连接有丝杆c,所述丝杆c活动穿过螺母座c,所述丝杆c另一端通过轴承座与顶板(33)连接安装,所述顶板(33)边侧固定有槽板b(43),所述槽板b(43)滑动连接有光电传感器c(431),所述活动座b(42)一侧设置有正对光电传感器c(431)的遮片c。

9.根据权利要求8所述的一种电路板全自动喷码设备,其特征在于:所述升降模组(5)包括固定到活动座b(42)的立板(51)和固定到立板(51)的伺服电机e(54),所述伺服电机e(54)连接有丝杆d(52),所述丝杆d另一端通过轴承座与立板(51)连接安装,所述丝杆d(52)活动连接有螺母座d(521),所述螺母座d(521)一侧固定有安装板(53),所述立板(51)端面设有导轨c(511),所述导轨c(511)与螺母座d(521)滑动连接,所述安装板(53)背部设置有凹槽,所述喷码器(6)一侧设置有凸板,所述凸板嵌入凹槽内,所述安装板(53)一侧设置有调节螺栓(531),所述调节螺栓(531)的螺杆穿过凹槽侧壁与凸板相抵。

10.根据权利要求1所述的一种电路板全自动喷码设备,其特征在于:所述搬运模组(7)还包括支撑架(73)和真空发生器(72),所述支撑架(73)固定到安装板(11),所述真空发生器(72)固定在支撑架(73)上端面一端,所述支撑架(73)底部固定有滑台气缸(731),所述滑台气缸(731)的活动端通过支架连接固定有升降气缸(711),所述升降气缸(711)的活动端连接固定有安装板(712),所述安装板(712)底部四角各固定有一个吸嘴(7121),所述真空发生器(72)通过管路与四组所述吸嘴(7121)相连接。

技术总结

本发明提出了一种电路板全自动喷码设备,包括柜体,柜体内部设置有安装板,安装板上端面固定有流道模组、纵向模组和搬运模组,柜体的备料模组包括托板A、托板B和底板,底板上端面固定有导向柱,托板A上端面固定有导向套,托板B通过支撑柱与托板A相连接,底板固定有齿条,托板A固定有伺服电机F,伺服电机F输出轴固定有齿轮,齿轮与齿条啮合。搬运模组驱动吸取机构将托板B上的电路板移至流道模组,流道模组将该电路板送至纵向模组下方,吸取机构完成一次搬运后,伺服电机F带动托板B上移,防止断料,实现了智能化生产,生产效率高,节省人力。

技术研发人员:杨远永,吴勇,王广宇

受保护的技术使用者:苏州聚点智能科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!