双层涂布全息定位烫印标识及其制作方法与流程

本发明属于全息烫印,具体涉及一种双层涂布全息定位烫印标识及其制作方法。

背景技术:

1、激光全息材料是模压全息技术与光学、化学、机械、真空技术相结合的高新技术产品,采用激光全息照相及多种加密技术,使用专用设备,利用激光全息原理,采用2d/3d动态效果、点阵光刻、微缩加密、2d/3d镭射真彩、圆栅(cd)纹、同位异象、动态合成等个性化特殊防伪产品新型的全息技术制成激光全息防伪包装材料,在平面上呈现立体,在静止中创造动感的技术。但是,现有技术中全息定位防伪烫印膜在使用的过程中,由于定位不准,造成了后续生产工艺的生产效率低、烫印精度差的难题,一直以来无法有效解决。

2、公告号为cn202641036u的中国专利公开了一种多色定位涂布防伪电化铝,包括基膜层、脱离层、色层、镀铝层和胶粘层,所述色层由染料涂布成预设的彩色底纹并预留有排布均匀的用于涂布彩色图案的区域一,所述区域一上均匀涂布有预设的全息图案并预留用于涂布定位烫标识或防伪标识的区域二,所述区域二上涂布有预设的定位烫图案或防伪图案。公开号为cn115946466a的中国发明专利申请公开了一种多色多图案精准套位全息定位电化铝烫金膜生产工艺,生产步骤如下:s1制作全息定位镍板;s2在bopet薄膜上满版涂布离型层;s3在离型层上采用第一色层局部涂布网纹辊,定长拉伸定位涂布第一色层;s4在离型层上采用第二色层局部涂布网纹辊,定长拉伸定位涂布第二色层;s5在离型层上采用第3色层局部涂布网纹辊,定长拉伸涂布定位第3色层;s6将s1制得的全息定位镍板,卷贴在全息定位套位模压机上;s7将s5制得的涂布膜,在全息定位套位模压机上定位套位模压;s8将s7制得的全息定位套位镭射膜,在真空镀铝机上镀铝;s9将s8制得的全息定位套位镭射镀铝膜,在定位拉伸涂布机上满版涂布背胶层。但是,上述专利因为涂布的流平性,容易重叠,在重叠的位置,因涂布厚度较大,造成模压亮度不均匀。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种双层涂布全息定位烫印标识及其制作方法,采用双层涂布的方式,定位烫印的精度高,而且涂布均匀。

2、为实现上述目的,本发明采用如下技术方案:

3、一种双层涂布全息定位烫印标识的制作方法,包括如下步骤:

4、s1、在薄膜层上满版涂布离型层;

5、s2、在步骤s1离型层上用网线辊涂布第一色层;

6、s3、在步骤s2所得第一色层的空白区用网线辊涂布第二色层;

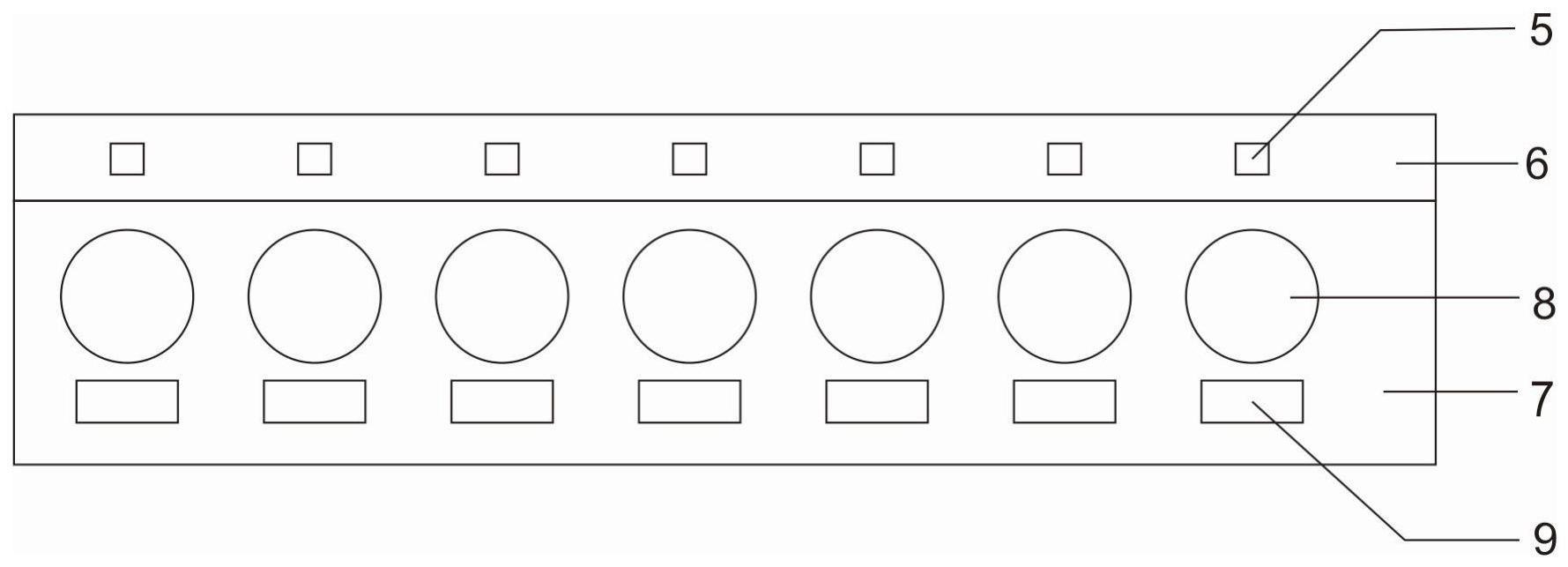

7、s4、制作全息定位版,所述全息定位版上设置光标和全息图案,将所述全息定位板卷贴在全息定位模压机上;

8、s5、用步骤s4所得全息定位版对步骤s3得到的涂布膜定位模压全息图案,所述光标模压在第一色层,所述全息图案模压在第二色层;

9、s6、将步骤s5所得全息膜进行数码印刷;

10、s7、将步骤s6所得全息膜上镀膜;

11、s8、将步骤s7所得镀膜上涂布背胶层,定位分切,即得。

12、优选地,步骤s2所述第一色层纵向局部涂布,步骤s3所述第二色层纵向局部涂布,所述第一色层和第二色层相互套印。

13、优选地,步骤s2所述涂布第一色层的网线辊被分为若干纵向单元,每个单元的两侧为过渡区,过渡区涂布量较中心位置少40-60%,步骤s3所述涂布第二色层的网线辊被分为若干纵向单元,每个单元的两侧为过渡区,过渡区涂布量较中心位置少40-60%,且第一色层、第二色层在过渡区重叠。

14、优选地,所述过渡区宽度为2-3mm。

15、优选的,步骤s2所述第一色层包括浅色色浆,所述第一色层厚度为0.5-0.8μm。

16、优选地,步骤s3所述第二色层包括深色或者浅色色浆,所述第二色层厚度为0.7-1.0μm。

17、优选的,步骤s1所述薄膜层为15-20μm的双向拉伸pet膜。

18、优选地,步骤s1所述离型层为水蜡,所述离型层厚度为0.01-0.02μm。

19、一种利用上述方法制作的双层涂布全息定位烫印标识。

20、本发明的积极有益效果:

21、1.本发明提供了一种双层涂布全息定位烫印标识的制作方法,通过第一色层和第二色层相互套印,第二色层位于第一色层的空白区,减少色层对光标的干扰,在第一色层中,添加浅色色桨,模压时光标模压在第一色层,让定位烫印的光标与底色对比更加明显,减少色桨对光标的干扰,定位烫印精度高,全息图案模压在第二色层,第二色层的色桨为深色或者浅色色浆,最大限度地呈现全息效果,进一步通过数码印刷的定位套印,增强全息效果,提高防伪力度,在数码印刷中增加可变信息印刷,将使每一枚标识均是唯一的,标识的防伪性能高。本发明制作的全息定位烫印标识的光标和全息图案分区域布置,可以避免色层中的色桨对光标的干扰,提高定位烫印的精度,而且涂布均匀,生产效率高。

22、2.本发明第一色层、第二色层均为纵向局部涂布,两者相互套印,能够避免涂布过程中的膜变形量,提高后续全息定位模压、数码套印的精度。第一色层、第二色层的两侧为过渡区,过渡区涂布量较中心位置少40-60%,第一色层、第二色层仅在过渡区重叠,使色层间的过渡更加平滑,第一色层、第二色层的结合部分的厚度更加均匀,减少厚度变化造成的全息定位版损伤,所得标识亮度更均匀。

技术特征:

1.一种双层涂布全息定位烫印标识的制作方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的双层涂布全息定位烫印标识的制作方法,其特征在于,步骤s2所述第一色层纵向局部涂布,步骤s3所述第二色层纵向局部涂布,所述第一色层和第二色层相互套印。

3.根据权利要求2所述的双层涂布全息定位烫印标识的制作方法,其特征在于,步骤s2所述涂布第一色层的网线辊被分为若干纵向单元,每个单元的两侧为过渡区,过渡区涂布量较中心位置少40-60%,步骤s3所述涂布第二色层的网线辊被分为若干纵向单元,每个单元的两侧为过渡区,过渡区涂布量较中心位置少40-60%,且第一色层、第二色层在过渡区重叠。

4.根据权利要求3所述的双层涂布全息定位烫印标识的制作方法,其特征在于,所述过渡区宽度为2-3mm。

5.根据权利要求1所述的双层涂布全息定位烫印标识的制作方法,其特征在于,步骤s2所述第一色层包括浅色色浆,所述第一色层厚度为0.5-0.8μm。

6.根据权利要求1所述的双层涂布全息定位烫印标识的制作方法,其特征在于,步骤s3所述第二色层包括深色或者浅色色浆,所述第二色层厚度为0.7-1.0μm。

7.根据权利要求1所述的双层涂布全息定位烫印标识的制作方法,其特征在于,步骤s1所述薄膜层为15-20μm的双向拉伸pet膜。

8.根据权利要求1所述的双层涂布全息定位烫印标识的制作方法,其特征在于,步骤s1所述离型层为水蜡,所述离型层厚度为0.01-0.02μm。

9.一种利用权利要求1-8任一项所述方法制作的双层涂布全息定位烫印标识。

技术总结

本发明属于全息烫印技术领域,具体涉及一种双层涂布全息定位烫印标识及其制作方法。所述方法包括如下步骤:在薄膜层上满版涂布离型层;在离型层上用网线辊涂布第一色层;在所得第一色层的空白区用网线辊涂布第二色层;制作全息定位版,所述全息定位版上设置光标和全息图案,将所述全息定位板卷贴在全息定位模压机上;用所得全息定位版对涂布膜定位模压全息图案,所述光标模压在第一色层,所述全息图案模压在第二色层;将所得全息膜进行数码印刷;将所得全息膜上镀膜;将所得镀膜上涂布背胶层,定位分切,即得。本发明采用双层涂布的方式,定位烫印的精度高,而且涂布均匀。

技术研发人员:刘晓东,王绍军,董伟堤,许振晓,陶鹏丽

受保护的技术使用者:河南省卫群科技发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!