印刷中网纹辊快速换装工艺的制作方法

本发明属于印刷,具体涉及一种印刷中网纹辊快速换装工艺。

背景技术:

1、目前,网纹辊的换装需要满足以下条件:(1)保证自身的水平度;(2)所配置的刮刀所形成贴合角度及墨量的控制,在满足载墨量相对均匀的前提下,不会造成油墨自端部的外泄。而常见的方式就是,将设有网纹辊的印刷机构形成一个载体,在载体上进行更换和调节,然后将整个载体安装至生产线上,因此,存在以下缺陷:

2、1)一个载体的重量较重,在安装过程中的转载和对位来言,操作起来十分的不方便,而且安装后还要需要进一步调节,因此,十分费力,而且所形成精度也无法保证,更要花很长的时间;

3、2)在完成网纹辊安装后,还需要进一步调整刮刀角度和位置,而且普通刮刀模块角度所形成存墨区大小不可控,同时随着金属网纹辊的转动,油墨会在区域内晃动,不仅很难实现相对均匀的供墨,导致载墨量无法满足印刷要求(经常出现供墨不足);而且因为晃动造成油墨自端部外泄的概率较大,给实际控制加墨带来很大的不便。

技术实现思路

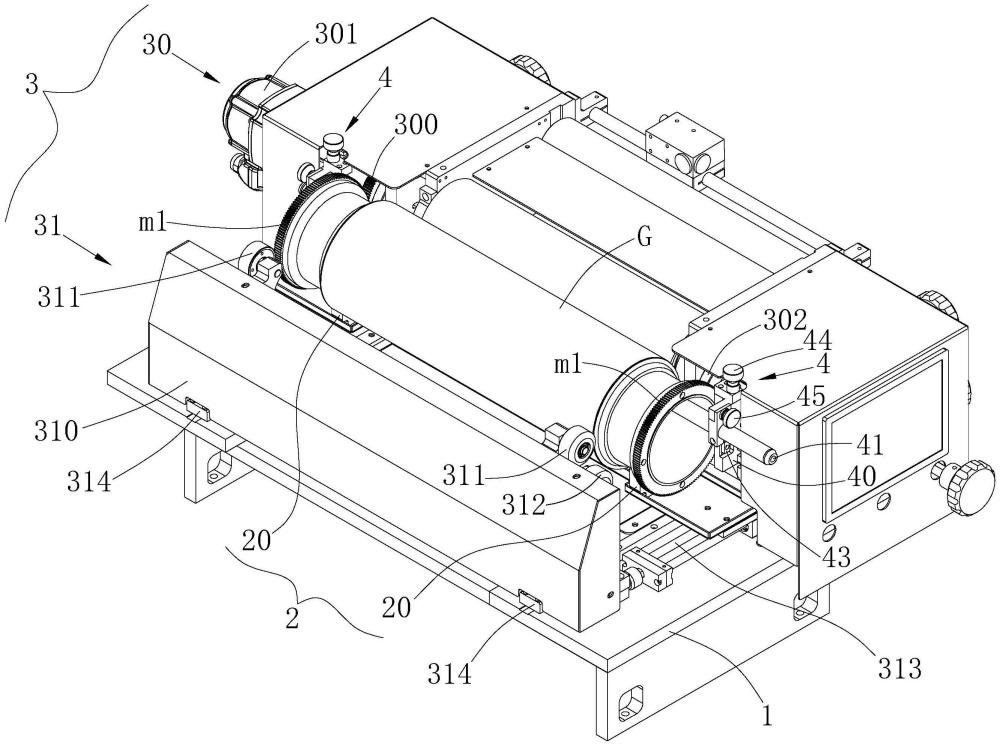

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种全新的印刷中网纹辊快速换装工艺。

2、为解决以上技术问题,本发明采用如下技术方案:

3、一种印刷中网纹辊快速换装工艺,其包括如下步骤:

4、s1、网纹辊的暂存

5、将网纹辊自轴端水平架设在定位支撑座上;

6、s2、网纹辊的滚动支撑

7、在定位支撑座的左右两侧的动力模组和从动模组,其中由动力模组和从动模组相对靠近将网纹辊自定位支撑座上顶起并保持轴心线处于水平状态下形成滚动支撑,同时在动力模组驱使下,网纹辊转动印刷;

8、s3、刮刀的安装

9、通过网纹辊两端部的支架将刮刀杆横穿网纹辊,且对应刮刀模块的刮刀端面靠近网纹辊的内壁,然后,调整刮刀杆的位置使其杆芯与网纹辊的中心齐平,刮刀模块位于刮刀杆下方、且自端面贴合在内壁的右侧下部,其中刮刀模块的贴合端部形成两端封堵顶部敞开的存墨区,且网纹辊印刷时,位于所述存墨区内油墨的液位高度处于刮刀端面和所述网纹辊内壁接触部分上方的1~3mm,同时存墨区的截面由上而下自两侧逐步靠拢设置。

10、优选地,在s1中,所述定位支撑座有两个,各所述定位支撑座上形成开口朝上的弧形槽,所述的网纹辊自轴端匹配架设在所述弧形槽上。

11、根据本发明的一个具体实施和优选方面,在s2中,随动力模组和从动模组相对远离,网纹辊回落至定位支撑座上。方便网纹辊拆装。

12、优选地,动力模组固定设置,从动模组沿着水平方向运动,且相对动力模组靠近或远离。这是一种实施方式,当然还可以采用动力模组和从动模组的相对运动进行网纹辊的上位或退位。

13、在一些具体实施方式中,通过网纹辊的端部形成传动齿轮,从动模组包括轮座、上下分布的上挤压轮和下挤压轮,其中下挤压轮位于上挤压轮的右侧,且上挤压轮和下挤压轮绕自身轴线转动;动力模组包括同轴设置的动力齿轮和动力轮、及马达,其中所述动力齿轮与传动齿轮啮合形成传动,动力轮、上挤压轮、下挤压轮呈三角形分布。采用滚动贴合并抬升的方式将网纹辊形成滚动支撑,而且三个轮的相对运动支撑,能够调整网纹辊的轴心,以保持轴心线处于水平状态。

14、优选地,动力轮、上挤压轮、下挤压轮三者的中心构成等腰三角形,其中上挤压轮和下挤压轮中心连线为底边,动力轮的中心为顶点,且网纹辊的轴心位于顶点至底边的垂线上。简言之,在网纹辊印刷时,三角形的中心与网纹辊的轴心重合,此时,能够最佳地体现印刷精度。

15、根据本发明的又一个具体实施和优选方面,在s3中刮刀模块包括自所述刮刀杆向下延伸的第一模板、自所述第一模板底部向右并向下延伸的第二模板、自所述第二模板的右端部向上延伸的第三模板、以及设置在第二模板和第三模板两端的封端模板,其中所述的第三模板和封端模板均自端面贴合在网纹辊的内壁,所述第二模板、所述第三模板和所述封端模板之间形成所述存墨区。

16、优选地,第三模板和封端模板的接触端面与对应处网纹辊的内壁面相似、且全面贴合。避免产生油墨泄漏。

17、此外,在s3中,存墨区的截面呈v型或u型,且刮刀杆安装后v型或u型竖直中心面与水平面垂直设置。同时,在s3通过上下调整刮刀杆位置、以使得刮刀端面相对贴合或分离网纹辊的内壁。这样一来,仅通过上下方向调节刮刀杆,能够直接进行刮刀模块的贴合和脱离操作,以方便网纹辊的快速更换。

18、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

19、现有网纹辊的更换,不仅需要拆装整个载体,而且对接后网纹辊的轴心线也无法保持水平精度,十分费力,同时在完成网纹辊安装后,还需要进一步调整刮刀角度和位置,而且普通刮刀模块角度所形成存墨区大小不可控,同时随着金属网纹辊的转动,油墨会在区域内晃动,不仅很难实现相对均匀的供墨,导致载墨量无法满足印刷要求(经常出现供墨不足);而且因为晃动造成油墨自端部外泄的概率较大,给实际控制加墨带来很大的不便,而本发明通过网纹辊快速换装工艺进行整体设计巧妙地解决了现有结构的各种不足。采用该网纹辊快速换装工艺后,先将网纹辊自轴端水平架设在定位支撑座上,然后,在定位支撑座的左右两侧的动力模组和从动模组,其中由动力模组和从动模组相对靠近将网纹辊自所述定位支撑座上顶起并保持轴心线处于水平状态下形成滚动支撑,同时在所述动力模组驱使下,所述网纹辊转动印刷;接着,通过网纹辊两端部的支架将刮刀杆横穿网纹辊,且对应刮刀模块的刮刀端面靠近网纹辊的内壁,然后,调整刮刀杆的位置使其杆芯与网纹辊的中心齐平,刮刀模块位于刮刀杆下方、且自端面贴合在内壁的右侧下部,其中刮刀模块的贴合端部形成两端封堵顶部敞开的存墨区,且网纹辊印刷时,位于存墨区内油墨的液位高度处于刮刀端面和所述网纹辊内壁接触部分上方的1~3mm,同时存墨区的截面由上而下自两侧逐步靠拢设置,即完成了网纹辊的更换,因此,本发明一方面仅需要更换单个网纹辊,即能满足印刷需要,而且网纹辊的拆装方便,同时网纹辊自动保持轴心线处于水平状态进行移载,满足高精度印刷之需;另一方面所采用的刮刀杆和刮刀模块的安装,使得存墨区内油墨的液位高度处于刮刀端面和网纹辊内壁接触部分上方的1~3mm,且油墨在存墨区形成晃动幅度小,同时保持浸泡式贴合在对应的网纹辊内壁,使得载墨量不受液位晃动而影响,同时端部封板有效的避免油墨自端部外泄,而且用户能够定期或定时或定量增加油墨,方便操控,此外也大幅度提高印刷效率和印刷品质。

技术特征:

1.一种印刷中网纹辊快速换装工艺,其特征在于,其包括如下步骤:

2.根据权利要求1所述的印刷中网纹辊快速换装工艺,其特征在于,在s1中,所述定位支撑座有两个,各所述定位支撑座上形成开口朝上的弧形槽,所述的网纹辊自轴端匹配架设在所述弧形槽上。

3.根据权利要求1所述的印刷中网纹辊快速换装工艺,其特征在于,在s2中,随所述动力模组和从动模组相对远离,网纹辊回落至所述定位支撑座上。

4.根据权利要求1或3所述的印刷中网纹辊快速换装工艺,其特征在于,所述动力模组固定设置,所述从动模组沿着水平方向运动,且相对所述动力模组靠近或远离。

5.根据权利要求4所述的印刷中网纹辊快速换装工艺,其特征在于,在所述网纹辊的端部形成传动齿轮,所述从动模组包括轮座、上下分布的上挤压轮和下挤压轮,其中所述下挤压轮位于所述上挤压轮的右侧,且上挤压轮和下挤压轮绕自身轴线转动;所述动力模组包括同轴设置的动力齿轮和动力轮、及马达,其中所述动力齿轮与所述传动齿轮啮合形成传动,所述动力轮、所述上挤压轮、所述下挤压轮呈三角形分布。

6.根据权利要求5所述的印刷中网纹辊快速换装工艺,其特征在于,所述动力轮、所述上挤压轮、所述下挤压轮三者的中心构成等腰三角形,其中所述上挤压轮和所述下挤压轮中心连线为底边,所述动力轮的中心为顶点,且所述网纹辊的轴心位于顶点至底边的垂线上。

7.根据权利要求1所述的印刷中网纹辊快速换装工艺,其特征在于,在s3中所述刮刀模块包括自所述刮刀杆向下延伸的第一模板、自所述第一模板底部向右并向下延伸的第二模板、自所述第二模板的右端部向上延伸的第三模板、以及设置在第二模板和第三模板两端的封端模板,其中所述的第三模板和封端模板均自端面贴合在网纹辊的内壁,所述第二模板、所述第三模板和所述封端模板之间形成所述存墨区。

8.根据权利要求7所述的印刷中网纹辊快速换装工艺,其特征在于,第三模板和封端模板的接触端面与对应处网纹辊的内壁面相似、且全面贴合。

9.根据权利要求1所述的印刷中网纹辊快速换装工艺,其特征在于,在s3中,所述存墨区的截面呈v型或u型,且所述刮刀杆安装后v型或u型竖直中心面与水平面垂直设置。

10.根据权利要求9所述的印刷中网纹辊快速换装工艺,其特征在于,在s3通过上下调整刮刀杆位置、以使得刮刀端面相对贴合或分离网纹辊的内壁。

技术总结

本发明涉及的印刷中网纹辊快速换装工艺,其包括如下步骤:S1、网纹辊的暂存;S2、网纹辊的滚动支撑;S3、刮刀的安装。本发明一方面仅需要更换单个网纹辊,即能满足印刷需要,而且网纹辊的拆装方便,同时网纹辊自动保持轴心线处于水平状态进行移载,满足高精度印刷之需;另一方面所采用的刮刀杆和刮刀模块的安装,使得存墨区内油墨的液位高度处于刮刀端面和网纹辊内壁接触部分上方的1~3mm,且油墨在存墨区形成晃动幅度小,同时保持浸泡式贴合在对应的网纹辊内壁,使得载墨量不受液位晃动而影响,同时端部封板有效的避免油墨自端部外泄,而且用户能够定期或定时或定量增加油墨,方便操控,此外也大幅度提高印刷效率和印刷品质。

技术研发人员:顾栋浩,康纯

受保护的技术使用者:苏州江天包装科技股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!