一种大屏幕显示器前背板装配结构的制作方法

1.本实用新型涉及显示器背板技术领域,特别涉及一种大屏幕显示器前背板装配结构。

背景技术:

2.为实现大屏幕显示器窄边框的显示外观,目前lcd屏幕(液晶显示屏幕)支撑的部件大多采用塑胶边框与五金背板结合在一起的方式来支撑,而塑胶边框与五金背板的结合是通过模内注塑的方式,即将制作好的五金背板放入塑胶边框模具内一体注塑成型,从而实现二者的结合。

3.此方法存在以下缺点:

4.1.工艺复杂:为了使塑胶边框注塑时实现封胶,避免跑飞边等问题,对五金背板的变形和尺寸精度要求比较高,使得五金背板模具制作复杂,此外,五金背板放入塑胶边框塑胶模具内注塑时,还需要解决五金背板固定的问题,使得塑胶边框模具制作复杂。

5.2.成本高:五金背板模具和塑胶模具均制作复杂,生产成本高。

6.3.不环保:在产品回收时,塑胶与五金件无法分离回收。

技术实现要素:

7.本实用新型的目的在于提供一种大屏幕显示器前背板装配结构,五金背板与塑胶边框通过热熔点热熔固定,使整个装配结构具有较好的稳定性,且不需要使用复杂的模具,从而能够降低生产成本。

8.为达成上述目的,本实用新型的解决方案为:一种大屏幕显示器前背板装配结构,包括塑胶边框和五金背板;

9.所述塑胶边框的内周设有背板安装槽,所述背板安装槽内设有若干个定位块;

10.所述五金背板的边沿在对应所述定位块的位置设有扣盖,所述五金背板装入背板安装槽的同时扣盖盖合在定位块上,每个所述扣盖上开设有通孔,所述定位块中部向上凸起形成伸出所述通孔的热熔点。

11.进一步,所述定位块在所述塑胶边框的各边均匀、间隔一段距离设置。

12.进一步,所述塑胶边框仅三个边设有所述定位块。

13.进一步,所述塑胶边框一对边上所述背板安装槽的槽底向内延伸形成凸沿,所述凸沿与所述五金背板之间环围形成倒扣凹槽。

14.进一步,每个所述定位块上的热熔点数量为2个。

15.进一步,所述塑胶边框在所述扣盖的两侧设有限位块。

16.采用上述方案后,本实用新型的有益效果在于:

17.1.加工工艺简易:塑胶边框与五金背板分别由各自的模具制作成型,然后通过热熔的方式将二者结合,工艺简单。

18.2.降低生产成本:加工使用的模具简易,加工工艺简单,从而达到降低生产成本的

效果。

19.3.稳定高:在塑胶边框上设置多个热熔点以及在五金背板上设置与热熔点相匹配的扣盖,然后通过热熔的结合方式,使结构具有较高的稳定性,紧实、稳固,不易松散。

20.4.环保:五金背板与塑胶边框能够完全分离、回收利用,有利于环保。

附图说明

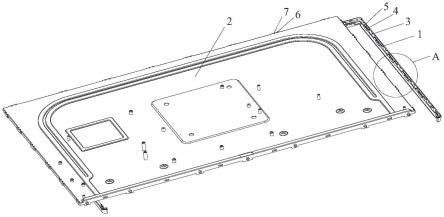

21.图1是本实用新型一实施例结构分解示意图;

22.图2是图1中a处局部放大图;

23.图3是本实用新型一实施例装配图(背面);

24.图4是本实用新型一实施例剖视图;

25.图5是图4中b处局部放大图。

26.标号说明:

27.1、塑胶边框;2、五金背板;3、背板安装槽;4、定位块;5、热熔点;6、扣盖;7、通孔;8、限位块;9、倒扣凹槽;10、凸沿。

具体实施方式

28.以下结合附图及具体实施例对本实用新型做详细的说明。

29.本实用新型提供一种大屏幕显示器前背板装配结构,如图1、2所示,包括塑胶边框1和五金背板2,塑胶边框1的内周设有背板安装槽3,背板安装槽3内设有若干个定位块4,定位块4中部向上凸起形成热熔点5,五金背板2的边沿在对应定位块4的位置设有扣盖6,扣盖6上开设有通孔7,五金背板2装入背板安装槽3的同时扣盖6盖合在定位块4上,此时定位块4上的热熔点5从扣盖6上的通孔7穿出。

30.本实施例中,塑胶边框的形状为长方形,仅在塑胶边框1的三个边设有定位块4,分别为一长边和两短边。定位块4在这三边的背板安装槽3内均匀、间隔一段距离设置。仅在三个边设置定位块4,保证了五金背板2在各个方向都不会发生晃动,满足连接结构稳定性的同时,又节省了第四边的加工工艺以及热熔过程,有效降低生产成本。

31.本实施例中,定位块4的数量为20个,每个定位块4上热熔点5的数量为2个,对应的五金背板2上扣盖6的数量为20个,每个扣盖6上通孔7的数量为2个。塑胶边框1在每个定位块4的两侧分别设置一个限位块8,即五金背板2装入塑胶边框1后,限位块8位于扣盖6的两侧,以限制五金背板2的左右移动,从而使五金背板2与塑胶边框1的连接更稳固。

32.此外,现有方案塑胶边框1与五金背板2采用模内注塑的工艺将两者结合在一起,导光板、反射膜也需要提前放入,这让容易损坏导光板和反射膜。本实施例针对这一问题进行了改进,塑胶边框1一对边上的背板安装槽3的槽底向内延伸形成凸沿10,当五金背板2从塑胶背板1的背面装入背板安装槽3,扣盖6扣合在定位块4上,凸沿10、定位块4和五金背板2再塑胶背板1的正面环围形成倒扣凹槽9(如图4、5所示),凸沿10的宽度为2.4mm,导光板、反射膜等可通过变形的方式插入两边的倒扣凹槽9。倒扣凹槽9的设置使得导光板、反射膜的安装更加方便,且不易损坏导光板和反射膜,由于倒扣凹槽9的宽度设置为较为合适的2.4mm,使塑胶边框1做的更窄更可靠。

33.本案将五金背板2与塑胶边框1通过热熔的方式结合在一起,在产品回收时,五金

背板2与塑胶边框1可拆卸、可分离回收利用,不仅能够节约生产成本还有利于环保。

34.装配方法具体步骤如下:

35.s1制备塑胶边框1与五金背板2:塑胶边框1与五金背板2分别由各自的模具制作成型;

36.s2组装扣合:将五金背板2装入塑胶边框1,将扣盖6与定位块4贴合,使得定位块4上的热熔点5伸出通孔7;

37.s3加热热熔:使用热熔工装将热熔点5加热融化并下压形成蘑菇头形状,以此将五金背板2与塑胶边框1固定,此时塑胶边框1的一对边形成倒扣凹槽9;

38.s4配件安装:将导光板和反射膜通过弯曲变形的方式插入塑胶边框1两边的倒扣凹槽9,从而完成整个装配过程。

39.以上所述仅为本实用新型的较佳实施例,并非对本案设计的限制,凡依本案的设计关键所做的等同变化,均落入本案的保护范围。

技术特征:

1.一种大屏幕显示器前背板装配结构,其特征在于:包括塑胶边框和五金背板;所述塑胶边框的内周设有背板安装槽,所述背板安装槽内设有若干个定位块;所述五金背板的边沿在对应所述定位块的位置设有扣盖,所述五金背板装入背板安装槽的同时扣盖盖合在定位块上,每个所述扣盖上开设有通孔,所述定位块中部向上凸起形成伸出所述通孔的热熔点。2.如权利要求1所述的一种大屏幕显示器前背板装配结构,其特征在于:所述定位块在所述塑胶边框的各边均匀、间隔一段距离设置。3.如权利要求1所述的一种大屏幕显示器前背板装配结构,其特征在于:所述塑胶边框仅三个边设有所述定位块。4.如权利要求1所述的一种大屏幕显示器前背板装配结构,其特征在于:所述塑胶边框一对边上所述背板安装槽的槽底向内延伸形成凸沿,所述凸沿与所述五金背板之间环围形成倒扣凹槽。5.如权利要求1所述的一种大屏幕显示器前背板装配结构,其特征在于:每个所述定位块上的热熔点数量为2个。6.如权利要求1所述的一种大屏幕显示器前背板装配结构,其特征在于:所述塑胶边框在所述扣盖的两侧设有限位块。

技术总结

本实用新型公开一种大屏幕显示器前背板装配结构,包括塑胶边框和五金背板;所述塑胶边框的内周设有背板安装槽,所述背板安装槽内设有若干个定位块;所述五金背板的边沿在对应所述定位块的位置设有扣盖,所述五金背板装入背板安装槽的同时扣盖盖合在定位块上,每个所述扣盖上开设有通孔,所述定位块中部向上凸起形成伸出所述通孔的热熔点。五金背板与塑胶边框铜鼓热熔的方式固定连接在一起,提高了五金背板与塑胶边框的装配便捷性,且连接紧实、稳固,不易松散。此外,此装配方法不需要使用结构复杂的模具,从而达到降低生产成本的效果。从而达到降低生产成本的效果。从而达到降低生产成本的效果。

技术研发人员:魏明林 叶秋露 杨徐

受保护的技术使用者:厦门联达兴技术有限公司

技术研发日:2022.08.30

技术公布日:2023/2/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1