一种基于玻璃支撑结构的LED显示面板及其制造方法与流程

本发明提供了一种基于玻璃支撑结构的led显示面板及其制造方法,属于led显示。

背景技术:

1、led显示屏是利用led灯珠制成led显示屏模块,然后一块一块拼装成所需的尺寸。cob显示面板是将mini led芯片按照所需的像素间距直接贴合并封装在带驱动线路的基板上形成面封装的cob显示面板。无论是led显示屏模块还是cob显示面板,在组装成大尺寸显示面板的过程中均是采用小块的模块拼装而成。拼装过程中容易形成磕碰导致边缘发光像素损坏。另外在拼装过程中容易因安装基准面或其他因素导致拼装缝隙与平整度不一致等不良现象。

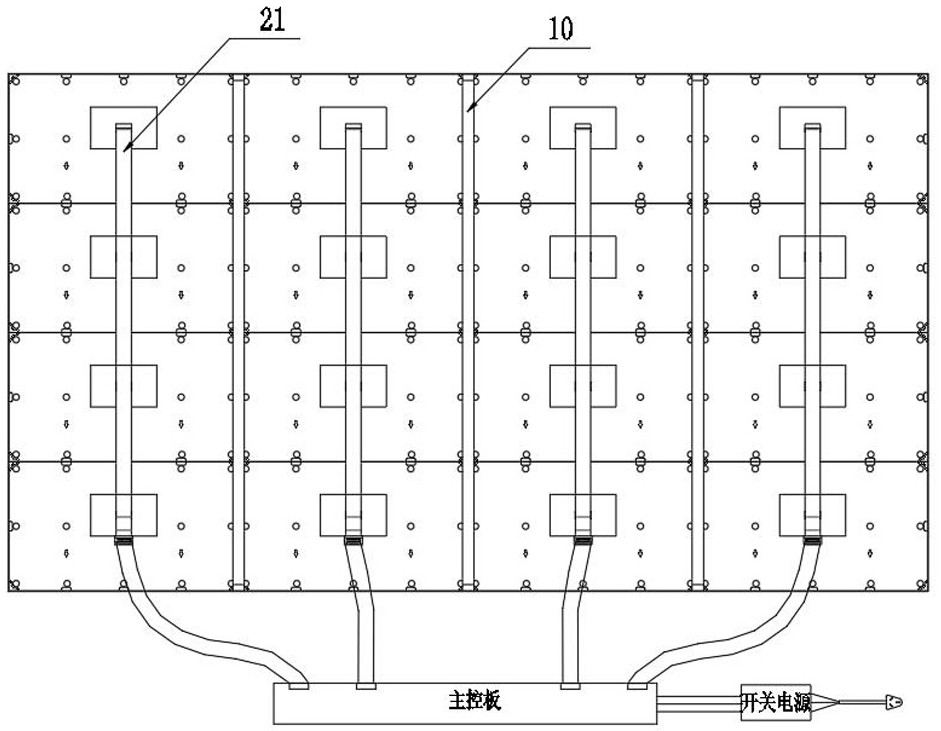

2、由于led显示屏幕使用pcb作为基板,可以任意拼接各种尺寸的屏幕。如图1所示,市场主流的产品通过将led灯板模块拼接在一个固定的箱体上,然后通过不同数量的箱体拼接成各种尺寸的显示屏幕。在此装配方式上需要保证led灯板模块拼接平整,板子拼接无缝。但是由于装配工艺与加工精度的影响,led灯板模块在实际装配中并不能做到完全的平整,板间无拼缝。为了很好的解决这个问题,设计了一种新型的基于玻璃支撑结构的显示面板。

技术实现思路

1、本发明为了解决led显示屏幕led灯板模块装配拼接问题,提出了一种基于玻璃支撑结构的led显示面板及其制造方法。

2、为了解决上述技术问题,本发明采用的技术方案为:一种基于玻璃支撑结构的led显示面板,包括玻璃支撑体、led灯板模块和后盖,所述玻璃支撑体的一侧面通过粘接胶固定有多个led灯板模块,其中led灯板模块的出光面一侧与玻璃支撑体粘接,所述玻璃支撑体的四周侧面加工有台阶,所述后盖通过与台阶配合将led灯板模块封装在后盖内部,所述后盖设置有多个凸起背包,背包内安装有控制装置和多个通讯端口,每个led灯板模块的背部设置有信号接收端口,通过信号线束将led灯板模块连接到控制装置;

3、所述玻璃支撑体表面开设有销钉孔,所述led灯板模块上开设有定位穿孔,安装时将螺钉通过led灯板模块上的定位穿孔插入玻璃支撑体表面的销钉孔内。

4、所述玻璃支撑体的另一侧面设置有触控模组,所述触控模组由纳米银导电薄膜、膜盖板和多点触控控制模块组成,所述纳米银导电薄膜采用精密涂布的方式,在透明光学级薄膜材料上涂布透明导电阴线墨水,并进行固化处理,所述膜盖板通过与玻璃支撑体紧密贴合将纳米银导电膜均匀的贴合在玻璃支撑体上,纳米银导电薄膜薄单边出线,从屏幕下方进入后盖背包内的触控控制模块。

5、所述玻璃支撑体整体采用0.2-0.5mm的金属带包边进行包边,包边宽度在玻璃支撑体一侧覆盖玻璃台阶底部,外侧包覆塑胶后盖边缘,金属带厚度不超过玻璃外边缘。

6、两两相邻的玻璃支撑体的拼缝处加工有台阶,采用金属薄板对玻璃支撑体封边并且将两块玻璃支撑体装配起来。

7、led灯板模块与led灯板模块的交接处安装有led灯板模块压条,所述后盖上设置有加强筋,通过后盖上的加强筋将led灯板模块压条压紧。

8、所述玻璃支撑体与led灯板模块相连的一侧为磨砂面。

9、一种基于玻璃支撑结构的led显示面板的制造方法,包括如下步骤:

10、步骤一:根据不同的需求制作不同尺寸的玻璃支撑体,在玻璃单侧表面做磨砂微结构形成磨砂面,然后在磨砂面侧采用激光打控深孔,孔深2~3mm,再用化学蚀刻方式将孔直径扩大至0.8~1.5mm,再采用研磨工艺将磨砂面边缘加工0.2~0.5mm深台阶,台阶宽度为1/2玻璃厚度;再将玻璃做钢化加硬处理,完成玻璃支撑体的加工;

11、步骤二:将玻璃支撑体放置于四边控边的夹具内,将夹具上边缘与玻璃磨砂面平齐,接着在磨砂面一侧均匀涂布透明高粘度粘接胶,粘接胶同时会填充至磨砂面的微孔内;再将经过预留有定位穿孔的led显示的led灯板模块出光面对准贴合至粘接胶表面,保持led灯板模块边缘对齐玻璃台阶边缘,同时将led灯板模块的定位穿孔对齐玻璃支撑体表面的销钉孔;再将安装螺柱插入led灯板模块的定位穿孔至玻璃支撑体的销钉孔内保证led灯板模块与玻璃支撑体的粘接更牢靠;

12、步骤三:采用步骤二的方法将多个led灯板模块一一平铺满玻璃支撑体表面;保证led灯板模块与led灯板模块之间的缝隙<0.1mm;再采用配重夹具压住所有led灯板模块,将夹具整体放入真空腔进行真空排气处理;气泡排除后再将夹具整体放入环境中进行固化;固化后移除配重夹具,取出整块玻璃显示面板;

13、步骤四:再将玻璃显示面板装载至cnc磨床,采用cnc磨床将玻璃显示面板四边的led灯板模块加工至与玻璃台阶平齐后,对玻璃显示面板进行除尘清洁。

14、所述玻璃支撑体的玻璃厚度为3~5mm。

15、所述夹具底部平整,且底部中间垫有绒布。

16、所述粘接胶的tg点大于160℃,耐温>150℃。

17、本发明相对于现有技术具备的有益效果为:

18、1.led灯板模块通过粘胶薄膜固定于玻璃上,保证了led灯板模块的平整度,以及整体的外观美观性。

19、2.由于钢化玻璃的强度,能够更好的保护led灯板模块不受液体侵蚀和物理冲击。

20、3.此种结构相比传统箱体结构,能够使得屏幕更加轻薄美观。

21、4.此种方式省略了传统屏幕箱体拼装的工序,使得装配简单快捷。

22、5.采用此种拼接方式即可解决现有led屏幕大尺寸拼接会有拼接黑边问题。

技术特征:

1.一种基于玻璃支撑结构的led显示面板,其特征在于:包括玻璃支撑体、led灯板模块和后盖,所述玻璃支撑体的一侧面通过粘接胶固定有多个led灯板模块,其中led灯板模块的出光面一侧与玻璃支撑体粘接,所述玻璃支撑体的四周侧面加工有台阶,所述后盖通过与台阶配合将led灯板模块封装在后盖内部,所述后盖设置有多个凸起背包,背包内安装有控制装置和多个通讯端口,每个led灯板模块的背部设置有信号接收端口,通过信号线束将led灯板模块连接到控制装置;

2.根据权利要求1所述的一种基于玻璃支撑结构的led显示面板,其特征在于:所述玻璃支撑体的另一侧面设置有触控模组,所述触控模组由纳米银导电薄膜、膜盖板和多点触控控制模块组成,所述纳米银导电薄膜采用精密涂布的方式,在透明光学级薄膜材料上涂布透明导电阴线墨水,并进行固化处理,所述膜盖板通过与玻璃支撑体紧密贴合将纳米银导电膜均匀的贴合在玻璃支撑体上,纳米银导电薄膜薄单边出线,从屏幕下方进入后盖背包内的触控控制模块。

3.根据权利要求1所述的一种基于玻璃支撑结构的led显示面板,其特征在于:所述玻璃支撑体整体采用0.2-0.5mm的金属带包边进行包边,包边宽度在玻璃支撑体一侧覆盖玻璃台阶底部,外侧包覆后盖边缘,金属带厚度不超过玻璃外边缘。

4.根据权利要求1所述的一种基于玻璃支撑结构的led显示面板,其特征在于:两两相邻的玻璃支撑体的拼缝处加工有台阶,采用金属薄板对玻璃支撑体封边并且将两块玻璃支撑体装配起来。

5.根据权利要求1所述的一种基于玻璃支撑结构的led显示面板,其特征在于:led灯板模块与led灯板模块的交接处安装有led灯板模块压条,所述后盖上设置有加强筋,通过后盖上的加强筋将led灯板模块压条压紧。

6.根据权利要求1所述的一种基于玻璃支撑结构的led显示面板,其特征在于:所述玻璃支撑体与led灯板模块相连的一侧为磨砂面。

7.一种用于如权利要求1-6任一项所述的基于玻璃支撑结构的led显示面板的制造方法,其特征在于:包括如下步骤:

8.根据权利要求7所述的一种基于玻璃支撑结构的led显示面板的制造方法,其特征在于:所述玻璃支撑体的玻璃厚度为3~5mm。

9.根据权利要求7所述的一种基于玻璃支撑结构的led显示面板的制造方法,其特征在于:所述夹具底部平整,且底部中间垫有绒布。

10.根据权利要求7所述的一种基于玻璃支撑结构的led显示面板的制造方法,其特征在于:所述粘接胶的tg点大于160℃,耐温>150℃。

技术总结

本发明提供了一种基于玻璃支撑结构的LED显示面板及其制造方法,属于LED技术领域;解决了LED显示屏幕LED灯板模块装配拼接问题;包括玻璃支撑体、LED灯板模块和后盖,玻璃支撑体的一侧面通过粘接胶固定有多个LED灯板模块,玻璃支撑体的四周侧面加工有台阶,后盖通过与台阶配合将LED灯板模块封装在后盖内部,后盖设置有多个凸起背包,背包内安装有控制装置和多个通讯端口,每个LED灯板模块的背部设置有信号接收端口,通过信号线束将LED灯板模块连接到控制装置;玻璃支撑体表面开设有销钉孔,LED灯板模块上开设有定位穿孔,安装时将螺钉通过LED灯板模块上的定位穿孔插入玻璃支撑体表面的销钉孔内;本发明应用于LED显示面板。

技术研发人员:付桂花,马洪毅,孟磊磊,宋海珠

受保护的技术使用者:山西高科视像科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!