一种全自动削笔机的制作方法

本技术涉及削笔机的,具体涉及一种全自动削笔机。

背景技术:

1、电动削笔机中一般包括用于夹笔并带动笔杆移动的辊轴和用于对笔杆端部进行切削的削笔组件。削笔机工作时,笔杆受到辊轴的带动作用而向削笔组件的位置移动进给,同时削笔组件的切削刀在电机的驱动下旋转,实现对笔端的自动切削。

2、目前的电动削笔机大多需要由操作者先将笔杆插入削笔机的笔孔内,然后手动打开削笔机的开关,才能实现对笔头的切削;切削完后又需要手动关闭削笔机的开关。这种使用方式不仅操作繁琐,而且容易因误触开关导致削笔机意外关闭,造成笔头断裂在笔孔内部的问题。

技术实现思路

1、本实用新型的目的是解决现有技术中的电动削笔机需要由人工控制开关,不仅操作繁琐,而且存在误触发的问题。

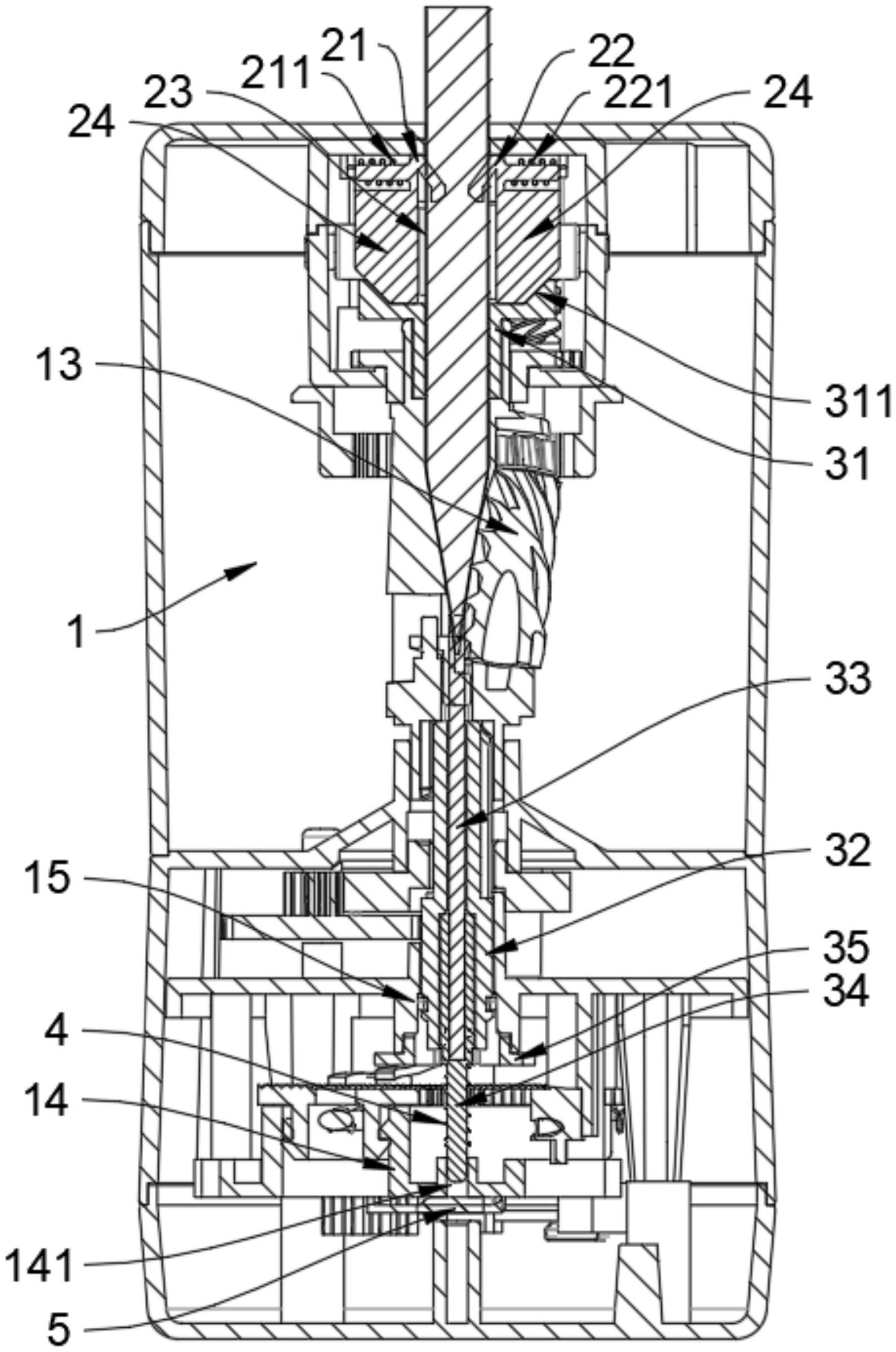

2、为解决上述问题,本实用新型提供一种全自动削笔机,包括壳体和位于壳体内的可沿横向相互靠近或远离的第一滑块和第二滑块,所述第一滑块和第二滑块的相对侧设有沿竖向的插笔孔,所述壳体内还设有切削开关和位于插笔孔下方且可沿竖向滑动的承接组件,所述第一滑块和第二滑块的下侧均设有引导部,所述承接组件包括抵接至所述引导部的导向件和朝向切削开关设置的抵触件;当所述第一滑块和第二滑块相互远离时所述引导部将所述导向件推往远离所述插笔孔的方向,以使得抵触件触发切削开关开启;所述壳体内还设有作用于承接组件的复位弹簧,所述复位弹簧用于将承接组件推往靠近插笔孔的方向,以使得抵触件控制切削开关关闭。

3、上述方案通过在第一滑块和第二滑块设置引导部,同时将承接组件的导向件抵接至引导部,在初始状态下第一滑块和第二滑块之间的插笔孔直径小于笔杆直径,从而当笔杆插入插笔孔时将推动第一滑块和第二滑块将相互远离,此时导向件在引导部的作用下沿远离插笔孔的方向移动,使得承接组件的抵触件产生位移并触发切削开关,即可实现自动化切削;当切削结束后笔杆从插笔孔拔出后,复位弹簧将推动承接组件沿靠近插笔孔的方向移动,抵触件与切削开关脱离,第一滑块和第二滑块复位。

4、作为优选的,所述壳体内设有位于承接组件的下方的支架,所述支架设有沿竖向的供承接组件滑动插接的通孔,所述复位弹簧的一端抵接至所述支架且另一端连接至所述承接组件,支架上的通孔的设置能够实现对承接组件的导向作用,使得承接组件的滑动更为稳定。

5、作为优选的,所述壳体内设有拨盘,所述拨盘包括延伸至壳体外部的拨动部和位于支架下方的限位部,所述限位部的上侧设有若干个阶梯面,所述拨盘与壳体为活动连接以使得不同的阶梯面移动至通孔下方,限位部用于对穿过通孔的承接组件进行抵接,调整承接组件相对插笔孔的最大可滑动距离,进而实现对笔杆的切削长度的调整。

6、作为优选的,所述承接组件还包括套管,所述套管转动连接于所述导向件的下部,所述抵触件包括朝向切削开关设置的压片和可转动地套接于套管外的转接环,所述壳体内设有用于对所述转接环进行周向固定的限位架。

7、作为优选的,所述承接组件还包括位于套管内且相互抵接的上芯杆和下芯杆,所述上芯杆可活动地插设于套管的上部并用于供笔尖进行抵接,所述下芯杆插设于套管的下部,所述下芯杆相对套管周向固定且轴向可滑动,所述下芯杆滑动插接至所述通孔,所述复位弹簧的一端抵接至所述支架且另一端连接至所述下芯杆,拨盘的限位部用于对下芯杆进行抵接,实现对承接组件相对插笔孔的最大可滑动距离的调整,而承接组件相对插笔孔的滑动距离对应了笔头的切削长度,因此通过拨动拨盘即可实现调整笔头的切削长度的效果。

8、作为优选的,所述引导部分别凸出于所述第一滑块的下侧面和第二滑块的下侧面,所述导向件设有朝向引导部设置的导向槽,所述导向槽的槽壁倾斜设置以使得槽宽沿远离插笔孔的方向逐渐减小,所述引导部抵接至所述导向槽的槽壁,从而当第一滑块第二滑块相互远离时将对导向槽产生推力,使得导向件发生位移。

9、作为优选的,所述壳体内设有作用于第一滑块的第一弹性件和作用于第二滑块的第二弹性件,所述第一弹性件和第二弹性件分别推动第一滑块和第二滑块相互靠近,从而实现第一滑块和第二滑块更好的复位。

10、作为优选的,所述第一弹性件和第二弹性件均为弹簧,所述第一弹性件的一端抵接至所述第一滑块远离第二滑块的一侧且另一端抵接至壳体,所述第二弹性件的一端抵接至所述第二滑块远离第一滑块的一侧且另一端抵接至壳体。

11、作为优选的,所述壳体内还设有切削刀片和用于带动切削刀片旋转的切削电机,所述切削开关设有弹性触片,所述弹性触片被抵触件推动而形变时所述切削开关控制切削电机启动,所述弹性触片与抵触件分离时所述切削开关控制切削电机关闭。

12、与现有技术相比,上述方案通过对承接组件进行设计,使得第一滑块和第二滑块能够在笔杆插入时带动导向件产生位移,从而自动触发切削开关对笔杆进行切削;而切削结束之后,一旦笔杆从插笔孔拔出,复位弹簧将推动承接组件沿靠近插笔孔的方向移动,抵触件与切削开关脱离,第一滑块和第二滑块复位,从而实现全自动化的切削,操作简单无需人工开关,且结构精简、运行稳定。

技术特征:

1.一种全自动削笔机,包括壳体(1)和位于壳体(1)内的可沿横向相互靠近或远离的第一滑块(21)和第二滑块(22),所述第一滑块(21)和第二滑块(22)的相对侧设有沿竖向的插笔孔(23),其特征在于,所述壳体(1)内还设有切削开关(16)和位于插笔孔下方且可沿竖向滑动的承接组件,所述第一滑块(21)和第二滑块(22)的下侧均设有引导部(24),所述承接组件包括抵接至所述引导部(24)的导向件(31)和朝向切削开关(16)设置的抵触件(35);当所述第一滑块(21)和第二滑块(22)相互远离时所述引导部(24)将所述导向件(31)推往远离所述插笔孔(23)的方向,以使得抵触件(35)触发切削开关(16)开启;所述壳体(1)内还设有作用于承接组件的复位弹簧(4),所述复位弹簧(4)用于将承接组件推往靠近插笔孔(23)的方向,以使得抵触件(35)控制切削开关(16)关闭。

2.根据权利要求1所述的一种全自动削笔机,其特征在于,所述壳体(1)内设有位于承接组件的下方的支架(14),所述支架(14)设有沿竖向的供承接组件滑动插接的通孔(141),所述复位弹簧(4)的一端抵接至所述支架(14)且另一端连接至所述承接组件。

3.根据权利要求2所述的一种全自动削笔机,其特征在于,所述壳体(1)内设有拨盘(5),所述拨盘(5)包括延伸至壳体(1)外部的拨动部(51)和位于支架(14)下方的限位部(52),所述限位部(52)的上侧设有若干个阶梯面,所述拨盘(5)与壳体(1)为活动连接以使得不同的阶梯面移动至通孔(141)下方。

4.根据权利要求2或3所述的一种全自动削笔机,其特征在于,所述承接组件还包括套管(32),所述套管(32)转动连接于所述导向件(31)的下部,所述抵触件(35)包括朝向切削开关(16)设置的压片和可转动地套接于套管(32)外的转接环,所述壳体(1)内设有用于对所述转接环进行周向固定的限位架(15)。

5.根据权利要求4所述的一种全自动削笔机,其特征在于,所述承接组件还包括位于套管(32)内且相互抵接的上芯杆(33)和下芯杆(34),所述上芯杆(33)可活动地插设于套管(32)的上部并用于供笔尖进行抵接,所述下芯杆(34)插设于套管(32)的下部,所述下芯杆(34)相对套管(32)周向固定且轴向可滑动,所述下芯杆(34)滑动插接至所述通孔(141),所述复位弹簧(4)的一端抵接至所述支架(14)且另一端连接至所述下芯杆(34)。

6.根据权利要求2所述的一种全自动削笔机,其特征在于,所述引导部(24)分别凸出于所述第一滑块(21)的下侧面和第二滑块(22)的下侧面,所述导向件(31)设有朝向引导部(24)设置的导向槽(311),所述导向槽(311)的槽壁倾斜设置以使得槽宽沿远离插笔孔(23)的方向逐渐减小,所述引导部(24)抵接至所述导向槽(311)的槽壁。

7.根据权利要求1或6所述的一种全自动削笔机,其特征在于,所述壳体(1)内设有作用于第一滑块(21)的第一弹性件和作用于第二滑块(22)的第二弹性件,所述第一弹性件和第二弹性件分别推动第一滑块(21)和第二滑块(22)相互靠近。

8.根据权利要求7所述的一种全自动削笔机,其特征在于,所述第一弹性件和第二弹性件均为弹簧,所述第一弹性件的一端抵接至所述第一滑块(21)远离第二滑块(22)的一侧且另一端抵接至壳体(1),所述第二弹性件的一端抵接至所述第二滑块(22)远离第一滑块(21)的一侧且另一端抵接至壳体(1)。

9.根据权利要求1所述的一种全自动削笔机,其特征在于,所述壳体(1)内还设有切削刀片(13)和用于带动切削刀片(13)旋转的切削电机(12),所述切削开关(16)设有弹性触片(161),所述弹性触片(161)被抵触件(35)推动而形变时所述切削开关(16)控制切削电机(12)启动,所述弹性触片(161)与抵触件(35)分离时所述切削开关(16)控制切削电机(12)关闭。

技术总结

一种全自动削笔机,包括壳体和位于壳体内的第一滑块和第二滑块,第一滑块和第二滑块的相对侧设有插笔孔,壳体内还设有切削开关和可沿竖向滑动的承接组件,第一滑块和第二滑块均设有引导部,承接组件包括抵接至引导部的导向件和朝向切削开关设置的抵触件;第一滑块和第二滑块相互远离时引导部将导向件推往远离插笔孔的方向,以使得抵触件触发切削开关开启;壳体内还设有作用于承接组件的复位弹簧,复位弹簧用于将承接组件推往靠近插笔孔的方向,以使得抵触件控制切削开关关闭。上述方案通过对承接组件进行设计,使得第一滑块和第二滑块能够根据笔杆是否插入而自动触发切削开关对笔杆进行切削,操作简单无需人工开关,且结构精简、运行稳定。

技术研发人员:赵娇爱

受保护的技术使用者:赵娇爱

技术研发日:20230217

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!