异形结构装饰板的生产方法及异形结构装饰板与流程

1.本发明涉及装饰面板生产技术领域,特别涉及一种异形结构装饰板的生产方法及异形结构装饰板。

背景技术:

2.随着现代科技的发展,家用电器及个人数码电子产品的外观能给用户带来直接的视觉体验,很大程度上决定着用户的购买意愿。为了进一步提高电子产品的外观质量,满足用户越来越高的审美需求,人们一直在不断努力采用新材料、新工艺、新技术及新设备来提高电子产品外观质量。

3.目前,家用电器及个人数码电子产品中,如手机背板和空调电器面板制备方法中,对于表面为平面的手机背板和空调电器面板,可采用常规处理方式设置涂层,比如辊涂、喷涂、淋涂、丝印、溅射、电镀等,因此,在平面上加工复合涂层较为方便。但是,随着技术的快速发展,手机背板和空调电器面板等大多采用一体成型的异形结构壳体(也称之为3d壳体),结构越来越复杂,以适配各种功能器件的安装及外形美观要求,因此,难以在异形结构壳体表面通过常规表面处理方式设置涂层,来满足用户对电子产品装饰壳体审美及保护需求。

技术实现要素:

4.为了解决对异形结构壳体外观表面处理,以满足用户对电子产品装饰壳体审美及保护需求,本发明提出了一种异形结构装饰板的生产方法。

5.本发明的技术方案是这样实现的:

6.本发明公开了一种异形结构装饰板的生产方法,包括以下步骤:

7.步骤一、柔性纹理复合膜片的制备:包括如下步骤:

8.步骤101、开料,将柔性纹理膜根据需要分切成合理尺寸的柔性纹理膜片;

9.步骤102、在所述柔性纹理膜片的纹理面上涂覆双固化树脂,经高温烘烤形成涂胶层;

10.步骤103、在所述涂胶层下表面涂覆彩色uv光固树脂,经高温烘烤形成透光颜色层;

11.步骤104、在所述透光颜色层下表面丝印logo图案,并经过高温烘烤形成logo层;

12.步骤105、在所述logo层下表面拓印形成第一纹理层;

13.步骤106、在所述第一纹理层表面磁控溅射方式设有电镀层;

14.步骤107、在所述电镀层下表面丝印uv光固树脂,经高温烘烤形成遮光层;

15.步骤108、在所述遮光层下表面辊涂一层热固胶,形成粘合层;

16.步骤二、异形结构复合体的制备:在真空中,将柔性纹理复合膜片的粘合层与异形结构壳体的表面贴合相接形成异形结构复合体,然后通过脱模,剥离柔性纹理膜片,在异形结构复合体表面拓印形成第二纹理层;

17.步骤三、将异形结构复合体在高温和汞灯双固化作用下,得到异形结构装饰板。

18.进一步地,在所述步骤101中,柔性纹理膜片为tpu材质、或硅胶材质。

19.进一步地,在所述步骤102中,双固化树脂烘烤温度130℃,烘烤时间为2~3分钟形成涂胶层。

20.进一步地,在所述步骤104中,logo图案经过80℃下,经过30分钟烘烤形成logo层。

21.进一步地,在所述步骤106中,电镀层为铟、锡合金材料,电镀层厚度为300~400纳米。

22.进一步地,在所述步骤三中,异形结构复合体,先在80℃下,经过30分钟烘烤,然后在800~1200mj汞灯全方位光照3~5秒,异形结构装饰板成型。

23.本发明还提供了一种采用上述的异形结构装饰板的生产方法制备的异形结构装饰板,异形结构装饰板包括:

24.异形结构壳体;

25.粘合层,设置在所述异形结构壳体的上表面;

26.遮光层,设置在粘合层下表面,通过粘合层与异形结构壳体的上表面贴合连接;

27.电镀层,设置在遮光层的表面上;

28.光学纹理层,设置在电镀层的表面上;

29.logo层,设置在所述光学纹理层的表面上;

30.透光颜色层,设置在logo层的表面上;

31.涂胶层,设置在所述透光颜色层的表面上;

32.纹理层,设置在所述涂胶层的表面上。

33.进一步地,所述涂胶层为uv光固树脂材料。

34.进一步地,所述电镀层为铟、锡合金材料。

35.进一步地,所述遮光层为黑色、或白色树脂材料。

36.实施本发明的一种异形结构装饰板的生产方法及异形结构装饰板,具有以下有益的技术效果:

37.本发明可实现在异形结构壳体表面上进行拓印复合纹理保护层,强度高,耐磨性好,不易划伤,色彩丰富炫丽,富有层次感,且制备工艺简单,加工成本较低。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

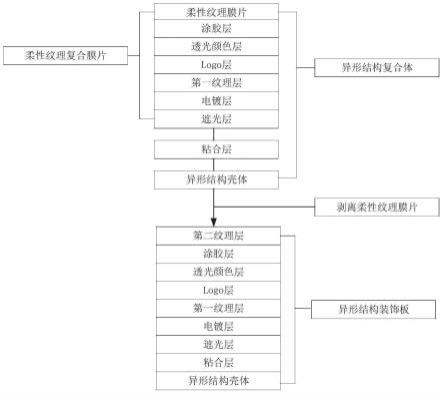

39.图1为本发明的异形结构装饰板的生产方法的层叠示意图;

40.图2为本发明的异形结构装饰板的截面示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

43.本实施例中异形结构装饰板的生产方法以3d手机背板的生产方法为例加以说明,当然,异形结构装饰板也可以是其它的家用电器面壳或个人数码电子产品面壳,比如空调装饰面板、平板电脑壳体等,其表面生产方法与手机背板的生产方法基本相同。

44.请参阅图1,实施例一,以3d手机背板的生产方法为例加以说明,一种异形结构装饰板的生产方法包括以下步骤:

45.步骤一、柔性纹理复合膜片的制备:包括如下步骤:

46.步骤101、开料,将柔性纹理膜根据需要分切成合理尺寸的柔性纹理膜片,柔性纹理膜片表面设有纹理面,纹理面用于拓印纹理,本发明的柔性纹理膜片采用硅胶材质。硅胶材质的柔性纹理膜片具有柔软性及耐高温特点。其一,由于具有耐高温特点,因此,柔性纹理膜片在高温烘烤时也不易变形;其二,由于具有柔软性能,具有较好的贴合度,柔性纹理膜片可随3d手机背板表面起伏变化实现完全包覆。

47.步骤102、在柔性纹理膜片的纹理面上涂覆双固化树脂,双固化树脂采用官能为2.3的丙稀酸树脂,涂覆可采用辊涂方式,经温度130℃,烘烤时间为2分钟固化形成涂胶层。需要说明的是,在本步骤中,双固化树脂经过高温第一次固化,还要通过汞灯进行第二固化以实现完全固化,固化形成的涂胶层具有高耐磨的特性。

48.步骤103、在涂胶层下表面涂覆彩色uv光固树脂,经固化形成为透光颜色层,透光颜色层可以是半透明的透光颜色层。其中,涂覆方式为辊涂、或喷涂、或淋涂,彩色uv光固树脂采用具有颜色的树脂材料,且树脂材料经uv光进行固化,经固化形成为透光颜色层,其颜色根据需要选取不同色彩的树脂材料。

49.步骤104、在所述透光颜色层下表面丝印logo图案,将分子量为1000的丙稀酸树脂通过丝网印刷在透光颜色层下表面,丝网印刷的网版为100目,刮胶硬度为75度,通过在温度为80℃环境下进行烘烤,烘烤时间为30min固化形成logo层。

50.步骤105、在所述logo层下表面拓印形成第一纹理层,将转印模具中的目标纹理通过uv转印工艺转印至logo层下表面形成第一纹理层。

51.步骤106、在所述第一纹理层表面通过磁控溅射方式设有电镀层,通过磁控溅射装置,在第一纹理层上进行电镀形成电镀层,该电镀层为铟、锡合金材料,电镀层厚度为300纳米,由于电镀层具有金属光泽质感,起到了增亮、增鲜效果。

52.步骤107、在所述电镀层下表面丝印uv光固树脂,uv光固树脂选用黑色、或者白色uv光固树脂,将uv光固树脂通过丝网印刷在电镀层表面上,在温度为80℃的环境下进行烘烤,烘烤时间为30min,固化成形得到遮光层,遮光层作用是:遮盖基材(即异形结构壳体)自身缺陷及衬托上层颜色。

53.步骤108、在所述遮光层下表面辊涂一层热固环保胶,形成粘合层,完成柔性纹理复合膜片制备,其粘合层用于柔性纹理复合膜片与异形结构壳体相贴合连接。

54.步骤二、异形结构复合体的制备:在真空3d拓印机内,将柔性纹理复合膜片的粘合层与异形结构壳体(即待表面处理的手机背板)的表面贴合相接形成异形结构复合体,具体

地,通过真空3d拓印机设备功放产生正负压,使柔性纹理复合膜片与异形结构壳体完成拓印贴合,随后通过自动脱模功能将柔性纹理膜片单独分离开,在异形结构复合体表面拓印形成第二纹理层。

55.步骤三、将异形结构复合体在高温和汞灯双固化作用下,具体地,异形结构复合体先在80℃下,经过30分钟烘烤,然后在800~1200mj汞灯全方位光照3秒,得到异形结构装饰板。

56.本发明中,制备的柔性纹理复合膜片面积略大于异形结构壳体的表面积,以便柔性纹理复合膜片完全包覆在异形结构壳体(即手机背板)表面上。

57.实施本发明的一种异形结构装饰板的生产方法,具有以下有益的技术效果:

58.本发明可实现在3d手机背板表面上进行拓印复合纹理保护层,强度高,耐磨损,表面不易划伤,色彩丰富炫丽,富有层次感,且制备工艺简单,加工成本较低。

59.请参阅图2,本发明还提供了一种采用上述的生产方法制备的异形结构装饰板,异形结构装饰板为3d手机背板,3d手机背板包括:手机背板、粘合层、遮光层、电镀层、第一纹理层、logo层、透光颜色层、涂胶层和第二纹理层。其中:

60.手机背板;

61.粘合层,设置在所述手机背板的上表面;

62.遮光层,设置在粘合层下表面,通过粘合层与手机背板的上表面贴合连接;

63.电镀层,设置在遮光层的表面上;

64.第一纹理层,设置在电镀层的表面上;

65.logo层,设置在所述第一纹理层的表面上;

66.透光颜色层,设置在logo层的表面上;

67.涂胶层,设置在所述透光颜色层的表面上;

68.第二纹理层,设置在所述涂胶层的表面上。

69.其中,异形结构壳体的手机背板,具有平面、凸面、凹面、弧形面、弯曲面及折弯面,手机背板可采用金属材质、或玻纤材质、或塑料材质,优选为玻纤材质。

70.实施本发明的一种异形结构装饰板的,具有以下有益的技术效果:

71.本发明的3d手机背板表面上进行拓印复合纹理多层保护层,强度高,耐磨损,表面不易划伤,色彩丰富炫丽,富有层次感,且制备工艺简单,加工成本较低。

72.实施例二,一种异形结构装饰板的生产方法,本实施例中异形结构装饰板的生产方法以3d空调装饰面板的生产方法为例加以说明。

73.3d空调装饰面板的生产方法包括以下步骤:

74.步骤一、柔性纹理复合膜片的制备:包括如下步骤:

75.步骤101、开料,将柔性纹理膜根据需要分切成合理尺寸的柔性纹理膜片,柔性纹理膜片表面设有纹理面,纹理面用于拓印纹理,本发明的柔性纹理膜片采用tpu材质。tpu材质的柔性纹理膜片具有柔软性特点。由于具有柔软性能,具有较好的贴合度,柔性纹理膜片将3d空调装饰面板表面及折边实现完全包覆。

76.步骤102、在柔性纹理膜片的纹理面上涂覆双固化树脂,双固化树脂采用官能为2.3的丙稀酸树脂,涂覆可采用辊涂方式,经温度130℃,烘烤时间为3分钟固化形成涂胶层。需要说明的是,在本步骤中,双固化树脂经过高温第一次固化,还要通过汞灯进行第二固化

以实现完全固化,固化形成的涂胶层具有高耐磨的特性。

77.步骤103、在涂胶层下表面涂覆彩色uv光固树脂,经固化形成为透光颜色层,透光颜色层可以是半透明的透光颜色层。其中,涂覆方式为辊涂、或喷涂、或淋涂,彩色uv光固树脂采用具有颜色的树脂材料,且树脂材料经uv光进行固化,经固化形成为透光颜色层,其颜色根据需要选取不同色彩的树脂材料。

78.步骤104、在所述透光颜色层下表面丝印logo图案,将分子量为1000的丙稀酸树脂通过丝网印刷在透光颜色层下表面,丝网印刷的网版为100目,刮胶硬度为75度,通过在温度为80℃环境下进行烘烤,烘烤时间为30min固化形成logo层。

79.步骤105、在所述logo层下表面拓印形成第一纹理层,将转印模具中的目标纹理通过uv转印工艺转印至logo层下表面形成第一纹理层。

80.步骤106、在所述第一纹理层表面通过磁控溅射方式设有电镀层,通过磁控溅射装置,在第一纹理层上进行电镀形成电镀层,该电镀层为铟、锡合金材料,电镀层厚度为400纳米,由于电镀层具有金属光泽质感,起到了增亮、增鲜效果。

81.步骤107、在所述电镀层下表面丝印uv光固树脂,uv光固树脂选用黑色、或者白色uv光固树脂,将uv光固树脂通过丝网印刷在电镀层表面上,在温度为80℃的环境下进行烘烤,烘烤时间为30min,固化成形得到遮光层,遮光层作用是:遮盖基材(即异形结构壳体)自身缺陷及衬托上层颜色。

82.步骤108、在所述遮光层下表面辊涂一层热固环保胶,形成粘合层,完成柔性纹理复合膜片制备,其粘合层用于柔性纹理复合膜片与3d空调装饰面板相贴合连接。

83.步骤二、异形结构复合体的制备:在真空3d拓印机内,将柔性纹理复合膜片的粘合层与3d空调装饰面板的表面贴合相接3d空调装饰面板复合体,具体地,通过真空3d拓印机设备功放产生正负压,使柔性纹理复合膜片与3d空调装饰面板复合体完成拓印贴合,随后通过自动脱模功能将柔性纹理膜片单独分离开,在3d空调装饰面板表面拓印形成第二纹理层。

84.步骤三、将3d空调装饰面板复合体在高温和汞灯双固化作用进行固化,具体地,3d空调装饰面板复合体先在80℃下,经过30分钟烘烤,然后在800~1200mj汞灯全方位光照3秒,得到3d空调装饰面板。

85.实施本发明的一种异形结构装饰板的生产方法,具有以下有益的技术效果:

86.本发明可实现在异形结构壳体上进行表面拓印纹理保护层,制备工艺简单,加工成本较低,其装饰面的图案丰富,具有绚丽的视觉效果,广泛适用家用电器及个人数码电子产品装饰面板的工艺生产。

87.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,采用全部或部分实施,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1