包括隔板和至少一个光导的封闭机动车辆光学壳体的透镜的制作方法

1.本发明要求于2020年4月15日提交的法国申请2003747的优先权,该申请的内容(文本、附图和权利要求)通过引用并入本文。

2.本发明涉及机动车辆的照明和信号的技术领域。

背景技术:

3.法规要求每个机动车辆装备有发光信号装置,以便可向其他道路使用者警告机动车辆的位置和机动车辆的驾驶员的意图。

4.为了便利化照明和信号装置在机动车辆上的组装,所述照明和信号装置集合在光学单元中。所述光学单元包括光学壳体,所述光学壳体中存在远光灯、尾灯、倒车灯、转向指示灯、位置灯类型的发光装置。所述光学壳体由透明透镜封闭,以便使所述发光装置免受恶劣天气影响,同时使其他道路使用者能够看到所述发光装置。所述发光装置由此经限制在由平面形式或基本平面形式的透镜封闭的光学壳体中。所述光学单元由此是形式不怎么多样或不怎么与众不同的。

技术实现要素:

5.本发明旨在提供一种穿透透镜的光学系统的原始配置,以便能够实施形式多样且与众不同的光学单元。

6.为此,本发明提供了一种用于封闭机动车辆的光学壳体的透镜,所述透镜包括隔板和至少一个光导。本发明的特征在于,所述隔板是至少部分地不透明的,并且,所述至少一个光导穿过所述隔板,使得所述光导的近端端部处在所述隔板的内表面对面,以及使得所述光导的远端端部处在所述隔板的外表面对面。

7.换句话说,本发明提供了穿透透镜的一个或多个光导的通道,使得所述至少一个光导的端部在由所述透镜封闭的光学单元外部可见。由此,由根据本发明的透镜封闭的光学单元的可见表面具有三维形式,该三维形式明显比当前透镜的平面形式或基本平面形式更加与众不同。本发明因此提供了一种穿透透镜的光导的原始配置,以便能够实施形式多样且与众不同的光学单元。

8.术语“透镜”理解成一种隔板,所述隔板用于封闭光学壳体的开口,以便阻止从所述开口引入湿气和灰尘。

9.根据本发明的实施变型,所述隔板的外表面是凹面形式的。该实施例有利地能够使穿过所述隔板的光导的远端端部定位在光学壳体内部。

10.根据本发明的另一实施变型,所述隔板是对日光不透明的。该实施例有利地能够例如通过使得在隔板的外表面与机动车辆的车身之间颜色协调来加强光学单元的可见表面的美感。

11.根据本发明的另一实施变型,所述至少一个光导是纵向形式的。根据优选实施例,所述至少一个光导是平面形式的。

12.根据本发明的另一实施变型,所述隔板的内表面由透明的支撑层覆盖。所述支撑层优选地是对日光透明的。术语“支撑层”理解成在正常使用期间给隔板以及给用于光学单元的透镜赋予稳定或基本稳定的机械性能的层。优选地,所述支撑层还覆盖了穿过所述隔板的至少一个光导的近端端部。

13.根据本发明的另一实施变型,所述至少一个光导的远端端部包括有利于根据大于30

°

的发射角度(优选地大于40

°

或大于70

°

的发射角度)穿透所述端部发射光束的有利形式。所述有利形式可以是倾斜形式的、凸面形式的和/或颗粒形式的。

14.本发明还涉及一种光学单元,所述光学单元包括用于机动车辆的透镜,并且由上述透镜封闭。

15.本发明还涉及一种用于制造透镜的制造方法,所述透镜用于封闭机动车辆的光学壳体,所述制造方法实施以下步骤:

[0016]-对至少部分地不透明的隔板穿孔,以便设置穿透所述隔板的至少一个通道;然后

[0017]-使光导插入在至少一个通道中,使得所述光导的近端端部处在所述隔板的内表面对面,以及使得所述光导的远端端部处在所述隔板的外表面对面;然后

[0018]-使所述光导与所述隔板连成一体。

[0019]

根据实施变型,所述隔板的内表面由如上描述的支撑层覆盖。

[0020]

其它优点和特征可从下文的描述中更清楚地显现出来。

附图说明

[0021]

通过阅读仅作为非限制性示例给出的详细说明和附图,将更好地理解本发明,在所述附图中:

[0022]

图1示出了根据本发明的透镜的示意性纵向剖视图;

[0023]

图2示出了光学单元的示意性纵向剖视图,该光学单元包括由图1所示的透镜封闭的光学壳体;

[0024]

图3示出了用于制造根据本发明的透镜的第一制造步骤;

[0025]

图4示出了用于制造根据本发明的透镜的第二制造步骤;

[0026]

图5示出了用于制造根据本发明的透镜的第三制造步骤;

[0027]

图6示出了用于制造根据本发明的透镜的第四制造步骤。

具体实施方式

[0028]

在这些附图中,相同的附图标记用于表示相同的元件。

[0029]

回顾一下,本发明提供了一种穿透透镜的光学系统的原始配置,以便能够实施形式多样且与众不同的光学单元。

[0030]

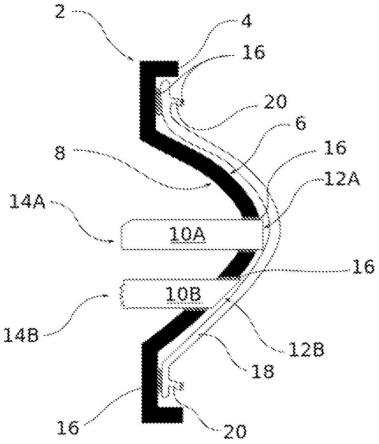

图1示出了根据本发明的透镜2的第一非限制性实施例,所述透镜用于封闭机动车辆的光学单元的光学壳体。

[0031]

根据该第一实施例,所述透镜包括不透明的(优选地黑色的)隔板4。所述隔板由内表面6和外表面8限界,该内表面用于处在光学壳体的内表对面,该外表面与内表面6相反且用于与在所述光学壳体外部的外部环境接触。

[0032]

根据本示例,所述隔板的外表面8是凹面形式的,优选地是椭圆形形式的。内表面6

与外表面8平行或基本平行。

[0033]

沿着与外表面8垂直的方向限定的隔板4的厚度介于在2mm与10mm之间(优选地在2mm与5mm之间)。隔板4基于聚合物基材料形成。作为非限制性示例,隔板4基于聚甲基丙烯酸甲酯(还已知称为缩写pmma)制成。

[0034]

透镜2由两个平面形式的光导10穿过。所述光导配置用于彼此之间平行或基本平行。每个光导10包括处在所述隔板的内表面6对面的近端端部12以及处在所述隔板的外表面8对面的远端端部14。所述光导的近端端部12a、12b用于由存在于光学壳体中的发光装置照明,并且远端端部14a、14b用于在所述光学壳体外部投射由所述装置发射的光束。同一光导的近端端部和远端端部可远离介于在1cm与50cm之间(优选地在5cm与10cm之间)的距离。

[0035]

所述光导的远端端部优选地根据由照明所述光导的发光装置发射的光信号适配。根据本示例,光导10a在自身的远端端部14a位置处倾斜,以便使经发射光束沿着所期望的方向定向。光导10b的远端端部14b是凸面形式的并且其表面是颗粒的,以便促进经发射光束的更大的扩散角度。

[0036]

光导10通过粘合、焊接或其它类型的已知方式与所述隔板连成一体。根据本示例,通过超声波实施的焊缝16使每个光导10与隔板4联接。优选地,焊缝20通过振动、超声波或光辐射实施。

[0037]

透镜2还包括支撑层18,该支撑层覆盖光导的近端端部12以及隔板4的内表面6。根据本示例,所述支撑层是对日光透明的并且基于聚甲基丙烯酸甲酯制成。所述支撑层可有利地加强所述隔板的机械性能,以便能够在正常使用期间保护所述透镜的形式。根据本示例,沿着与所述隔板的内表面6垂直的方向限定的支撑层的厚度介于在2mm与10mm之间(优选地在2mm与5mm之间)。

[0038]

支撑层18在自身的周边位置处设有齿20,所述齿用于贴靠光学壳体的边缘,如下文所示。

[0039]

优选地,所述支撑层维持抵靠所述隔板的内表面6,以便在之后防止向支撑层18与隔板4之间引入液体或气体。根据本示例,通过超声波实施的焊缝20实施在隔板4与支撑层18之间且在其周边位置处,以便使得在所述隔板与所述支撑层之间的空间密封。优选地,焊缝20通过振动、超声波或光辐射(激光)实施。

[0040]

现在,图2示出了机动车辆的光学单元22的示意性剖视图,该光学单元包括由上文描述的透镜2封闭的光学壳体24。光学壳体24包括电致发光二极管类型的发光装置26,所述发光装置配置成处在所述光导的近端端部12对面,以便能够使由所述装置发射的光束在所述光导的远端端部14位置处扩散。透镜2借助于经实施在齿20与光学壳体之间的焊缝20密封地维持在光学壳体24处。优选地,焊缝20通过振动、超声波或光辐射(激光)实施。

[0041]

有利地,根据本发明的透镜2能够使所述光导的远端端部14定位在光学壳体24外部。由此,由光导10的远端端部发射的光束不可能经偏转和/或由封闭所述光学壳体的透明或部分透明的壁吸收。由此,本发明能够更好地管控由光学单元22发射的发光信号的光照能见角度。根据另一优点,所述光导在光学壳体24外部的部分存在给光学单元22的可见表面赋予了三维外观。由此可实施非常多变且多样的形式,以便例如作用于所述光导彼此之间的定位和/或作用于从所述光导突出的长度,以允许在光学单元之间的更大差异。

[0042]

本发明还涉及一种用于制造上文描述的透镜2的制造方法。

[0043]

根据本发明的制造方法实施图3所示的第一穿孔步骤。在该步骤期间,通道28设置成穿透如上文描述的隔板4。

[0044]

所述通道经定尺寸成在图4所示的第二步骤期间允许平面形式的光导10的插入。

[0045]

在图5所示的第三步骤期间,所述光导通过胶合类型或通过超声波实施的焊缝16类型的已知方式与所述隔板连成一体。

[0046]

在图6所示的第四步骤期间,所述隔板的内表面6由支撑层18覆盖。所述支撑层是与所述内表面6形式互补的,以便便利化所述支撑层和所述内表面的叠加。

[0047]

在图1所示的第五步骤期间,隔板4和支撑层18通过胶合类型或通过超声波实施的焊缝20类型的已知方式密封地连成一体。优选地,隔板4、光导10和支撑层18基于共同的材料(聚甲基丙烯酸甲酯)制成,以便便利化和保证在所述隔板、所述光导和所述支撑层之间的良好焊缝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1