LED照明装置的制作方法

led照明装置

技术领域

1.本发明涉及led照明装置。特别涉及在内包安装有led的基板的壳体开设有内压调整孔的led照明装置。

背景技术:

2.伴随led的高亮度化,车辆的外装采用使用led的照明装置的事例增加。在该情况下,由于是外装装置,因此将安装有led的基板内包在防水壳体中。为了调整内部的空气压力而在防水壳体开设有内压调整孔,内压调整孔被不使水分透过而使空气透过的材质的密封材料密封。由此,能够既防止水分进入到防水壳体内部、又调整防水壳体内部的压力。

3.在专利文献1中记载了一种用于保护电子电路免受esd(静电放电)影响的保护电路。

4.专利文献1:日本特开2014-220266号公报

5.但是,当在防水壳体开设有内压调整孔的情况下,问题在于静电放电经由该内部调整孔而进入到防水壳体内部。以往,通过在led的驱动电路追加齐纳二极管等静电保护元件来保护led,但近几处于使用大量led的趋势,齐纳二极管的数量也增加而导致成本增加。另外,如专利文献1那样,另外准备保护电路使电路变得复杂,成本果然增加。因此,追求防止led的静电破坏而不使用静电保护元件、保护电路。

技术实现要素:

6.因此,本发明的目的在于实现防止led的静电破坏的led照明装置。

7.本发明的led照明装置的特征在于,具有:基板;led,安装于基板;壳体,内包基板,并开设有内压调整孔;密封部,封堵内压调整孔,由不使水分通过而使空气透过的材料构成;正极端子及负极端子,设置于基板,并与外部电源连接;第一焊盘部,其设置于基板,并设置于在从壳体的外部自轴向观察内压调整孔时与内压调整孔对置的区域;以及第一配线部,设置于所述基板,将正极端子和负极端子中的一方与第一焊盘部连接成一条通路。

8.也可以是第一焊盘部为由金属膜和设置于金属膜上的焊料层构成的层叠体。

9.也可以是第一配线部的长度为10cm以下。

10.也可以是还具有第二焊盘部,设置于基板,并设置于在从壳体的外部沿轴向观察内压调整孔时与内压调整孔对置的区域,并设置为与第一焊盘部分离;和第二配线部,设置于基板上,将正极端子和负极端子中的另一方与第二焊盘部连接成一条通路。

11.也可以是第二焊盘部为由金属膜和设置于金属膜上的焊料层构成的层叠体。

12.也可以是第二配线部的长度为10cm以下。

13.也可以是第一焊盘部为去除了圆环的一部分而得的c字型的图案,第二焊盘部为位于第一焊盘部的圆环的内部的圆形的图案。

14.也可以是从内压调整孔到基板的距离为1cm以下。

15.根据本发明,从内压调整孔进入壳体内部的静电能够落到第一焊盘部、第二焊盘

部,并向电池的正极、负极(大地)释放,因此能够防止led的静电破坏。

附图说明

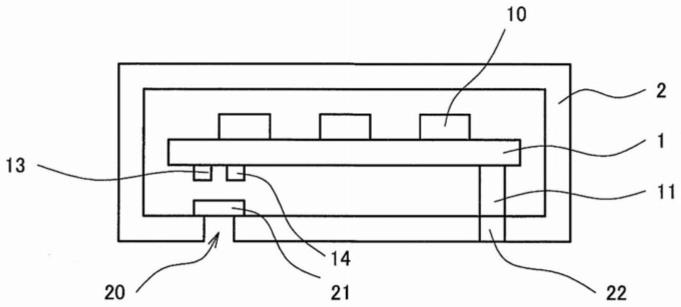

16.图1是示出了实施例1的led照明装置的结构的图。

17.图2是示出了壳体2的外观的图。

18.图3是示出了基板1的背面的图。

19.图4是示出了第一焊盘部13的结构的图。

20.附图标记说明:

[0021]1…

基板;2

…

壳体;10

…

led;11

…

正极端子;12

…

负极端子;13

…

第一焊盘部;14

…

第二焊盘部;15

…

第一配线部;16

…

第二配线部;17

…

金属膜;18

…

焊料层;20

…

内压调整孔;21

…

密封部。

具体实施方式

[0022]

以下,参照附图对本发明的实施例进行说明,但本发明并不限定于实施例。

[0023]

【实施例1】

[0024]

图1是示出了实施例1的led照明装置的结构的图(剖视图)。如图1那样,实施例1的led照明装置具有基板1和内包基板1的壳体2。

[0025]

如图1所示,基板1在一个面(以下为表面)安装有led10和用于驱动led10的驱动电路(未图示)。驱动电路由电阻、晶体管、齐纳二极管等电子部件、以及连接电子部件的金属箔的配线图案构成。图2表示壳体2的背面。图2的长方形的对角线处的i-i向视剖视图为图1。图3表示基板1的另一面(以下为背面)。图3的i-i向视剖视图为图1。如图3所示,具有正极端子11及负极端子12、第一焊盘部13、第二焊盘部14、第一配线部15以及第二配线部16。

[0026]

壳体2为具有内部空间的箱状的防水壳体。在壳体2的内部内包有基板1,保护基板1免受水分影响。壳体2例如由树脂构成。另外,壳体2中的、供来自led10的光放射的一侧的区域由透明部件构成,构成为将光从壳体2内部向外部取出。壳体2的外部形状以及内部空间的形状只要是能够内包基板1的形状就可以任意。

[0027]

在壳体2开设有圆形的内压调整孔20。图2是壳体2的背面,是示出了从内压调整孔20侧观察的外观的图。内压调整孔20用于调整内部空间的压力。能够经由该内压调整孔20在壳体2的外部与内部实现空气的出入,壳体2的内部空间的气压与壳体2的外部的气压大致相等。

[0028]

内压调整孔20设置成与基板1的背面相面对。另外,如后述那样,基板1配置为在从壳体2外部沿内压调整孔20的轴向进行观察的情况下基板1背面的第一焊盘部13、第二焊盘部14与内压调整孔20对置。优选壳体2的内部中的基板1的配置使从内压调整孔20到基板1的背面的距离尽可能短。例如优选为1cm以下。由此,能够使从内压调整孔20进入到壳体内部的静电放电(esd、浪涌)更易落到第一焊盘部13、第二焊盘部14。

[0029]

另外,内压调整孔20被密封部21从壳体2的内部侧覆盖。密封部21为由使空气透过而不使水分透过的材料构成的密封件。由此,能够不使水分从壳体2的外部经由内压调整孔20而进入内部,并能够使空气经由内压调整孔20实现进出。密封部21的材料例如为氟树脂的多孔膜。

[0030]

内压调整孔20的直径只要是能够在壳体2的外部与内部充分且迅速地实现空气的出入的程度即可,例如为5~10mm。此外,在实施例1中,内压调整孔20的形状为圆,但也可以是正方形、长方形、椭圆等其他任意形状。

[0031]

在壳体2设置有连接器22,连接器22与基板1的正极端子11及负极端子12连接。在连接器22连接有电源线,经由该电源线来将外部电源的正极与正极端子11、外部电源的负极(大地)与负极端子12连接。

[0032]

接下来,针对基板1的背面的结构进行说明。

[0033]

图3是示出了基板1的背面的图。如图3那样,在基板1的背面,正极端子11与负极端子12配置为邻接,在距它们3~4cm的位置配置有第一焊盘部13和第二焊盘部14。第一焊盘部13与第二焊盘部14设置于在从壳体2外部对内压调整孔20沿该内压调整孔20的轴向进行观察时与内压调整孔20对置的位置。

[0034]

正极端子11为与外部电源的正极连接的端子。负极端子12为与外部电源的负极(大地)连接的端子。正极端子11及负极端子12的形状只要是能够与连接器22连接的形状就可以任意。

[0035]

如图3所示,第一焊盘部13为去除了圆环的一部分而得的c字型的形状。另外,在从壳体2的外侧沿轴向观察内压调整孔20时,内压调整孔20的周缘与第一焊盘部13的圆环的外周一致。即,使内压调整孔20的中心与第一焊盘部13的圆环的中心一致,并使内压调整孔20的直径与第一焊盘部13的圆环的外周的直径一致。但是,不需要严格一致,圆环的外周的直径也可以是内压调整孔20的直径的1~1.2倍。

[0036]

第一焊盘部13为由设置于基板1的背面上的金属膜17和设置于金属膜17上的焊料层18构成的层叠体(参照图4)。金属膜17的材料为cu、al、au等,能够与形成于基板1的表面的配线图案的材料相同。焊料层18的材料为sn-ag-cu、sn-cu、sn-ag、sn-sb等。

[0037]

焊料层18并非是必须的,也可以仅为金属膜17。但是,优选如实施例1那样设置焊料层18。其理由是因为:第一,保护金属膜17免受腐蚀等。第二,从内压调整孔20进入壳体2内部的静电放电(esd、浪涌)易落到第一焊盘部13,进一步防止led10的静电破坏。通过在金属膜17上形成焊料层18,从而第一焊盘部13变厚,第一焊盘部13的电阻下降,并且从内压调整孔20到第一焊盘部13的距离变近,因此静电放电(esd、浪涌)易落到第一焊盘部13。

[0038]

如图3所示,第二焊盘部14为圆形的点状。第二焊盘部14配置于第一焊盘部13的圆环的内侧中央,并配置为与第一焊盘部13分离。第二焊盘部14的直径为内压调整孔20的直径的1/10~1/5,例如为0.5~2mm。优选第一焊盘部13与第二焊盘部14分离3mm以上。这是为了防止因迁移而导致第一焊盘部13与第二焊盘部14短路。

[0039]

第二焊盘部14与第一焊盘部13同样,为由设置于基板1的背面上的金属膜17和设置于金属膜17上的焊料层18构成的层叠体(参照图4)。金属膜17、焊料层18的材料与第一焊盘部13相同。当然,也可以为不同的材料。

[0040]

第一配线部15为将正极端子11与第一焊盘部13连接的配线图案。第一配线部15不会在中途分支,从第一焊盘部13到正极端子11为一条通路,沿着基板1的边设置成l字型。通过设计为一条通路,从而使静电放电的能量不向正极端子11以外释放,能够将静电的能量保持原样从正极端子11向外部电源的正极释放。

[0041]

第一配线部15的图案只要是从第一焊盘部13到正极端子11连接成一条通路的图

案且是与第二焊盘部14、第二配线部16分离的图案就可以是任意的图案。但是,优选第一配线部15的长度尽可能短。这是为了能够抑制静电的能量在到达正极端子11前向别处泄漏。例如,优选第一配线部15的长度为10cm以下。第一配线部15的线宽只要是能够从第一焊盘部13到正极端子11以足够低的电阻连接的宽度即可。

[0042]

第一配线部15的材料为cu、al、au等,能够与形成于基板1的表面的配线图案的材料相同。

[0043]

第二配线部16为将负极端子12与第二焊盘部14连接的配线图案。如图3那样,第二配线部16通过第一焊盘部13的圆环被切掉的部分,第二配线部16与第一焊盘部13充分分离。例如,优选分离3mm以上。另外,第二配线部16也与第一配线部15同样,不会在中途分支,从第二焊盘部14到负极端子12为一条通路,沿着基板1的边设置成l字型。

[0044]

第二配线部16的图案只要是到第二焊盘部14、第二配线部16连接成一条通路的图案且是与第一焊盘部13、第一配线部15分离的图案就可以是任意的图案。但是,与第一配线部15同样,优选第二配线部16的长度也尽可能短。例如,优选第二配线部16的长度为10cm以下。第二配线部16的线宽只要是能够从第二焊盘部14到负极端子12以足够低的电阻连接的宽度即可。

[0045]

第二配线部16的材料与第一配线部15同样,能够与形成于基板1的表面的配线图案的材料、第一配线部15相同。

[0046]

接下来,针对静电放电(esd、浪涌)进入到壳体2的内部的情况的动作进行说明。

[0047]

在实施例1的led照明装置中,在壳体2开设有内压调整孔20,因此存在静电放电(esd、浪涌)从该内压调整孔20进入壳体2的内部的可能性。

[0048]

这里,从内压调整孔20进入到壳体2的内部的静电放电(esd、浪涌)落到距内压调整孔20较近的位置的导体的可能性高。在实施例1中,在与内压调整孔20对置的位置设置有第一焊盘部13和第二焊盘部14,因此距内压调整孔20最近的导体为第一焊盘部13或第二焊盘部14。因此,静电放电(esd、浪涌)以非常高的概率落向第一焊盘部13或者第二焊盘部14。

[0049]

落到第一焊盘部13的静电(负电荷)通过第一配线部15而到达正极端子11,进一步从正极端子11流向外部电源的正极。第一配线部15是一条通路,没有分支,因此静电的能量不会通过电子部件,不会产生电子部件(特别是led10)的静电破坏,能够将静电向外部电源释放。

[0050]

落到第二焊盘部14的静电(正电荷)也同样能够从第二配线部16向负极端子12、进一步从负极端子12向外部电源的负极(大地)释放。另外,第二配线部16也是一条通路,没有分支,因此不会产生电子部件(特别是led10)的静电破坏,能够将静电(电荷)向外部电源释放。

[0051]

以上,根据实施例1的led照明装置,能够使从内压调整孔20进入到壳体2内部的静电放电(esd、浪涌)落到第一焊盘部13、第二焊盘部14,并能够经由正极端子11、负极端子12向外部电源的正极、负极(大地)释放,因此能够防止电子部件、特别是led10的静电破坏。

[0052]

此外,在实施例1中,设置第一焊盘部13、第二焊盘部14这两个焊盘部并分别与正极端子11、负极端子12连接,但也可以仅设置一个焊盘部,并将其与正极端子11、负极端子12中的一方连接。但是,如实施例1那样,设置第一焊盘部13与第二焊盘部14两方能够将静电向外部电源的正极与负极分别释放,能够高效地将静电放电(esd、浪涌)向外部电源释

放,因此优选。

[0053]

另外,第一焊盘部13、第二焊盘部14的图案并不局限于实施例1所示的图案。只要为第一焊盘部13和第二焊盘部14设置在与内压调整孔20对置的位置且第一焊盘部13与第二焊盘部14分离的图案就可以是任意的图案。但是,优选既使第一焊盘部13与第二焊盘部14充分分离、又尽可能扩大第一焊盘部13与第二焊盘部14的面积的图案。实施例1的图案为在该方面优异的图案。

[0054]

另外,内压调整孔20并非必须位于基板1的背面侧,也可以设置于表面侧。在该情况下,第一焊盘部13、第二焊盘部14、正极端子11、负极端子12也设置于基板1的表面侧。但是,若将内压调整孔20设置于基板1的表面侧,则存在阻碍从led10的光取出的可能性,也存在破坏设计性的可能性。另外存在静电影响基板1表面侧的电子部件的可能性。因此,优选内压调整孔20设置于基板1的背面侧。

[0055]

工业上的可利用性

[0056]

本发明的led照明装置能够在车辆的外装装置等中利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1