汽车大灯的激光模组的制作方法

1.本发明涉及汽车相关技术领域,特别是一种汽车大灯的激光模组。

背景技术:

2.现有技术在汽车大灯中,采用激光作为光源。激光从激光光源中射出,并被反射镜反射收集到正前方的出光口射出。

3.在激光光源的出口设置有荧光转换装置,在激光光源工作正常时,激光光源发出的蓝光激发荧光粉产生黄光,透过荧光粉的蓝光和激发的黄光混合形成了白光,此时对人眼伤害不大。然而,当荧光转换装置破损时,蓝光可能直接向外泄露,而强度较高的蓝光直接照射人眼会造成永久性伤害,因此激光大灯破损检测到蓝光泄露时,则需要关闭整个激光大灯。

4.因此,现有技术设置有光检测单元,在反射镜上设置漏光口,光检测单元对反射镜漏出的光进行检测,以监测激光功率。

5.然而,现有技术的光从漏光口漏出后是直射,因此,光检测单元必须设置在漏光口的上方,否则难以监测到从漏光口漏出的光,从而导致光检测单元的设置位置固定,无法适应不同的车辆要求。

技术实现要素:

6.基于此,有必要针对现有技术的光检测单元位置固定,无法适应不同的车辆要求的技术问题,提供汽车大灯的激光模组。

7.本发明提供一种汽车大灯的激光模组,包括:第一反射镜、第一激光光源、导光结构、以及第一光检测单元,所述第一激光光源用于发射光线到所述第一反射镜,光线由所述第一反射镜反射到第一出光口,所述导光结构入光面位于所述第一激光光源发出的部分光线的光路上,所述导光结构的出光面朝向所述第一光检测单元,所述第一光检测单元对从所述出光面射出的光线进行监测。

8.进一步地,所述第一反射镜在靠近所述第一出光口的第一端部设置有反射部分光线的收光结构,所述收光结构的反光面朝向所述导光结构的入光面。

9.更进一步地,所述导光结构的入光面置于所述第一反射镜远离所述第一出光口的第二端部。

10.进一步地,所述第一光检测单元位于所述第一反射镜远离所述第一出光口的后方,所述导光结构的入光面位于所述第一反射镜的下方,所述导光结构的出光面向所述第一反射镜后方延伸。

11.更进一步地,所述入光面从所述第一反射镜的下方向所述第一反射镜延伸,所述入光面与所述出光面具有预设夹角,所述出光面位于所述第一光检测单元的上方,所述导光结构位于所述出光面上方的面设有光学花纹。

12.进一步地,还包括第一控制电路板,所述第一光检测单元的输出端与所述第一控

制电路板通信连接,所述第一控制电路板的输出端与所述第一激光光源的控制端通信连接。

13.再进一步地,所述第一反射镜为玻璃,所述玻璃的背面设有反光镀层。

14.本发明提供一种汽车大灯的激光模组,包括:设有漏光结构的第二反射镜、第二激光光源、以及第二光检测单元,所述第二激光光源用于发射光线到所述第二反射镜,所述光线由所述第二反射镜反射到第二出光口,所述漏光结构对所述第二激光光源发出的部分光线散射后漏出,所述第二光检测单元对从所述漏光结构漏出的光线进行监测。

15.进一步地,所述第二反射镜包括玻璃层以及覆盖在所述玻璃层背面的反光镀层,所述第二激光光源用于向所述玻璃层正面发射光线。

16.更进一步地,所述漏光结构包括由所述玻璃层向远离所述第二激光光源方向凸出形成的凸出结构,所述凸出结构靠近所述第二反射镜的后端部包裹所述反光镀层。

17.进一步地,还包括导光条,所述导光条一端与所述漏光结构连接,另一端与所述第二光检测单元连接。

18.再进一步地,还包括第二控制电路板,所述第二光检测单元的输出端与所述第二控制电路板通信连接,所述第二控制电路板的输出端与所述第二激光光源的控制端通信连接。

19.本发明通过导光结构进行导光,从而可以根据车辆需求,将光检测单元设置在合适的位置,并通过导光结构导光至光检测单元进行监测。另一方面,本发明通过设置散射的漏光结构,从而使得漏出的光的可监测范围更大,便于将光检测单元设置在合适的地方。本发明的光检测电路能够根据需要设置在合适的地方,使得本发明的汽车大灯的激光模组能够满足不同的车辆需求,方便安装。

附图说明

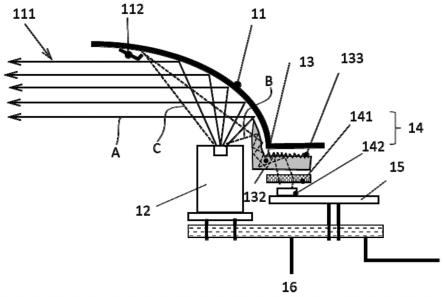

20.图1为本发明一实施例一种汽车大灯的激光模组的结构示意图;

21.图2为本发明一最佳实施例一种汽车大灯的激光模组的结构示意图;

22.图3为本发明另一实施例一种汽车大灯的激光模组的结构示意图;

23.图4为本发明另一实施例的漏光结构示意图;

24.图5为本发明再一实施例一种汽车大灯的激光模组设置导光条的结构示意图;

25.图6为本发明另一最佳实施例一种汽车大灯的激光模组的结构示意图;

26.图7为本发明再一最佳实施例一种汽车大灯的激光模组的结构示意图。

27.标记说明

28.11-第一反射镜;111-第一出光口;112-收光结构;12-第一激光光源;13-导光结构;131-入光面;132-出光面;133-光学花纹;14-第一光检测单元;141-第一滤波片;142-第一光检测电路;15-第一控制电路板;16-第一散热风扇;17-第一激光系统基座;171-第一激光系统基座上部;172-第一激光系统基座下部;21-第二反射镜;211-漏光结构;2111-凸出结构;2112-后端部;2113-前端部;212-第二出光口;213-玻璃层;214-反光镀层;22-第二激光光源;23-导光条;24-第二光检测单元;241-第二滤波片;242-第二光检测电路;25-第二控制电路板;26-第二散热风扇;27-第二激光系统基座。

具体实施方式

29.下面结合附图来进一步说明本发明的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

30.如图1所示为本发明一实施例一种汽车大灯的激光模组,包括:第一反射镜11、第一激光光源12、导光结构13、以及第一光检测单元14,所述第一激光光源12用于发射光线到所述第一反射镜11,光线由所述第一反射镜11反射到第一出光口111,所述导光结构13入光面131位于所述第一激光光源12发出的部分光线的光路上,所述导光结构13的出光面132朝向所述第一光检测单元14,所述第一光检测单元14对从所述出光面132射出的光线进行监测。

31.具体来说,第一激光光源12发出光线a,第一反射镜11将光线a收集到正前方的第一出光口111射出。

32.优选地,第一反射镜11设有花纹,通过第一反射镜11上内壁的花纹或若干屏幕将光学系统射出的光线a调整成需要的光型形状。

33.若发生蓝光泄露时,第一激光光源12泄露的部分蓝光光线从导光结构13的入光面131进入,并引导至出光面132射出并进入第一光检测单元14而检测到蓝光。具体来说,导光结构13的入光面131位于第一激光光源12的部分光线的光路上,光线从入光面131进入导光结构13,并在导光结构13内进行反射,之后从导光结构13的出光面132射出。出光面132朝向第一光检测单元14,从而将第一激光光源12的部分光线引导进入到第一光检测单元14。第一光检测单元14对出光面132所引导的光线进行监测,当检测到第一激光光源12泄露的光线功率超出阈值,则说明第一激光光源12内部的荧光转换器出现故障,执行相应的故障处理操作。

34.在其中一个实施例中,所述第一光检测单元14为蓝光检测单元。第一激光光源12的光线将会被引导到第一光检测单元14,第一光检测单元14将对蓝光功率进行检查,当蓝光功率超出阈值,则说明第一激光光源12内部的荧光转换器出现故障,执行相应的故障处理操作。

35.优选地,第一激光光源12的出口设置有荧光转换装置,在第一激光光源12工作正常时,第一激光光源12发出的蓝光激发荧光粉产生黄光,透过荧光粉的蓝光和激发的黄光混合形成了白光。导光结构13可以采用现有的导光材料实现。

36.第一光检测单元14对于光线的监测可以采用现有的光检测方式实现。

37.在其中一个实施例中,第一光检测单元14包括第一滤波片141和第一光检测电路142。

38.优选地,第一滤波片141为蓝/黄光滤波片,第一光检测电路142为蓝/黄光检测电路。

39.泄露的光线经过第一滤波片141,进而激发第一光检测电路142。如果蓝/黄光检测电路检测到第一激光光源12泄露的蓝光超出阈值时,说明第一激光光源12出现故障并执行相应的故障处理操作。故障处理操作可以为第一光检测电路142输出关断电路信号。

40.本发明通过导光结构进行导光,从而可以根据车辆需求,将光检测单元设置在合适的位置,并通过导光结构导光至光检测单元进行监测。因此,光检测电路能够根据需要设

置在合适的地方,使得本发明的汽车大灯的激光模组能够满足不同的车辆需求,方便安装。

41.如图1所示为本发明一实施例一种汽车大灯的激光模组,包括:第一反射镜11、第一激光光源12、导光结构13、第一光检测单元14以及第一控制电路板15,所述第一激光光源12用于发射光线到所述第一反射镜11,光线由所述第一反射镜11反射到第一出光口111,所述导光结构13入光面131位于所述第一激光光源12发出的部分光线的光路上,所述导光结构13的出光面132朝向所述第一光检测单元14,所述第一光检测单元14对从所述出光面132射出的光线进行监测;

42.所述第一反射镜11在靠近所述第一出光口111的第一端部设置有反射部分光线的收光结构112,所述收光结构112的反光面朝向所述导光结构13的入光面131,所述导光结构13的入光面131置于所述第一反射镜11远离所述第一出光口111的第二端部;

43.所述第一光检测单元14位于所述第一反射镜11远离所述第一出光口111的后方,所述导光结构13的入光面131位于所述第一反射镜11的下方,所述导光结构13的出光面132向所述第一反射镜11后方延伸,所述入光面131从所述第一反射镜11的下方向所述第一反射镜11延伸,所述入光面131与所述出光面132具有预设夹角,所述出光面132位于所述第一光检测单元14的上方,所述导光结构13位于所述出光面132上方的面设有光学花纹133;

44.所述第一光检测单元14的输出端与所述第一控制电路板15通信连接,所述第一控制电路板15的输出端与所述第一激光光源12的控制端通信连接。

45.具体来说,第一激光光源12发出光线a,第一反射镜11将光线a收集到正前方的第一出光口111射出。在第一反射镜11的前上方设有凸起的收光结构112,将到达此部分的光线c反射至导光结构13的入光面131,光线c进入导光结构13,并从出光面132射出,进入到第一光检测单元14。其中,收光结构112为第一反射镜11中的一个朝向第一激光光源12的突出结构。

46.另一方面,导光结构13的入光面131位于第一激光光源12发出的部分光线b的光路上,光线b从入光面131进入导光结构13,并在导光结构13内进行反射,之后从导光结构13的出光面132射出。出光面132朝向第一光检测单元14,从而将第一激光光源12射出的部分光线b引导进入到第一光检测单元14。

47.其中,导光结构13可以为软质导光结构或硬质导光结构。

48.其中,收光结构112设置在第一反射镜11在靠近第一出光口111的第一端部。导光结构13的入光面131置于第一反射镜11远离第一出光口111的第二端部,即第一反射镜11的根部。光线b和光线c为第一激光光源12射出的光线。当第一激光光源12的荧光转换器发生损坏时,此时的光线b和光线c将可能为第一激光光源12直接泄露的蓝光光线。

49.第一光检测单元14位于第一反射镜11远离第一出光口111的后方,导光结构13的入光面131位于第一反射镜11的下方,导光结构13的出光面132向第一反射镜11后方延伸,入光面131从第一反射镜11的下方向第一反射镜11延伸,入光面131与出光面132具有预设夹角,入光面131与出光面132的夹角接近90

°

。出光面132位于第一光检测单元14的上方,导光结构13位于出光面132上方的面设有光学花纹133。其中,导光结构13可以采用现有的导光材料实现导光。同时可以采用现有的光学花纹作为光学花纹133。导光结构13内部的光线从光学花纹133相反的面中射出,因此在导光结构13位于出光面132上方的面设置光学花纹133,从而使得导光结构13内部的光线从出光面132射出。

50.第一光检测单元14与第一控制电路板15通信连接。

51.当第一光检测单元14检测到第一激光光源12泄露的光线光功率超出阈值时,说明第一激光光源12出现故障,则向第一控制电路板15给出关断电路信号。第一控制电路板15与第一激光光源12通信连接,在接收到关断电路信号时,第一控制电路板15控制第一激光光源12关断。

52.在其中一个实施例中,所述第一光检测单元14为蓝光检测单元。第一激光光源12的光线将会被引导到第一光检测单元14,第一光检测单元14将对蓝光功率进行检查,当蓝光功率超出阈值,则说明第一激光光源12内部的荧光转换器出现故障,则向第一控制电路板15给出关断电路信号。第一控制电路板15与第一激光光源12通信连接,在接收到关断电路信号时,第一控制电路板15控制第一激光光源12关断。

53.本实施例采用常规反射镜结构,且不需要再反射镜上开孔收集光线,在保证光学系统光学效率同时,反射镜有较好外观。在反射镜前方和反射镜根部两个位置收集光线的变化,特别是蓝光光线的变化,与其他仅在一个位置收集光线相比,能更加精确把握到激光光源所发出光线比例的变化,从而可以快速采取关断行动。光检测单元布置在反射镜后下方,和其他结构将光检测单元布置在反射镜上方相比整体尺寸更小,更方便激光系统的结构布置。

54.在其中一个实施例中,所述第一反射镜11为玻璃,所述玻璃的背面设有反光镀层。

55.本实施例的第一反射镜采用玻璃材质成型加背面镀层的工艺,可极大提高光学系统的光学效率,提高系统的可靠性。和现有的的塑料注塑聚光器比可显著提高光学系统效率,保证激光系统的路面照度性能。

56.作为本发明一最佳实施例,如图1和图2所示,一种汽车大灯的激光模组,包括:第一反射镜11、第一激光光源12、导光结构13、第一光检测单元14、第一控制电路板15、第一散热风扇16和第一激光系统基座17;

57.第一激光系统基座17包括第一激光系统基座上部171和第一激光系统基座下部172,第一反射镜11、第一激光光源12、导光结构13、第一光检测单元14、第一控制电路板15固定在第一激光系统基座上部171上,第一激光光源12放置在第一反射镜11下方,第一散热风扇16固定在第一激光系统基座下部172,并位于第一激光光源12下方;

58.所述第一激光光源12发出的光线照射到所述第一反射镜11,并由所述第一反射镜11反射到第一出光口111,所述导光结构13入光面131位于所述第一激光光源12发出的部分光线的光路上,所述导光结构13的出光面132朝向所述第一光检测单元14,所述第一激光光源12发出的部分光线从所述导光结构13的所述入光面131进入,并引导至所述出光面132射出并进入所述第一光检测单元14;

59.所述第一反射镜11在靠近所述第一出光口111的第一端部设置有反射部分光线的收光结构112,所述收光结构112的反光面朝向所述导光结构13的入光面131,所述导光结构13的入光面131置于所述第一反射镜11远离所述第一出光口111的第二端部;

60.所述第一光检测单元14位于所述第一反射镜11远离所述第一出光口111的后方,所述导光结构13的入光面131位于所述第一反射镜11的下方,所述导光结构13的出光面132向所述第一反射镜11后方延伸,所述入光面131从所述第一反射镜11的下方向所述第一反射镜11延伸,所述入光面131与所述出光面132具有预设夹角,所述出光面132位于所述第一

光检测单元14的上方,所述导光结构13位于所述出光面132上方的面设有光学花纹133;

61.所述第一光检测单元14的输出端与所述第一控制电路板15通信连接,所述第一控制电路板15的输出端与所述第一激光光源12的控制端通信连接。

62.第一光检测单元14包括第一滤波片141和第一光检测电路142。

63.优选地,第一滤波片141为蓝/黄光滤波片,第一光检测电路142为蓝/黄光检测电路。

64.其中,出光面132射出的光通过第一滤波片141后进入第一光检测电路142进行监测。

65.本实施例整个系统集成了光学系统、散热系统、激光光色提取及光检测系统及电路驱动与控制,可作为整套激光模组在灯内使用。整个系统结构简单紧凑,整体尺寸较小,方便在灯内布置。本实施例光线收集系统采用在反射镜前端和尾端同时收集光线进行光检测的方法,在不影响整个模组外观的同时,多点测光结构可对光学采集更加精准,防止出现荧光粉已部分破裂而单点未能检测到的状情况。最后,本实施例的反射镜后方无光检测等结构,方便在灯内布置和调光。

66.如图3所示为本发明另一实施例中一种汽车大灯的激光模组,包括:设有漏光结构211的第二反射镜21、第二激光光源22、以及第二光检测单元24,所述第二激光光源22用于发射光线到所述第二反射镜21,所述光线由所述第二反射镜21反射到第二出光口212,所述漏光结构211对所述第二激光光源22发出的部分光线散射后漏出,所述第二光检测单元24对从所述漏光结构211漏出的光线进行监测。

67.具体来说,第二激光光源22发出的光线d通过第二反射镜21将光线d收集到正前方的第二出光口212射出。

68.优选地,通过第二反射镜21第二出光口212的花纹将光学系统射出的光线d调整成需要的光型形状。

69.如图3和图4所示,在第二反射镜21设置漏光结构211。优选地,漏光结构211为第二反射镜21上方设置的凸起的玻璃漏光结构,可将此部分出光的光线e分散,从而使得漏出的光线的可监测范围更大,因此第二光检测单元24的设置位置可选范围更多。漏出的光线e进入到第二光检测单元24。第二光检测单元24对漏光结构211漏出的光线进行监测,当检测到第二激光光源22发出的光的功率超出阈值,则说明第二激光光源22,执行相应的故障处理操作。

70.第二光检测单元24对于光线的监测可以采用现有的光检测方式实现。

71.在其中一个实施例中,所述第二光检测单元24为蓝光检测单元。第二激光光源12的光线将会被引导到第二光检测单元24,第二光检测单元24将对蓝光功率进行检查,当蓝光功率超出阈值,则说明第二激光光源12内部的荧光转换器出现故障,执行相应的故障处理操作。

72.优选地,第二激光光源22的出口设置有荧光转换装置,在第二激光光源22工作正常时,第二激光光源22发出的蓝光激发荧光粉产生黄光,透过荧光粉的蓝光和激发的黄光混合形成了白光。

73.在其中一个实施例中,第二光检测单元24包括第二滤波片241和第二光检测电路242。

74.优选地,第二滤波片241为蓝/黄光滤波片,第二光检测电路242为蓝/黄光检测电路。

75.漏光结构211漏出的蓝光经过第二滤波片241,进而激发第二光检测电路242。如果蓝/黄光检测电路检测到第二激光光源22泄露的蓝光超出阈值时,说明第二激光光源22出现故障执行相应的故障处理操作。故障处理操作可以为第二光检测电路242输出关断电路信号。

76.本发明通过设置散射的漏光结构,从而使得漏出的光的可监测范围更大,便于将光检测单元设置在合适的地方。本发明的光检测电路能够根据需要设置在合适的地方,使得本发明的汽车大灯的激光模组能够满足不同的车辆需求,方便安装。

77.在其中一个实施例中,所述第二反射镜21包括玻璃层213以及覆盖在所述玻璃层213背面的反光镀层214,所述第二激光光源22用于向所述玻璃层213正面发射光线。

78.具体来说,玻璃层213为玻璃材质,反光镀层214为反光材质。

79.本实施例的第二反射镜采用玻璃材质成型加背面镀层的工艺,可极大提高光学系统的光学效率,提高系统的可靠性。和现有的的塑料注塑聚光器比可显著提高光学系统效率,保证激光系统的路面照度性能。

80.如图4所示,在其中一个实施例中,所述漏光结构211包括由所述玻璃层213向远离所述第二激光光源22方向凸出形成的凸出结构2111,所述凸出结构2111靠近所述第二反射镜21的后端部2112包裹所述反光镀层214。

81.具体来说,漏光结构211包括凸出结构2111以及包括向远离所述第二激光光源22方向凸出的凸出结构2111。凸出结构2111为玻璃,在凸出结构2111靠近第二反射镜21的后端部2112包裹反光镀层214,在凸出结构2111远离第二反射镜21的前端部2113则不包裹反光镀层214。第二激光光源22射出的部分光线e从后端部2112进入凸出结构2111后,被反光镀层214反射,经过多重反射,形成散射从前端部2113射出,从而扩大了漏出光线的可监测范围。

82.如图5所示,在其中一个实施例中,还包括导光条23,所述导光条23一端与所述漏光结构211连接,另一端与所述第二光检测单元24连接。

83.具体来说,导光条23可以采用现有的导光材料实现。所述第二激光光源22发出的光线照射到所述第二反射镜21,并由所述第二反射镜21反射到第二出光口212,且部分光从所述漏光结构211漏出通过所述导光条23进入所述第二光检测单元24,由第二光检测单元24进行监测。

84.本实施例采用导光条将反射镜出光引导到光检测电路,从而方便光检测单元的布置,进一步提高激光单元的布置形式。

85.如图6和图7所示,在其中一个实施例中,还包括第二控制电路板25,所述第二光检测单元24的输出端与所述第二控制电路板25通信连接,所述第二控制电路板25的输出端与所述第二激光光源22的控制端通信连接。

86.具体来说,第二光检测单元24与第二控制电路板25通信连接。

87.当第二光检测单元24检测到第二激光光源22发出的光功率超出阈值时,说明第二激光光源22出现故障,则向第二控制电路板25给出关断电路信号。第二控制电路板25与第二激光光源22通信连接,在接收到关断电路信号时,第二控制电路板25控制第二激光光源

22关断。

88.在其中一个实施例中,所述第二光检测单元24为蓝光检测单元。第二激光光源22的光线将会被引导到第二光检测单元24,第二光检测单元24将对蓝光功率进行检查,当蓝光功率超出阈值,则说明第二激光光源22内部的荧光转换器出现故障,则向第二控制电路板25给出关断电路信号。第二控制电路板25与第二激光光源22通信连接,在接收到关断电路信号时,第二控制电路板25控制第二激光光源22关断。

89.作为本实施例另一最佳实施例,如图3、图4和图6所示,一种汽车大灯的激光模组,包括:设有漏光结构211的第二反射镜21、第二激光光源22、第二光检测单元24、第二控制电路板25、第二散热风扇26和第二激光系统基座27,第二反射镜21包括玻璃层213以及覆盖在所述玻璃层213背面的反光镀层214,所述第二激光光源22用于向所述玻璃层213正面发射光线;

90.第二反射镜21、第二激光光源22、第二光检测单元24、第二控制电路板25、第二散热风扇26固定在第二激光系统基座27上,第二激光光源22放置在第二反射镜21下方,第二散热风扇26放置在第二激光光源22下方;

91.所述漏光结构211对所述第二激光光源22发出的部分光线散射后漏出,所述第二激光光源22发出的光线照射到所述第二反射镜21,并由所述第二反射镜21反射到第二出光口212,且部分光从所述漏光结构211漏出进入所述第二光检测单元24;

92.所述第二光检测单元24的输出端与所述第二控制电路板25通信连接,所述第二控制电路板25的输出端与所述第二激光光源22的控制端通信连接。

93.第二光检测单元24包括第二滤波片241和第二光检测电路242。

94.优选地,第二滤波片241为蓝/黄光滤波片,第二光检测电路242为蓝/黄光检测电路。

95.具体来说,本实施例整个系统集成了光学系统、散热系统、激光光色提取及光检测系统及电路驱动与控制,可作为整套激光模组在灯内使用。整个系统结构简单紧凑,系统采用后壁投射式的结构可明显降低第二出光口的开口尺寸,使激光模组更具有科技感。本实施例的光学系统采用光学玻璃加背面镀层的方式,和常规的塑料注塑聚光器比可显著提高光学系统效率,保证激光系统的路面照度性能。

96.同时,漏光结构211对漏出的光线进行散射,扩大漏出光线的可监测范围,使得第二光检测单元24的可布置范围更大,方便在灯内布置以及有更好外观。

97.本实施例的反射镜采用了玻璃材质成型加背面镀层的工艺,可极大提高光学系统的光学效率,提高系统的可靠性。同时,本实施例的透镜结构可大幅度降低出光口的尺寸(如反射镜方式激光辅助z向尺寸为35mm,采用此结构可做的z向15mm以内)。玻璃透镜的材质材料耐温较高,同时由于设置导光条,从而使得检测单元和滤光片设置位置更具自由或者根据不同灯的空间进行适应性配置,最终使得反射镜和激光光源之间高度更加紧凑,进一步提高激光单元的布置形式。

98.作为本发明再一最佳实施例,如图5和图7所示,一种汽车大灯的激光模组,包括:设有漏光结构211的第二反射镜21、第二激光光源22、导光条23、第二光检测单元24、第二控制电路板25、第二散热风扇26和第二激光系统基座27,第二反射镜21包括玻璃层213以及覆盖在所述玻璃层213背面的反光镀层214,所述第二激光光源22用于向所述玻璃层213正面

发射光线;

99.第二反射镜21、第二激光光源22、第二光检测单元24、第二控制电路板25、第二散热风扇26固定在第二激光系统基座27上,第二激光光源22放置在第二反射镜21下方,第二散热风扇26放置在第二激光光源22下方;

100.所述漏光结构211对所述第二激光光源22发出的部分光线散射后漏出,所述导光条23一端与所述漏光结构211连接,另一端与所述第二光检测单元24连接,所述第二激光光源22发出的光线照射到所述第二反射镜21,并由所述第二反射镜21反射到第二出光口212,且部分光从所述漏光结构211漏出通过所述导光条23进入所述第二光检测单元24;

101.所述第二光检测单元24设置在第二反射镜21的侧面,所述第二光检测单元24的输出端与所述第二控制电路板25通信连接,所述第二控制电路板25的输出端与所述第二激光光源22的控制端通信连接。

102.第二光检测单元24包括第二滤波片241和第二光检测电路242。

103.优选地,第二滤波片241为蓝/黄光滤波片,第二光检测电路242为蓝/黄光检测电路。

104.具体来说,本实施例整个系统集成了光学系统、散热系统、激光光色提取及光检测系统及电路驱动与控制,可作为整套激光模组在灯内使用。整个系统结构简单紧凑,系统采用后壁投射式的结构可明显降低第二出光口的开口尺寸,使激光模组更具有科技感。本实施例的光学系统采用光学玻璃加背面镀层的方式,和常规的塑料注塑聚光器比可显著提高光学系统效率,保证激光系统的路面照度性能。

105.同时,第二光检测单元24设置在第二反射镜21的侧面,采用导光条23(例如光导)将第二反射镜21的出光引导到侧面的第二光检测单元24,从而进一步降低模组高度,方便在灯内布置以及有更好外观。

106.本实施例的反射镜采用了玻璃材质成型加背面镀层的工艺,可极大提高光学系统的光学效率,提高系统的可靠性。同时,本实施例的透镜结构可大幅度降低出光口的尺寸(如反射镜方式激光辅助z向尺寸为35mm,采用此结构可做的z向15mm以内)。玻璃透镜的材质材料耐温较高,同时由于设置导光条,从而使得检测单元和滤光片设置位置更具自由或者根据不同灯的空间进行适应性配置,最终使得反射镜和激光光源之间高度更加紧凑,进一步提高激光单元的布置形式。

107.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1