Cr13型不锈钢厚壁高筒环件辗轧成形方法与流程

cr13型不锈钢厚壁高筒环件辗轧成形方法

技术领域

1.本发明涉及一种厚壁高筒环件的锻造方法,特别是涉及了cr13型不锈钢厚壁高筒环件辗轧成形方法。

背景技术:

2.cr13型不锈钢铬质量分数通常在12%~13%,在退火状态为体心立方结构的铁基合金,它具有成本低、导热系数高、线膨胀系数小等优点,因而得到广泛应用。对于cr13型马氏体不锈钢厚壁高筒环件在锻造成形时,由于厚壁高筒形环锻件的轧制比小,变形量不够等因素,会造成晶粒度的粗大,从而影响到锻件的塑性和韧性等性能指标,亦对强度、冲击等有一定影响,使环锻件的内径扩大与环锻件高度的增加无法同步,导致厚壁高筒形环锻件无法完全成型。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种cr13型不锈钢厚壁高筒环件辗轧成形方法,其技术方案包括以下步骤:

4.第一步,把下料所得cr13型马氏体不锈钢钢坯平放于加热炉中,此时炉内的最高炉温≤600℃,然后加热炉升温至850℃

±

20℃后保温2~4h,再升温至1250℃

±

20℃后保温6~8h,在此升温和保温过程中保证钢坯在炉内的总加热时间≥12h;

5.第二步,把加热后的钢坯利用压力机进行倒棱滚圆,然后再对钢坯进行墩粗,墩粗比≥2.3,再把墩粗后的钢坯返炉保温1~2h,保温温度为1200℃~1300℃;

6.第三步,把墩粗后的钢坯在压力机进行冲通孔后制得初坯,然后把初坯返炉保温1~2h,保温温度为1200℃~1300℃;

7.第四步,在压力机上使用上砧、下v型砧对套装在芯轴上的初坯进行拔长,其中拔长前芯轴需预热至150℃~250℃并涂抹润滑剂,在拔长的过程中,上砧的每次单面压下量为30~60mm,拔长比≥2.0,把完成拔长工序后的初坯返炉保温1~2h,保温温度为1200℃~1300℃;

8.第五步,在轧环机上使用圆柱型主轧辊和圆柱型芯辊对拔长后的初坯进行辗环,最后制得所需尺寸的cr13型马氏体不锈钢厚壁高筒环件,其中辗环比≥2.0。

9.进一步的,所述润滑剂为碳粉和机床润滑油以质量比1~1.5:2~2.5比例混合的混合物,优选比例为1:2。

10.进一步的,所述拔长过程中,初坯与芯轴轴肩的距离为100~150mm。

11.进一步的,所述拔长工序中,上砧对初坯轴向各部位的按压顺序为:首先对靠近芯轴轴肩的初坯前部进行按压,按压宽度为上砧的厚度,然后从初坯后部开始从后往前对未按压段进行逐次按压。

12.进一步的,所述的上砧为上平砧。

13.进一步的,所述的上砧为上倒v型砧。

14.与现有技术相比,本发明的有益效果如下:

15.本发明所述的cr13型不锈钢厚壁高筒环件辗轧成形方法,首先采用特点的坯料加热曲线,在特定温度下经过一定的变形后制取初坯,解决了锻件后续出现晶粒度的粗大的问题,再通过在压力机上使用上砧、下v型砧等工装对套装在芯轴上的初坯进行拔长,解决了压力机冲头的长度的限制。

附图说明

16.下面结合附图和具体实施方式对本发明作进一步详细说明。

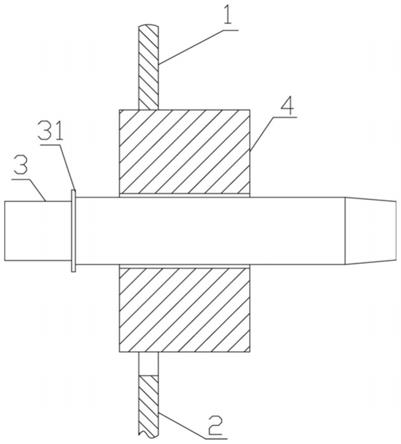

17.图1是拔长工序的原理结构示意图;

18.图2是图1的右视方向的结构示意图。

具体实施方式

19.实施本发明所述的cr13型不锈钢厚壁高筒环件辗轧成形方法需要提供锻造加热炉、压力机、轧环机、机械手以及上砧、下v型砧等设备及工装。

20.采用cr13型马氏体不锈钢试样的材料为1cr13,其主要化学元素含量(重量百分比)为:含c量0.08%~0.15%、含mn量≤0.60%、含si量≤0.60%、含cr量12.00%~14.00%、含ni量≤0.60%、含s量≤0.030%、含p量≤0.030%、余量为fe。

21.本方法的步骤如下:

22.第一步,在切割机上对六角钢棒料进行下料,然后把下料所得钢坯平放于加热炉中,此时炉内的最高炉温≤600℃,然后加热炉升温至850℃后保温2h,再升温至1250℃后保温6h,在此升温和保温过程中保证钢坯在炉内的总加热时间为13h;

23.第二步,把加热后的钢坯利用油压机进行倒棱滚圆,然后再利用油压机对钢坯进行墩粗,墩粗比为3.3,再把墩粗后的钢坯返炉保温1h,保温温度为1300℃;

24.第三步,把墩粗后的钢坯在油压机上进行冲通孔后制得如图1中所示的初坯4,然后把初坯4返炉保温1h,保温温度为1300℃;

25.第四步,如图1、图2所示,在油压机上使用上平砧1、下v型砧2对套装在芯轴3上的初坯4进行拔长,在实际生产中,上砧也可以使用上倒v型砧,芯轴3上用于拔长的区域为圆柱型,拔长的步骤如下:进行拔长前先将芯轴3预热至150℃并涂抹润滑剂,润滑剂为碳粉和机床润滑油以质量比1.2:2.3比例混合的混合物,然后芯轴3被操作机固定并且平行于地面,再把初坯4套装于芯轴3上,然后把芯轴3和初坯4移动至上平砧1和下v型砧2之间,并且初坯4的外表面与上平砧1和下v型砧2相接触,通过上平砧1按压初坯4的表面,使初坯4在上平砧1和下v型砧2之间塑形变形而被拔长,初坯4的拔长是在上平砧1以一个较小的单面压下量对初坯4外表面循环反复按压来完成的,反复按压的具体过程如下:首先上平砧1以每次30mm左右的单面压下量对靠近芯轴轴肩31的初坯4前部进行按压,按压宽度为上平砧1的厚度,然后上平砧1再以每次30mm左右的单面压下量从初坯4后部开始从后往前对未按压段进行逐次按压,当完成上述对初坯4的单遍次按压后,芯轴3带动初坯4旋转一个较小的角度,然后上平砧1按照上述单面压下量和按压顺序再对初坯4进行一次单遍次按压,如此不断重复循环直至初坯4被拔长至所需长度;在拔长的过程中,上平砧1需要对初坯4轴向表面上的不同位置进行逐次按压,所以芯轴3需要轴向送进来使初坯4轴向移动,芯轴3的每次送

进量根据上平砧1的厚度而定,并且在拔长过程中初坯4与芯轴轴肩31的距离保持在100mm,拔长比为3.0。完成拔长过程后把拔长后的初坯4返炉保温1h,保温温度为1300℃;

26.第五步,在轧环机上使用圆柱型主轧辊和圆柱型芯辊对拔长后的初坯4进行辗环,最后制得所需尺寸的1cr13型马氏体不锈钢厚壁高筒环件,其中辗环比为3.0。

技术特征:

1.一种cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,包括以下步骤:第一步,把下料所得cr13型马氏体不锈钢钢坯平放于加热炉中,此时炉内的最高炉温≤600℃,然后加热炉升温至850℃

±

20℃后保温2~4h,再升温至1250℃

±

20℃后保温6~8h,在此升温和保温过程中保证钢坯在炉内的总加热时间≥12h;第二步,把加热后的钢坯利用压力机进行倒棱滚圆,然后再对钢坯进行墩粗,墩粗比≥2.3,再把墩粗后的钢坯返炉保温1~2h,保温温度为1200℃~1300℃;第三步,把墩粗后的钢坯在压力机进行冲通孔后制得初坯,然后把初坯返炉保温1~2h,保温温度为1200℃~1300℃;第四步,在压力机上使用上砧、下v型砧对套装在芯轴上的初坯进行拔长,其中拔长前芯轴需预热至150℃~250℃并涂抹润滑剂,在拔长的过程中,上砧的每次单面压下量为30~60mm,拔长比≥2.0,把完成拔长工序后的初坯返炉保温1~2h,保温温度为1200℃~1300℃;第五步,在轧环机上使用圆柱型主轧辊和圆柱型芯辊对拔长后的初坯进行辗环,最后制得所需尺寸的cr13型马氏体不锈钢厚壁高筒环件,其中辗环比≥2.0。2.根据权利要求1所述的cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,所述润滑剂为碳粉和机床润滑油以质量比1~1.5:2~2.5比例混合的混合物,优选比例为1:2。3.根据权利要求1所述的cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,所述拔长过程中,初坯与芯轴轴肩的距离为100~150mm。4.根据权利要求1所述的cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,所述拔长工序中,上砧对初坯轴向各部位的按压顺序为:首先对靠近芯轴轴肩的初坯前部进行按压,按压宽度为上砧的厚度,然后从初坯后部开始从后往前对未按压段进行逐次按压。5.根据权利要求1所述的cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,所述的上砧为上平砧。6.根据权利要求1所述的cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,所述的上砧为上倒v型砧。

技术总结

本发明公开了一种Cr13型不锈钢厚壁高筒环件辗轧成形方法,其特征在于,采用特点的坯料加热曲线,在特定温度下经过一定的变形后制取初坯,再通过在压力机上使用上砧、下V型砧等工装对套装在芯轴上的初坯进行拔长,然后再经过轧制成形,获得Cr13型马氏体不锈钢厚壁高筒环件。该方法主要用于Cr13型马氏体不锈钢厚壁高筒环件锻造成形。高筒环件锻造成形。高筒环件锻造成形。

技术研发人员:强超

受保护的技术使用者:贵州安大航空锻造有限责任公司

技术研发日:2020.09.29

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1