一种大口径矩形波纹管胀形模具及其使用方法

本发明涉及一种管道胀形模具,尤其涉及一种大口径矩形波纹管胀形模具及其使用方法。

背景技术:

对于多层矩形波纹管的整体胀形,要求每层纵焊缝仅有一条、圆形角部特征,且直边长短/圆角半径比值大于2,由于矩形截面的要求,直边和角部在机械胀形过程中受力不同,因此很容易出现角部斜拉式褶皱的情况,现有的液压整体胀形方法没有内部胀形模具的设计结构,仅有外部限制模具型腔的结构设计,对于整体机械位移胀形的工艺方法,需要依靠内胀形模具完成。对于同样使用机械胀形的其他工艺方法,可能会出现角部褶皱且壁厚越薄,褶皱越明显。

技术实现要素:

为解决上述问题,本发明提供以下方案:

一种大口径矩形波纹管胀形模具,包括预胀形模板、修复胀形模板;所述预胀形模板包括直边胀形模片及圆角胀形模片,所述圆角胀形模片为外端为圆角的矩形板,圆角胀形模片内端为圆角胀形模片推动端;所述直边胀形模片包括直边区及圆角边缘区,直边区外侧边为直边,圆角边缘区位于直边区两端,直边区内端为直边胀形模片推动端;直边胀形模片与圆角胀形模片依次放置围成矩形框,圆角胀形模片外端与两边的直边胀形模片的圆角边缘区组成一完整圆角;所述修复胀形模板包括直边外限制模片及圆角胀形大模片,所述直边外限制模片设置于管壁外侧,所述圆角胀形大模片为外端为弧形的模板,圆角胀形大模片的内端为圆角胀形大模片推动端。

进一步的,所述直边外限制模片为矩形,其直边对应直边胀形模片放置于管道外侧。

进一步的,所述直边外限制模片包括长直边外限制模片及短直边外限制模片,长直边外限制模片对应管道成型后的长边管壁,短直边外限制模片对应管道成型后的短边管壁。

一种大口径矩形波纹管胀形模具的使用方法为:

(1)预胀形,将直边胀形模片推动端、圆角胀形模片推动端与动力机构连接,并放入待胀形管道内,圆角胀形模片与直边胀形模片的圆角边缘区拼合对应管道圆角位置,直边胀形模片的直边区对应管道直边位置,启动推动油缸,推动臂推动预胀形模板,使预胀形模板对管壁推压形成波纹槽;

(2)换装模具,提起装卸板,将预胀形模板拆除,将修复胀形模板的动力机构连接,预胀形模板的圆角端对应预胀形后管道圆角处的波纹槽;

(3)启动动力机构,推动修复胀形模板,进行二次胀形;

(4)将成型管道拆卸。

进一步的,预胀形时,圆角胀形模片的推进量为小于波纹槽波高5-10mm;直边胀形模片的推进量与波纹槽波高相同。

进一步的,所述胀形模板的圆角端的圆弧半径为管道圆角半径与0.5-0.8倍波纹槽波高的总和。

本发明的有益效果在于:首先对待胀形管道进行预胀形,将波纹槽制作成型,再将预胀形模板换为修复胀形模板对波纹管圆角处进行二次胀形,可以防止角部出现褶皱现象,可以减少换装模具的次数,不受材料的强度和产品的壁厚限制。

附图说明

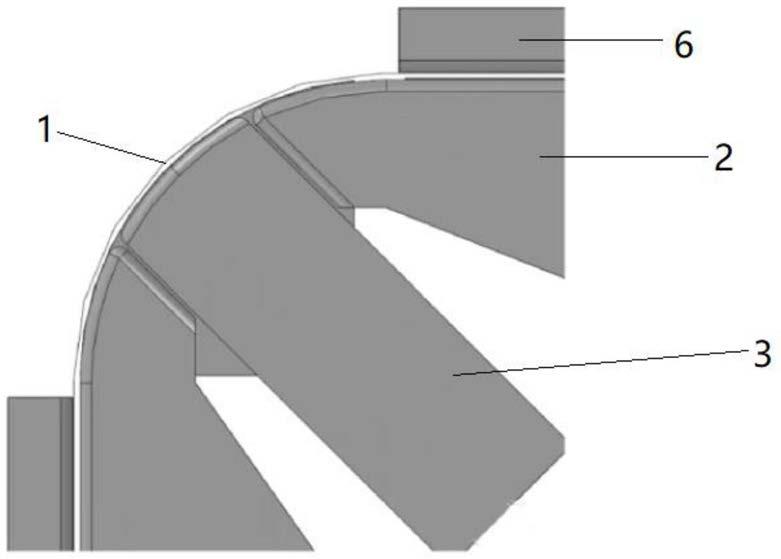

图1为预胀形时预胀形模板示意图;

图2为直边胀形模片结构示意图;

图3为预胀形完成时预胀形模板状态示意图;

图4为修复胀形模板示意图。

图中:1.待胀形管道;2.直边胀形模片;3.圆角胀形模片;4.直边区;5.圆角边缘区;6.直边外限制模片;7.圆角胀形大模片;8.内模具平台。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

实施例1:如图1-图4所示,

一种大口径矩形波纹管胀形模具,包括设置于模具平台(模具平台位于胀形模板或修复胀形模板下方因此图中并未完全指出)表面的预胀形模板、修复胀形模板,模具平台中心设置有动力机构;所述预胀形模板包括直边胀形模片2及圆角胀形模片3,所述圆角胀形模片3为外端为圆角的矩形板,圆角胀形模片3内端为圆角胀形模片推动端;所述直边胀形模片2包括直边区4及圆角边缘区5,直边区4外侧边为直边,圆角边缘区5位于直边区4两端,直边区4内端为直边胀形模片推动端;直边胀形模片2与圆角胀形模片3依次放置于模具平台围成矩形框,圆角胀形模片3外端与两边的直边胀形模片2的圆角边缘区5组成一完整圆角;所述修复胀形模板包括直边外限制模片6及圆角胀形大模片7,所述直边外限制模片6设置于管壁外侧,所述圆角胀形大模片7为外端呈弧形的模板,圆角胀形大模片7的内端为圆角胀形大模片推动端;。

进一步的,所述直边外限制模片6为矩形,其直边对应直边胀形模片2放置于管道外侧。

进一步的,所述直边外限制模片6包括长直边外限制模片及短直边外限制模片,长直边外限制模片对应管道成型后的长边管壁,短直边外限制模片对应管道成型后的短边管壁。

一种大口径矩形波纹管胀形模具的使用方法为:

(1)预胀形,在外模具平台顶面设置直边外限制模片6,内模具平台8放置于待胀形管道1内,外模具平台放置于待胀形管道1外;圆角胀形模片推动端、直边胀形模片推动端与推动油缸的推动臂连接,圆角胀形模片3与直边胀形模片2的圆角边缘区5拼合对应管道圆角位置,直边胀形模片2的直边区对应管道直边位置,启动推动油缸,推动臂推动预胀形模板,使预胀形模板对管壁推压形成波纹槽;

(2)换装模具,提起装卸板,将预胀形模板拆除,将修复胀形模板的推动端与推动臂连接固定,预胀形模板的圆角端对应预胀形后管道圆角处的波纹槽;

(3)启动推动气缸,推动修复胀形模板,进行二次胀形;

(4)将成型管道拆卸。

进一步的,预胀形时,圆角胀形模片3的推进量为小于波纹槽波高5-10mm;直边胀形模片2的推进量与波纹槽波高相同。

进一步的,所述胀形模板的圆角端的圆弧半径为管道圆角半径与0.5-0.8倍波纹槽波高的总和。

本发明首先对待胀形管道进行预胀形,将波纹槽制作成型,再将预胀形模板换为修复胀形模板对波纹管圆角处进行二次胀形,这样可以防止角部出现褶皱现象;可以减少换装模具的次数;并且不受材料的强度和产品的壁厚限制。

最后,需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

技术特征:

1.一种大口径矩形波纹管胀形模具,其特征在于:包括预胀形模板、修复胀形模板;所述预胀形模板包括直边胀形模片及圆角胀形模片,所述圆角胀形模片为外端为圆角的矩形板,圆角胀形模片内端为圆角胀形模片推动端;所述直边胀形模片包括直边区及圆角边缘区,直边区外侧边为直边,圆角边缘区位于直边区两端,直边区内端为直边胀形模片推动端;直边胀形模片与圆角胀形模片依次放置围成矩形框,圆角胀形模片外端与两边的直边胀形模片的圆角边缘区组成一完整圆角;所述修复胀形模板包括直边外限制模片及圆角胀形大模片,所述直边外限制模片设置于管壁外侧,所述圆角胀形大模片为外端为弧形的模板,圆角胀形大模片的内端为圆角胀形大模片推动端。

2.如权利要求1中所述一种大口径矩形波纹管胀形模具,其特征在于:所述直边外限制模片为矩形,其直边对应直边胀形模片放置于管道外侧。

3.如权利要求2中所述一种大口径矩形波纹管胀形模具,其特征在于:所述直边外限制模片包括长直边外限制模片及短直边外限制模片,长直边外限制模片对应管道成型后的长边管壁,短直边外限制模片对应管道成型后的短边管壁。

4.一种大口径矩形波纹管胀形模具的使用方法为:

(1)预胀形,将直边胀形模片推动端、圆角胀形模片推动端与动力机构连接,并放入待胀形管道内,圆角胀形模片与直边胀形模片的圆角边缘区拼合对应管道圆角位置,直边胀形模片的直边区对应管道直边位置,启动推动油缸,推动臂推动预胀形模板,使预胀形模板对管壁推压形成波纹槽;

(2)换装模具,提起装卸板,将预胀形模板拆除,将修复胀形模板的动力机构连接,预胀形模板的圆角端对应预胀形后管道圆角处的波纹槽;

(3)启动动力机构,推动修复胀形模板,进行二次胀形;

(4)将成型管道拆卸。

5.如权利要求4中所述一种大口径矩形波纹管胀形模具的使用方法,其特征在于:预胀形时,圆角胀形模片的推进量为小于波纹槽波高5-10mm;直边胀形模片的推进量与波纹槽波高相同。

6.如权利要求4中所述一种大口径波纹管胀形模具的使用方法,其特征在于:所述胀形模板的圆角端的圆弧半径为管道圆角半径与0.5-0.8倍波纹槽波高的总和。

技术总结

一种大口径矩形波纹管胀形模具,包括模具平台、预胀形模板、修复胀形模板及推进油缸,推进油缸设置于模具平台中心,预胀形模板或修复胀形模板放置于模具平台表面;所述预胀形模板包括直边胀形模片及圆角胀形模片;所述修复胀形模板包括直边外限制模片及圆角胀形大模片;所述模具平台包括内模具平台及外模具平台,所述外模具平台顶面设置直边外限制模片,内模具平台放置于待胀形管道内,外模具平台放置于待胀形管道外。该胀形模具的使用方法为:(1)预胀形;(2)更换模具;(3)修复胀形;(4)将成型管道拆卸。

技术研发人员:王有龙;周海龙;鲁明宣;宋云涛;胡泊;吕建祥;谢月;李正良;梁薇;董桂萍;刘素梅;陆坤

受保护的技术使用者:南京晨光东螺波纹管有限公司;中国科学院合肥物质科学研究院

技术研发日:2020.12.30

技术公布日:2021.06.01

- 还没有人留言评论。精彩留言会获得点赞!