一种叉车后车身焊接变位装置的制作方法

1.本实用新型属于工业设备技术领域,特别涉及一种叉车后车身焊接变位装置。

背景技术:

2.随着当前社会的快速发展,物流运输业也不断的壮大、物流速度不断提升,因此对物流设备的需求量日益攀升。作为物流行业里主要的物流设备——叉车,尤其如此。物流设备需求量的攀升,会使更多企业涉足到叉车领域的制造,对原本从事叉车制造的企业,带来巨大挑战,企业只有不断的提质、增效,才能在如此激烈的市场竞争中生存。企业在提质、增效的过程中,加大力度投入自动化焊接机器人手臂,来提高结构件的焊缝质量和焊接效率。

3.然而,焊接机器人的机械臂自由度有限,存在焊接死角。因此在焊接过程中需要调节叉车后车身组件的位置,以便焊接机器人对叉车后车身组件进行焊接。

技术实现要素:

4.本实用新型的目的是提供一种叉车后车身焊接变位装置,该装置可以夹持叉车后车身组件,并在焊接过程中配合焊接机器人的动作调节叉车后车身组件的姿态,实现了叉车后车身组件的自动焊接。

5.本实用新型的技术方案是,一种叉车后车身焊接变位装置,用于在焊接过程中夹持叉车后车身组件并调节叉车后车身组件姿态,其包括:

6.旋转框架,沿竖直方向设置;

7.旋转驱动机构,其转轴沿水平方向设置并与所述旋转框架的后表面垂直连接;

8.变位器支座,沿水平方向设置,其一侧与所述旋转框架的正面固定连接;所述变位器支座的上表面设置有若干个供所述叉车后车身组件搭设的固定座;所述变位器支座的两侧安装有用于下压所述叉车后车身组件以便与所述固定座配合对所述叉车后车身组件进行夹持的压板。

9.本实用新型的进一步改进在于:所述压板包括水平段以及钩挂段,所述水平段的第一端与所述钩挂段的底端连接,所述钩挂段的顶端向水平方向弯折,形成用于抵靠在所述叉车后车身组件的上表面的钩挂结构;所述水平段的第二端通过一个竖向螺杆与所述变位器支座连接;所述变位器支座上的下压螺杆穿过所述水平段中部的通孔,并与下压螺纹套筒螺纹连接;所述下压螺纹套筒用于抵靠在所述水平段的上表面。

10.本实用新型的进一步改进在于:所述下压螺纹套筒上开设有若干个供板杆插设的通孔。

11.本实用新型的进一步改进在于:所述竖向螺杆的底端与所述变位器支座螺纹连接;所述下压螺杆与所述竖向螺杆平行,其底端与所述变位器支座固定连接。

12.本实用新型的进一步改进在于:所述旋转框架的背面设置有连接板;所述旋转驱动机构设置有转盘;所述连接板通过多个螺栓与所述转盘固定连接。

13.本实用新型的有益效果为:叉车后车身焊接变位装置可以实现叉车后车身在拼焊

后进行焊接,通过与机器人焊接机械手臂的相互配合,来完成叉车后车身整体的焊接,焊缝质量稳定,操作方便。使得焊接过程可以规避焊接机器人的焊接死角,焊接过程不需要人工干预,提高了焊接效率。

附图说明

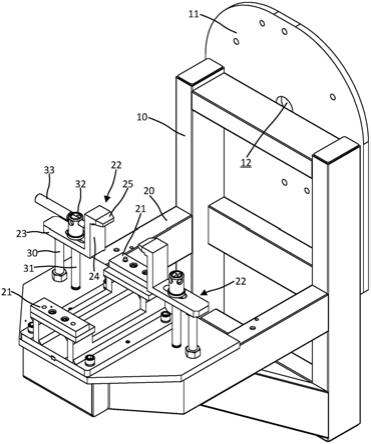

14.图1是叉车后车身焊接变位装置的立体视图;

15.图2是叉车后车身焊接变位装置的正视图;

16.图3是叉车后车身组件的立体视图;

17.图4是变位器支座承载叉车后车身组件时的立体视图;

18.图5是旋转框架带动其他组件进行旋转的示意图。

具体实施方式

19.如图1、2所示,本实用新型的实施例提供一种叉车后车身焊接变位装置,用于在焊接过程中夹持叉车后车身组件1并调节叉车后车身组件1的姿态,叉车后车身组件1的结构如图3所示。本实施例的叉车后车身焊接变位装置包括:沿竖直方向设置的旋转框架10、驱动旋转框架10进行转动的旋转驱动机构(图中未示出)以及与旋转框架10的正面垂直连接的变位器支座20。变位器支座20用于承载叉车后车身组件1。上述各组件构成摇篮式结构,在焊接过程中使得叉车后车身组件1调整位置和姿态。

20.具体的,旋转框架10沿竖直方向设置。旋转驱动机构的转轴沿水平方向设置并与旋转框架10的后表面垂直连接;使得旋转框架10可以绕着转轴在一个竖向平面内转动。旋转框架10以及变位器支座转动的过程如图5所示。

21.变位器支座20,沿水平方向设置,其一侧与旋转框架10的正面固定连接。变位器支座20的上表面设置有两个供叉车后车身组件1搭设的固定座21。固定座21的顶面形状与叉车后车身组件1的相应位置相适配。变位器支座20的两侧安装有用于下压叉车后车身组件1以便与固定座21配合对叉车后车身组件1进行夹持的压板22。

22.如图1至3所示,在一些实施例中,压板22包括水平段23以及钩挂段24。水平段23的第一端与钩挂段24的底端连接。钩挂段24的顶端向水平方向弯折,形成用于抵靠在叉车后车身组件1的上表面的钩挂结构25。水平段23的第二端通过一个竖向螺杆30与变位器支座20连接。变位器支座20上的下压螺杆31穿过水平段23中部的通孔,并与下压螺纹套筒32通过进行螺纹连接。下压螺纹套筒32用于抵靠在水平段23的上表面,通过旋转可以调节其对水平段23的压力,进而调节钩挂结构25对叉车后车身组件1的下压力。

23.下压螺纹套筒上开设有若干个供板杆33插设的通孔。旋钮下压螺纹套筒32的过程中,将板杆33插设在通孔中,通过扳动板杆33即可实现对下压螺纹套筒32的旋转。

24.在一些实施例中,竖向螺杆30的底端与变位器支座20螺纹连接;通过旋钮竖向螺杆30可以调节压板22的竖向高度。下压螺杆31与竖向螺杆平行,其底端与变位器支座20固定连接。

25.本实施例中,旋转框架10的背面贴合设置有连接板11。连接板11的中心设置有轴心孔12以及环绕分布在轴心孔12周围的安装孔。旋转驱动机构的转轴设置有转盘。转盘上设置有与连接板11相适配的螺纹孔。安装时,连接板11与转盘贴合,二者通过螺栓固定连

接。连接完成后,连接板11的轴心孔12与转盘的转轴重合。

26.使用过程中,首先将叉车后车身组件1的各钢板采用点焊的方式固定在一起,使得各钢板的相对位置固定;随后将叉车后车身组件1夹持在变位器支座20上,夹持完成的状态如图4所示。随后,对变位器支座20的各个焊缝进行充分焊接,变位器支座20,焊接机器人和焊接变位装置联动控制,以便焊接机器人以合适的角度和姿态对焊缝进行焊接。

27.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

技术特征:

1.一种叉车后车身焊接变位装置,用于在焊接过程中夹持叉车后车身组件并调节叉车后车身组件姿态,其特征在于包括:旋转框架,沿竖直方向设置;旋转驱动机构,其转轴沿水平方向设置并与所述旋转框架的后表面垂直连接;变位器支座,沿水平方向设置,其一侧与所述旋转框架的正面固定连接;所述变位器支座的上表面设置有若干个供所述叉车后车身组件搭设的固定座;所述变位器支座的两侧安装有用于下压所述叉车后车身组件以便与所述固定座配合对所述叉车后车身组件进行夹持的压板。2.根据权利要求1所述的一种叉车后车身焊接变位装置,其特征在于:所述压板包括水平段以及钩挂段,所述水平段的第一端与所述钩挂段的底端连接,所述钩挂段的顶端向水平方向弯折,形成用于抵靠在所述叉车后车身组件的上表面的钩挂结构;所述水平段的第二端通过一个竖向螺杆与所述变位器支座连接;所述变位器支座上的下压螺杆穿过所述水平段中部的通孔,并与下压螺纹套筒螺纹连接;所述下压螺纹套筒用于抵靠在所述水平段的上表面。3.根据权利要求2所述的一种叉车后车身焊接变位装置,其特征在于:所述下压螺纹套筒上开设有若干个供板杆插设的通孔。4.根据权利要求2所述的一种叉车后车身焊接变位装置,其特征在于:所述竖向螺杆的底端与所述变位器支座螺纹连接;所述下压螺杆与所述竖向螺杆平行,其底端与所述变位器支座固定连接。5.根据权利要求1所述的一种叉车后车身焊接变位装置,其特征在于:所述旋转框架的背面设置有连接板;所述旋转驱动机构设置有转盘;所述连接板通过多个螺栓与所述转盘固定连接。

技术总结

本实用新型公开了一种叉车后车身焊接变位装置,用于在焊接过程中夹持叉车后车身组件并调节叉车后车身组件姿态,其包括:旋转框架,沿竖直方向设置;旋转驱动机构,其转轴沿水平方向设置并与旋转框架的后表面垂直连接;变位器支座,沿水平方向设置,其一侧与旋转框架的正面固定连接;变位器支座的上表面设置有若干个供叉车后车身组件搭设的固定座;变位器支座的两侧安装有用于下压叉车后车身组件以便与固定座配合对叉车后车身组件进行夹持的压板。叉车后车身焊接变位装置可以实现叉车后车身在拼焊后进行焊接,通过与机器人焊接机械手臂的相互配合,来完成叉车后车身整体的焊接,可提高焊缝质量的稳定性,操作方便。操作方便。操作方便。

技术研发人员:张爱斌 马乙 张晨飞

受保护的技术使用者:龙工(上海)叉车有限公司

技术研发日:2020.11.17

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1