焊接汽车防撞梁总成用可升降定位夹具的制作方法

1.本实用新型属于汽车钣金零部件加工设备的技术领域,尤其是涉及一种焊接汽车防撞梁总成用可升降定位夹具。

背景技术:

2.汽车防撞梁总成安装于汽车前端框架上,用于车辆发生碰撞时吸收碰撞能量,进而减少撞击对车身造成的损害,进而有效保护驾乘人员的安全。

3.目前在防撞梁总成的关键生产工艺为弧焊焊接。弧焊焊接时为保证焊接产品的精度设有焊接用焊接夹具,常规的焊接夹具上的采用定位夹紧组立对工件进行死定位,定位夹紧组立安装底座通过螺栓连接固定在base板上,这种定位方式只能通过加减垫片等途径做微调,调整量有限,如遇到产品结构相近的几种产品加工时,需新制焊接夹具,导致生产成本增加,换产时,需更换焊接工作站或焊接专机内的夹具,耽误生产节拍,且现场设备oee值无法最大化。因此,亟需一种能够降本增效且易于实现的焊接汽车防撞梁总成用可升降定位夹具。

技术实现要素:

4.本实用新型提供一种焊接汽车防撞梁总成用可升降定位夹具,其可以适用于结构近似的多尺寸工件的加工。

5.本实用新型是通过以下技术方案解决技术问题的,

6.一种焊接汽车防撞梁总成用可升降定位夹具,其特征在于,包括定位夹紧组立、第一连接件、安装板、导杆气缸、第二连接件和安装底座, 所述第一连接件的顶端与所述定位夹紧组立连接,所述第一连接件的底端与所述导杆气缸的活塞杆端连接,所述第二连接件的一端与所述导杆气缸的缸体连接、所述第二连接件的另一端与所述安装底座连接,所述安装底座固定在base板上。

7.上述焊接汽车防撞梁总成用可升降定位夹具,所述第一连接件、第二连接件和所述安装底座均呈l型;所述第一连接件包括第一横向连接片和第一纵向连接片,所述第一横向连接片与第一纵向连接片的一端垂直并连接,所述第二连接件包括第二横向连接片和第二纵向连接片,所述第二横向连接片与第二纵向连接片的一端垂直并连接。

8.上述焊接汽车防撞梁总成用可升降定位夹具,所述第一连接件和第二连接件上均设有若干个螺孔,导杆气缸的活塞杆端连接有连接板,所述连接板上设有与第一连接件相匹配的螺孔、并通过螺栓连接,所述定位夹紧组立上设有与第一连接件相匹配的螺孔、并通过螺栓螺接,所述导杆气缸和安装底座上均设有与第二连接件相匹配的螺孔、并通过螺栓螺接。

9.与现有技术相比,本实用新型在只需要通过控制导杆气缸的伸缩长度,进而带动定位夹紧组立移动,从而实现定位夹紧组立的可升降的定位。在焊接不同尺寸的防撞梁总成时,只需通过导杆气缸的伸缩即可实现调节定位夹紧组立的位置,节约生产时间,提升生

产设备oee值,节约夹具制造成本,实现了降本增效的目标。

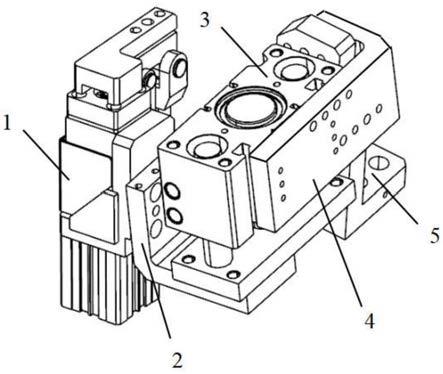

附图说明

10.图1中a为本实用新型在base板上的安装位置;

11.图2为本实用新型的结构示意图;

12.图3为本实用新型的各部件结构示意图;

13.附图中的标记表示:1.定位夹紧组立、2.第一连接件、3.导杆气缸、4. 第二连接件、5.安装底座。

具体实施方式

14.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型。

15.参看附图1至附图3,本实用新型包括定位夹紧组立1、第一连接件2、安装板、导杆气缸3、第二连接件4和安装底座5, 所述第一连接件2的顶端与所述定位夹紧组立1连接,所述第一连接件2的底端与所述导杆气缸3的活塞杆端连接。所述第二连接件4的一端所述导杆气缸3的缸体连接、另一端与所述安装底座5连接,所述安装底座5固定在base板上。通过上述设置,在第一连接件2和第二连接件4的作用下,通过导杆气缸3活塞杆的升降可以带动定位夹紧组立1移动,从而实现定位夹紧组立1的位置变动,以匹配base板上其他的夹具。避免了加装垫片带来的不便和稳定性差的问题,可以实现随意调整尺寸,结构稳定可靠。

16.优选的,所述第一连接件2和第二连接件4与相邻部件之间的连接为螺接,所述第一连接件2和第二连接件4上均设有若干个螺孔。为了便于与连接片安装连接,所述导杆气缸3的活塞杆端设置了连接板,所述定位夹紧组立1和所述连接板上设有与第一连接件2相匹配的螺孔、并通过螺栓螺接。所述导杆气缸3和安装底座5上均设有与第二连接件4相匹配的螺孔、并通过螺栓螺接。为了便于在安装连接时定位准确,在第一连接件2和第二连接件4上还设有定位孔,所述定位夹紧组立1和所述连接板上设有与第一连接件2上的定位孔相匹配的定位孔,所述导杆气缸3的缸体上和安装底座5上均设有与第二连接件4相匹配的定位孔。

17.参看图2和图3,所述第一连接件2、第二连接件4和所述安装底座5均呈l型;所述第一连接件2包括第一横向连接片和第一纵向连接片,所述第一横向连接片与第一纵向连接片的一端垂直并连接。 所述第二连接件4包括第二横向连接片和第二纵向连接片,所述第二横向连接片与第二纵向连接片的一端垂直并连接。 通过上述设置,安装底座5的一端通过螺栓固定在base板上、另一端与第二连接板的连接,第二连接板的与导杆气缸3的缸体连接。这样设置可以在不同方向上实现90

°

、180

°

或270

°

的转向。

18.工作时:本实用新型装置通过安装底座5固定于焊接夹具的base板上,所述的定位夹紧组立1通过销钉定位后使用螺栓螺接固定在第一连接件2上端,进一步的第一连接件2下端与连接板通过螺栓连接,进一步的导杆气缸3的缸体上部通过螺栓固定在第二连接件4上,同时两者间视情况可加减垫片调节,进一步的第二连接件4与安装底座5用螺栓连接,两者间视情况可加减垫片调节。本装置中的导杆气缸3采用的是smc品牌,市场上容易获得。将其用于汽车防撞梁总成焊接夹具可升降定位装置内。组装好后,通过控制导杆气缸3的伸缩

长度,进而带动定位夹紧组立1的升降,使其实现在导杆气缸3可伸缩方向上的不同高度,使得生产相似类型产品件,不同定位位置时的便捷定位,进而一套夹具可实现不同产品件的生产,避免了新开发焊接夹具引发的成本浪费及换产生产时引发的时间耽搁,真正实现了降本增效的目的。如图1,同时可根据产品结构,多次使用。同时说明,根据产品结构情况,为便于产品的半成品部件的定位,以及考虑人体工学等情况,本实用新型装置不局限于以上顺序的组装,可灵活掌握,同时第一连接件和第二连接件的形状可依据焊接件的结构灵活设计。

19.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

技术特征:

1.一种焊接汽车防撞梁总成用可升降定位夹具,其特征在于,包括定位夹紧组立(1)、第一连接件(2)、导杆气缸(3)、第二连接件(4)和安装底座(5), 所述第一连接件(2)的顶端与所述定位夹紧组立(1)连接,所述第一连接件(2)的底端与所述导杆气缸(3)的活塞杆端连接,所述第二连接件(4)的一端所述导杆气缸(3)的缸体连接、另一端与所述安装底座(5)连接,所述安装底座(5)固定在base板上。2.如权利要求1所述的焊接汽车防撞梁总成用可升降定位夹具,其特征在于,所述第一连接件(2)、第二连接件(4)和所述安装底座(5)均呈l型;所述第一连接件(2)包括第一横向连接片(21)和第一纵向连接片(22),所述第一横向连接片(21)与第一纵向连接片(22)的一端垂直并连接。3.如权利要求2所述的焊接汽车防撞梁总成用可升降定位夹具,其特征在于,所述第二连接件(4)包括第二横向连接片(41)和第二纵向连接片(42),所述第二横向连接片(41)与第二纵向连接片(42)的一端垂直并连接。4.如权利要求3所述的焊接汽车防撞梁总成用可升降定位夹具,其特征在于,所述第一连接件(2)和第二连接件(4)上均设有若干个螺孔,导杆气缸(3)的活塞杆端连接有连接板,所述连接板上设有与第一连接件(2)相匹配的螺孔、并通过螺栓连接,所述定位夹紧组立(1)上设有与第一连接件(2)相匹配的螺孔、并通过螺栓螺接,所述导杆气缸(3)和安装底座(5)上均设有与第二连接件(4)相匹配的螺孔、并通过螺栓螺接。

技术总结

本实用新型公开了一种焊接汽车防撞梁总成用可升降定位夹具,属于汽车钣金零部件加工设备的技术领域。本实用新型包括定位夹紧组立、第一连接件、导杆气缸、第二连接件和安装底座,所述第一连接件的顶端与所述定位夹紧组立连接,所述第一连接件的底端与所述导杆气缸的活塞杆连接,所述第二连接件的一端与所述导杆气缸的缸体连接、所述第二连接件的另一端与所述安装底座连接,所述安装底座固定在BASE板上。在焊接不同尺寸的防撞梁总成时,只需通过导杆气缸的伸缩调节定位夹紧组立的位置,节约生产时间,提升生产设备OEE值,节约夹具制造成本,实现了降本增效的目标。实现了降本增效的目标。实现了降本增效的目标。

技术研发人员:张文超 胡亚东 杨嘉骅 吕淑强 王向华 曹银立 吴思私 丁超宇 蔡文洋 王力飞 席伟滨 张甜 高雅慧 闫延

受保护的技术使用者:凌云工业股份有限公司汽车零部件制造分公司

技术研发日:2020.12.02

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1