用于刀塔的切削组件的制作方法

1.本实用新型涉及切削加工技术领域,特别涉及用于刀塔的切削组件。

背景技术:

2.随着国内制造业越来越完善,自动化设备日趋成熟,在车削加工线、铣削加工线上的无人化值守连线制造中,现面临巨大挑战,这一挑战来自于设备的长时间运行稳定性。

3.目前已有部分刀具配备了刀尖内冷却功能,可以在一定的切削液压力下配合适合的断屑槽达到断屑的目的,但是这类刀具的安装并不友好,比如授权公告号为cn209716491u的中国实用新型专利公开的刀具需要使用刀尖冷却功能必须要接一段软管,如果使用较软较细的软管可能管壁薄耐压不足,如果使用耐压足够的软管,在狭小的空间内安装软管是非常困难,甚至于无法安装,管道还会干涉到附近其它刀具的使用,影响刀塔旋转换刀,管道上面可能挂切屑或者有切屑缠绕。从而影响自动化的正常运行。

4.再如授权公告号为cn203900522u的中国实用新型专利,使用一段软管向刀尖喷射冷却液,同样会因为高高凸起的管道影响排屑,切屑缠绕在管道上影响后继自动化运行。

技术实现要素:

5.本实用新型提供了一种用于刀塔的切削组件,能够解决上述现有技术问题中的一种或几种。

6.根据本实用新型的一个方面,提供了用于刀塔的切削组件,包括刀杆、喷嘴、刀片和导流器;

7.喷嘴与刀片设于刀杆的一端;刀杆的内部与喷嘴的内部配置有连通的冷却通道,喷嘴的流体排出孔与刀片相对设置;

8.刀杆上远离刀片的一端与导流器相配合,导流器固定在刀塔上;导流器的内部设有引流管路,引流管路能够从刀塔上获取流体,并将流体传送至冷却通道内。

9.本实用新型的有益效果在于,切削组件结构简单,各部件均有足够的刚性,不易发生形变。通过导流器引导流体进入带有内冷却结构的刀杆,流体通过喷嘴上的流体排出孔精准喷射至刀片上,可以提高冷却效果,提高刀片的稳定性,保证切削效果。流体在内部冷却结构传送,可以降低外部环境及设备对流体的影响,保证流体从喷嘴喷射而出时有足够的流速、压强,提高断屑效果,便于快速排屑。另外,本实用新型无需外置软管,安装简便,不影响刀塔的运作,保证刀塔的自动化运行。

10.在一些实施方式中,刀杆的外表面设有冷却孔,冷却孔与冷却通道相连通;

11.导流器的外表面设有两个引流孔,两个引流孔均与引流管路相连通;一个引流孔能够与刀塔相配合,使流体进入引流管路;另一个引流孔能够与冷却孔相配合,使引流管路与冷却通道相连通。

12.其有益效果在于,导流器通过两个引流孔分别与刀塔上的流体供应管道以及刀杆内部的冷却通道相连通,可以保证流体的顺畅传送。

13.在一些实施方式中,引流孔的外侧设有密封沉孔;密封沉孔与引流孔同心设置;密封沉孔内配置有密封圈。

14.其有益效果在于,通过密封沉孔与密封圈的配合,可以提高引流管路与冷却通道之间的密封性,以及引流管路与刀塔流体供应管道之间的密封性,防止流体泄漏。

15.在一些实施方式中,引流管路包括互相垂直且彼此连通的第一管路和第二管路;第一管路上远离第二管路的一端与一个引流孔相连通;第二管路上远离第一管路的一端与另一个引流孔相连通。

16.其有益效果在于,第一管路和第二管路互相垂直,由此,两个引流孔可以设置在导流器上互相垂直的两个侧面上,从而导流器与刀塔的配合面以及导流器与刀杆的配合面互相垂直,便于安装和拆卸。

17.在一些实施方式中,引流管路还包括第三管路,第一管路、第二管路与第三管路两两垂直;第三管路的一端与第一管路相连通,第三管路的另一端与导流器的外表面相连;第二管路与第三管路的中部相连通。

18.其有益效果在于,通过设置第三管路,使得两个引流孔设置在导流器上互相垂直且不相邻的两个侧面上,从而为刀杆以及导流器提供足够的安及装拆卸空间。另一方面,导流孔也可以与刀杆上的冷却孔相配合,使第三管路与冷却通道相连通,如此,为刀杆提供多个安装位点。

19.在一些实施方式中,导流器的外表面设有导流孔,第三管路上远离第一管路的一端与导流孔相连通;导流孔能够与外接堵头相配合。

20.其有益效果在于,通过外接堵头可以将导流孔密封,防止流体泄漏。

21.在一些实施方式中,刀杆上配置有螺栓通孔,螺栓的尾部能够穿过螺栓通孔并固定在刀塔上;螺栓通孔为圆形或槽口形;

22.导流器配置有紧固通孔,螺栓的尾部能够穿过紧固通孔并固定在刀塔上。

23.其有益效果在于,通过螺栓将刀杆和/或导流器固定在刀塔上,使用螺栓的锁紧方式可以提供更大的锁紧力,刀具安装刚性更好,能承受更大的切削深度。螺栓通孔以及紧固通孔的数量均可以是一个或多个。

24.在一些实施方式中,刀杆上远离刀片的一端为柄部,柄部为矩形柱体结构;柄部的高度是柄部的宽度的1.0-2.5倍。

25.其有益效果在于,柄部为矩形柱体结构,柄部高等于1.0-2.5倍柄部宽,这样刀杆的抗弯效果更好,抗震效果好,能承受更大的切削深度。

附图说明

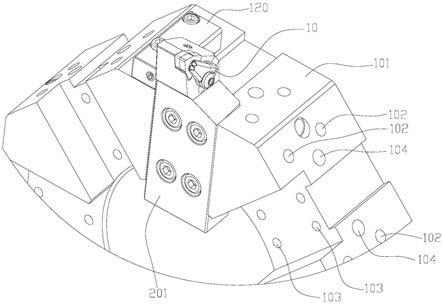

26.图1为实施例1中用于刀塔的切削组件与刀塔的配合示意图;

27.图2为实施例1中切削组件与刀塔的另一角度的配合示意图;

28.图3为实施例1中的导流器的立体结构示意图;

29.图4为图3所示导流器的另一角度的立体结构示意图;

30.图5为图3所示导流器的侧视图;

31.图6为图5所示导流器沿a-a线的剖面图;

32.图7为实施例1中的刀杆、刀片与喷嘴配合结构示意图;

33.图8为图7所示刀杆、刀片与喷嘴配合结构的另一角度示意图;

34.图9为图7所示刀杆、刀片与喷嘴配合结构的仰视图;

35.图10为实施例2中刀杆、刀片与喷嘴配合结构的侧视图;

36.图11为实施例3中导流器的立体结构示意图;

37.图12为图11所示导流器的内部结构示意图。

具体实施方式

38.下面结合附图对本实用新型作进一步详细的说明。实施例1

39.图1~图9示意性地显示了本实施例的用于刀塔的切削组件。如图所示,该组件包括刀杆201、喷嘴10、刀片260和导流器120。

40.刀杆201包括固定连接的头部202和柄部203,柄部203为矩形柱体结构。喷嘴10和刀片260设于刀杆201的头部202,其中柄部203的高度与宽度相等。如此,刀杆201的抗弯效果好,抗震效果好,能承受更大的切削深度。

41.刀杆201的柄部203设有4个圆形的与柄部203底面平行的螺栓通孔221,采用螺栓进行固定。螺栓的尾端穿过螺栓通孔221,并固定在刀塔101上的轴向螺纹孔103内,从而将刀杆201牢牢固定在刀塔101上。使用螺栓锁紧可以提供更大的锁紧力,提高刀具的刚性,能承受更大的切削深度。

42.刀杆201的柄部203上远离刀片260的一端与导流器120相配合,导流器120能够与刀塔101的流体供应管道104相连通。刀杆201内部以及喷嘴10内部设有连通的冷却通道。喷嘴10上与刀片260相对的一端设有流体排出孔6,流体进入刀杆201内部的冷却通道后可以进入喷嘴10内部的冷却通道,再经由流体排出孔6喷射到刀片260。

43.在刀杆201的柄部203以及刀杆201头部202上远离刀片260的侧面上设有多个冷却孔217,218,219,冷却孔217,218,219与刀杆201内部的冷却通道相连通。通过冷却孔217,218,219可以向刀杆201内部的冷却通道提供冷却流体。

44.导流器120为块状结构,导流器120上设有两个从顶面一直延伸至底面的紧固通孔126,螺栓的尾端穿过紧固通孔126,并固定在刀塔101上的径向螺纹孔102内,从而将导流器120牢牢固定在刀塔101上。

45.导流器120设有缺口,缺口处形成径向挡边127与轴向挡边128,导流器120的底面上以及径向挡边127上分别设有一个引流孔121。引流孔121的外侧设有密封沉孔122,密封沉孔122与引流孔121同心设置,并且密封沉孔122的外侧直径大于引流孔121的直径。

46.导流器120的内部设有引流管路,引流管路包括两两垂直的第一管路123、第二管路124和第三管路125。

47.其中,第一管路123的一端与第三管路125的一端相连通,第三管路125上远离第一管路123的一端一直延伸至导流器120的外表面上,第二管路124的一端与第三管路125的中部相连通。

48.第一管路123的轴线方向与导流器120的底面垂直设置,第三管路125的轴线方向与导流器120的底面平行设置。并且,第一管路123上远离第三管路125的一端与导流器120底面上的引流孔121相连,第二管路124上远离第三管路125的一端与导流器120径向挡边127上的引流孔121相连通。导流器120的侧面上设有导流孔129,第三管路125上远离第一管

路123的一端与导流孔129相连。导流孔129内设有内螺纹,可以与设有外螺纹的外接堵头螺纹配合,从而将导流孔129密封。

49.导流器120通过螺栓固定在刀塔101上,导流器120的底面与刀塔101面接触,导流器120底面上的引流孔121能够与刀塔101上的流体供应管道104相连通,流体供应管道104内的流体通过导流器120底面的引流孔121进入引流管路。

50.导流器120径向挡边127上的引流孔121能够与刀杆201上的冷却孔217,219相连通,本实施例中,导流器120径向挡边127上的引流孔121与刀杆201上柄部203底面的冷却孔217相连。导流器120内部引流管路内的流体可以通过引流孔121、冷却孔217进入刀杆201内部的冷却通道,进而流向喷嘴10,并经由流体排出孔6喷射向刀片260。

51.具体的,在使用本实施例中的切削组件时,首先将刀片260和喷嘴10安装于刀杆201上,然后采用螺栓将导流器120以及刀杆201固定在刀塔101上。安装导流器120以及刀杆201时,在引流孔121外侧的密封沉孔122内安装密封圈,可以提高导流器120底面与刀塔101之间的密封性以及导流器120径向挡边127与刀杆201内部的冷却通道之间的密封性,防止流体泄漏。采用外接堵头堵住导流器120侧面的导流孔129以及刀杆201上未能与导流器120配合的冷却孔218,219,防止流体泄漏。刀塔101上流体供应管道104提供的流体经由导流器120底面的引流孔121进入引流管道,流体流经第一管路123、第三管路125和第二管路124,经由径向挡边127上的引流孔121进入刀杆201柄部203底面上的冷却孔217,从而进入刀杆201内部的冷却通道,再流入喷嘴10内部的冷却通道,最终经由喷嘴10上的流体排出孔6喷射到刀片260上,对刀片260进行冷却降温处理,提高刀片260稳定性,延长刀具的使用寿命。流体的流速以及压强足够的情况下,还可以冲断切屑,提高排屑效率。

52.实施例2

53.图10示意性地显示了本实施例的用于刀塔的切削组件的刀杆201、喷嘴10与刀片260的配合图,本实施例与实施例1的不同之处在于:

54.刀片260设于柄部203底面与顶面之间的中轴线上,即刀片260与柄部203底面的垂直距离为柄部203沿刀片260所在平面的截面宽度的1.25倍,也就是柄部203的高度是宽度的2.5倍。如此,刀杆201的抗弯效果好,抗震效果好,能承受更大的切削深度。

55.刀杆201的柄部203的4个螺栓通孔221为槽口形,如此,刀杆201可以沿刀塔101径向在一定距离内滑动,这有利于调整刀杆201的安装长度,以及让导流器120的流体以不泄漏的方式流入刀杆201。

56.实施例3

57.图11和图12示意性地显示了本实施例的用于刀塔的切削组件的导流器120,本实施例与实施例1的不同之处在于:

58.刀片260设于柄部203底面与顶面之间的中轴线上,即刀片260与柄部203底面的垂直距离与柄部203沿刀片260所在平面的截面宽度相等,也就是柄部203的高度是宽度的2倍。如此,刀杆201的抗弯效果好,抗震效果好,能承受更大的切削深度。

59.导流器120上的两个引流孔121分别设于导流器120的底面与轴向挡边128上,引流管路包括互相垂直的第一管路123和第二管路124,并不设置第三管路125。导流器120的轴向挡边128上的引流孔121与刀杆201上的冷却孔218相连通;流体从刀塔101上的流体供应管道104进入引流管路,流经第一管路123、第二管路124直接进入刀杆201内部的冷却通道。

60.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1