用于径向刀塔的带有冷却介质通道的刀座的制作方法

1.本实用新型涉及切削工具技术领域,特别涉及用于径向刀塔的带有冷却介质通道的刀座。

背景技术:

2.随着国内制造业越来越完善,自动化设备日趋成熟,在车削加工线、铣削加工线上的无人化值守连线制造中,现面临巨大挑战。为了获得更大的切削深度和进给速度,必须要对整个工艺系统进行加强处理,让工艺系统刚性更强,包括使用尺寸更大的主轴、功率更大的主轴电机、更强壮的夹具、丝杠、导轨、刀塔、刀杆、刀座等。

3.为了让自动化设备更稳定的运行,目前常用的方式是增加刀座和切削工具的刚度、强度,改变冷却介质的排出方式,然而现有技术中,在这些方面做出的改进并未取得良好的效果。

4.例如授权公告号为cn208945188u的实用新型专利所公布的镗刀座,这类只能采用外部冷却液供应的方式,如果需要采用内部冷却液供应,则需在刀杆上接管子,这样安装不便且会让切屑挂在管子上,影响运行稳定。

5.例如授权公告号为cn206509832u的实用新型专利所公布的内孔加工用冷却系统,其采用了在刀座或刀塔(190)与刀套之间连接一条软管,再从刀套端面向被加工工件内孔喷液冷却,这种方式的冷却液很难进入孔内切削区域,刀尖切削区域只能得到少量冷却,而起不到断屑和排屑的作用。再者,连接软管的两者距离非常近,连接软管本身就是一个巨大的挑战,软管也会存在挂切屑的风险,影响运行安全和稳定性。

6.例如申请号为cn200820228210.6的实用新型专利所公布的刀架,其描述的冷却方式含糊不清,无具体实施方式,不能为实践提供参考意义。

技术实现要素:

7.本实用新型提供了一种用于径向刀塔的带有冷却介质通道的刀座,能够解决上述现有技术问题中的一种或几种。

8.根据本实用新型的一个方面,提供了用于径向刀塔的带有冷却介质通道的刀座,包括刀座基体、基体法兰和定位凸台;

9.刀座基体上设有用于安装切削工具的安装孔,安装孔纵向设置,安装孔的开口设于刀座基体的上表面上;基体法兰配置于刀座基体的底部;定位凸台为t形,用于与刀塔相配合;

10.刀座基体与基体法兰的内部配置有连通的冷却管路,冷却管路与安装孔连通,并且冷却管路包括至少一个配置于基体法兰外表面上的开口。

11.本实用新型的有益效果在于,刀座配置有内部集成的冷却管路,无需外接水管,使用稳定、方便、不影响排屑;并且冷却管路密封可靠,不会造成泄漏影响冷却介质压力和流量。切削工具横向设置在刀座内,将刀座安装到刀塔上,切削工具沿刀塔的径向设置,相邻

刀具距离大,干涉小,若采用内、外径刀具交错安装,车削内孔时,相邻的外径刀具与工件永不干涉;车削外径时,相邻的刀具与工件永不干涉。切削工具安装孔正面投影位于刀塔定位面上,能承受很大的切削力,提高实用性。

12.在一些实施方式中,冷却管路至少包括垂直设置的第一通道和第二通道;第一通道为盲孔,第一通道的轴线与安装孔的轴线平行设置,并且第一通道在基体法兰的底面设有开口;第二通道的一端在基体法兰远离刀座基体的侧面上设有开口,第二通道的另一端与安装孔相连通;并且第二通道与第一通道连通。

13.其有益效果在于,第一通道的开口可以与外接管道相连接,冷却介质从外接管道进入第一通道,流经第二通道进入刀座基体上的安装孔内。如此,冷却介质可以通过冷却管路进入安装孔,进而可以进入切削工具的内部,发挥冷却刀片温度以及排出切屑的作用。第一通道、第二通道连通,可以实现对冷却介质流向的改变。

14.在一些实施方式中,第一通道的直径大于第二通道的直径,由此,可以提高冷却介质进入安装孔时的流速,提高冷却效率,以及冲屑能力。

15.在一些实施方式中,第一通道的开口处配置有管路沉孔,管路沉孔的直径大于第一通道的直径,并且管路沉孔与第一通道同心设置。

16.其有益效果在于,设置管路沉孔,可以使得第一通道的开口能够与较大直径的外接管道相配合,提高刀座的适用性。管路沉孔处还可以安装密封圈,用于密封冷却介质。

17.在一些实施方式中,第二通道的开口处能够与外接堵头相配合。第二通道的开口处配置有内螺纹,外接堵头上配置有外螺纹。

18.其有益效果在于,通过外接堵头将第二通道的开口密封,可以防止冷却介质泄漏。取下堵头,可以方便对冷却管路的内部进行清洁。通过内螺纹与外螺纹的配合可以提高堵头的密封效果,还可以防止堵头被冷却介质从开口处冲掉。

19.在一些实施方式中,定位凸台的轴线方向与安装孔的轴线方向互相垂直;

20.定位凸台包括两个相对设置的窄侧面、两个相对设置的宽侧面;两个窄侧面与两个宽侧面的长度方向均与定位凸台的轴线方向平行;

21.位于定位凸台同侧的窄侧面与宽侧面之间还配置有挡边侧面;挡边侧面的长度方向与定位凸台的轴线方向垂直,挡边侧面的一端与窄侧面相连,挡边侧面的另一端与宽侧面相连。

22.在一些实施方式中,挡边侧面与窄侧面之间还配置有避空曲面,避空曲面向靠近定位凸台轴线方向弯曲。

23.其有益效果在于,避空曲面使得挡边侧面与窄侧面之间圆弧过渡,结构圆润,不易磨损。

24.在一些实施方式中,基体法兰上配置有一个或多个螺栓通孔。

25.其有益效果在于,通过螺栓通孔与螺栓配合,可以将刀座连接在刀塔上,防止刀座脱落。

26.在一些实施方式中,基体法兰的上表面配置有若干螺栓沉孔,螺栓沉孔与螺栓通孔同心设置。

27.其有益效果在于,螺栓与螺栓通孔配合时,螺栓的头部可以隐藏在螺栓沉孔内。

28.在一些实施方式中,刀座基体的侧面上配置有第一螺纹孔与第二螺纹孔,第一螺

纹孔与第二螺纹孔均与安装孔连通。

29.由此,可以通过第一螺纹孔和/或第二螺纹孔对切削工具进行固定,提高组件之间的配合稳定性。

附图说明

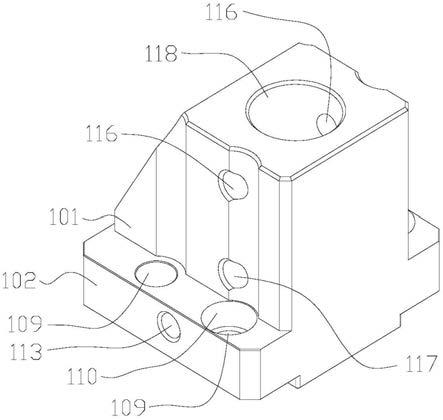

30.图1为本实用新型一实施方式的用于径向刀塔的带有冷却介质通道的刀座的立体示意图;

31.图2为图1所示用于径向刀塔的带有冷却介质通道的刀座另一角度的立体示意图;

32.图3为图1所示用于径向刀塔的带有冷却介质通道的刀座又一角度的立体示意图;

33.图4为图1所示用于径向刀塔的带有冷却介质通道的刀座与切削工具配合的示意图;

34.图5为图4的侧视图;

35.图6为图5所示用于径向刀塔的带有冷却介质通道的刀座与切削工具配合沿图5中a-a线所在竖直平面的剖视图;

36.图7为图4所示用于径向刀塔的带有冷却介质通道的刀座以及现有技术中刀座与刀塔的配合对比示意图。

具体实施方式

37.下面结合附图对本实用新型作进一步详细的说明。

38.图1~图7示意性地显示了根据本实用新型的一种实施方式的用于径向刀塔的带有冷却介质通道的刀座。如图所示,该装置包括刀座基体101、基体法兰102和t形定位凸台103,基体法兰102配置于刀座基体101底部,基体法兰102有下表面为基体法兰定位面108,基体法兰定位面108上有t形的定位凸台103。

39.定位凸台103包括两个相对设置的窄侧面104和两个相对设置的宽侧面105,两个窄侧面104和两个宽侧面105共4个面平行设置,其长度方向与定位凸台103的中轴线方向一致。在两个宽侧面105和两个窄侧面104之间自然形成两个挡边侧面106,两个挡边侧面106共面,挡边侧面106与窄侧面104或宽侧面105垂直,在挡边侧面106与窄侧面104之间设置有避空曲面107,避空曲面107向靠近定位凸台103的中轴线的方向弯曲以使两者间圆弧过渡。窄侧面104、宽侧面105、挡边侧面106均与基体法兰定位面108垂直。

40.定位凸台103可以嵌入刀塔190的窄槽191内,窄侧面104与窄槽191的侧壁相接触,宽侧面105与宽槽192的侧面相接触,t形挡边106可以与刀塔190的定位挡边194相接触。如此,通过定位凸台103可以实现刀座与刀塔190之间的精准定位。另外,定位凸台103上的多个侧面与刀塔190面接触,可以提高刀座与刀塔190之间的摩擦力,防止刀座脱落。

41.在基体法兰102上还对称的设有4个螺栓通孔109,螺栓通孔109贯穿于所述基体法兰102。在基体法兰102的上表面,在两个对称设置的螺栓通孔109的开口处还配置有螺栓沉孔110,螺栓通孔109和螺栓沉孔110同心设置,螺栓通孔109或螺栓沉孔110轴心线垂直于所述基体法兰定位面108。在其他实施例中,也可以不设置螺栓沉孔110,或者在全部螺栓通孔109的开口处设置螺栓沉孔110即可。

42.刀座基体101上设有用于安装切削工具161的安装孔118,安装孔118为纵向设置的

圆柱形沉孔,安装孔118的开口设于刀座基体101的上表面。

43.刀座基体101上相对设置的两个侧面上配置有第一螺纹孔116与第二螺纹孔117,第一螺纹孔116、第二螺纹孔117均与安装孔118相连通,并且第一螺纹孔116、第二螺纹孔117的轴线均与安装孔118轴线相交且垂直。如此,将切削工具161的柄部装入安装孔118,切削工具161柄部的锥孔与第一螺纹孔116对齐,在第一螺纹孔116内装入锥形螺钉,锥形螺钉的尾部与切削工具161的柄部的锥孔相接触,并对切削工具161进行固定,在第二螺纹孔117内装入平端螺钉,平端螺钉的尾部通过第二螺纹孔与切削工具161的平面相接触,从而保证切削工具161牢牢地穿插在安装孔118内。

44.刀座的内部设有冷却管路,冷却管路包括两两垂直设置的第一通道111与第二通道113;第一通道111为盲孔,第一通道111的轴线与安装孔118的轴线平行设置,并且第一通道111在基体法兰102的底面设有开口;第二通道113的一端在基体法兰102远离刀座基体101的侧面上设有开口,第二通道113的另一端与安装孔118相连通;并且第二通道113与第一通道111连通。

45.第一通道111的直径大于第二通道113的直径,冷却介质在冷却管路中从大孔径的通道流向小孔径的通道,并更改流向,在此过程中流速得以提高。第二通道113的开口处配置有内螺纹,外接堵头上配置有外螺纹,通过外接堵头将第二通道113的开口密封,可以防止冷却介质泄漏。

46.图7为将本刀座与现有技术中的外径刀座170以及现有技术中的内径刀座180和一起装配在一个12边形的刀塔190上的对比示意图。

47.安装本实施例中的刀座时,首先让刀座的t形定位凸台103的窄侧面104和宽侧面105分别对准刀塔190上窄槽191的侧面和刀塔190宽槽192的侧面,然后间隙配合的装入,使基体法兰定位面108和刀塔定位面193贴合;沿槽的方向滑动刀座,让t形挡边106和刀塔190的定位挡边194贴合。使用螺栓通过螺栓通孔109将刀座与刀塔190上的螺纹固定孔195进行螺纹连接,在第二通道113的开口处装入堵头进行密封。

48.再把切削工具161的柄部装入安装孔118,切削工具161柄部的锥孔和平面对齐螺纹孔116,在螺纹孔116内装入螺钉,锥形螺钉的尾部通过螺纹孔116压入切削工具161安装锥孔内,或者压在切削工具161的平面上,从而实现切削工具161的固定。

49.到此,安装完毕。使用时,冷却介质由刀塔190的冷却出口196进入刀座的管路沉孔112,依次经过第一通道111、第二通道113进入刀座基体101上的安装孔118,冷却介质再由安装孔118进入切削工具161内部,经切削工具161刀头的前端靠近刀片切削区域的地方喷射向切削区域,起到冷却、润滑、断屑、冲屑、排屑的作用,使得切削刀片工作环境稳定、寿命稳定,让连续加工和自动化运行成为可能。

50.采用本实施例中的刀座与刀塔190配合,相邻切削工具161之间的距离大,干涉小,若采用内、外径刀具交错安装,车削内孔时,相邻的外径刀具与工件永不干涉;车削外径时,相邻的刀具与工件永不干涉。安装孔118正面投影位于刀塔190定位面193上,能承受很大的切削力。对比现有技术的外径刀座170以及内径刀座180,其切削工具安装孔118正面投影不在刀塔190定位面193上,而是在刀塔190轴向前方悬空处,当切削工具161受切削力时会使切削工具161本身产生弯曲变形。

51.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,

在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1