带内冷却结构和排屑结构的切削工具的制作方法

1.本实用新型涉及切削工具技术领域,特别涉及带内冷却结构和排屑结构的切削工具。

背景技术:

2.随着国内制造业越来越完善,自动化设备日趋成熟,在车削加工线、铣削加工线上的无人化值守连线制造中,现面临巨大挑战,这一挑战来自于设备的长时间运行稳定性。包括但不限于以下几点:

3.1.凡是切削加工的制造工序,必然面临切屑处理的问题,短的、碎片的切屑相对容易处理,这类切屑不易缠绕在刀杆、刀塔、工件、主轴上,但可能在车削内径时在孔内堆积,造成内孔表面质量不良甚至工件报废、刀杆或刀片报废。

4.2.长的切屑,长螺旋或带状切屑,这类切屑处理困难,容易缠绕在刀杆、刀塔、工件、主轴上,造成工件表面划伤、装夹不良、甚至撞车,除了对机内加工影响外,还会影响到生产线的其它协同设备,造成机械手夹持不稳定、夹偏、缠绕在工件上的切屑被带出设备进一步影响检测设备失灵、检测结果误报等严重问题。

5.3.为了保证刀具的稳定性,目前普遍采用实施定数换刀的方式,刀具的使用寿命较短。

6.4.为了做好切屑的处理,需要使用具有高压力的冷却介质精确对准切削区域喷射,使长切屑变成短的切屑,还要能更好的及时的排出去。

7.授权公告号为cn100556590c的发明专利所公布的镗杆,采用镗杆顶端与刀尖相反方向出水的方式,仅适用于盲孔加工,若使用在通孔加工时刀尖得不到冷却也起不到排屑作用,容易产生长切屑以及发生切屑堵塞的问题。现有技术的车削刀杆,即使内冷却刀杆,也仅将冷却介质输送到刀片附近,而非精准输送到刀尖切削区域处,对切屑处理无益。传统内孔刀杆采用侧固削平面的形式,当切削力过大可能造成刀杆内缩,刀杆和工件报废。

技术实现要素:

8.本实用新型提供了一种带内冷却结构和排屑结构的切削工具,能够解决上述现有技术问题中的一种或几种。

9.根据本实用新型的一个方面,提供了带内冷却结构和排屑结构的切削工具,包括柄部、刀杆基体和刀片,柄部与刀杆基体固定连接;柄部上远离刀杆基体的一端为柄尾端面;刀杆基体上远离柄部的一端配置有刀片槽,刀片安装在刀片槽内,刀片槽内配置有避空孔;

10.柄部与刀杆基体内配置有连通的冷却管路,冷却管路的一端与柄尾端面相连,冷却管路的另一端与避空孔相连通;

11.刀杆基体的侧面配置有排屑槽,排屑槽沿刀杆基体的长度方向延伸,排屑槽的一端与刀片槽相连,排屑槽的另一端向靠近柄部的方向延伸;刀片的切削平面从排屑槽的表

面凸出。

12.本实用新型的有益效果在于,冷却管路与避空孔相连接,通过冷却管路对刀片喷射冷却介质,冷却介质的出口能更接近刀片的刀尖位置,冷却介质的流速和压力更集中,以提升刀具寿命,提升断屑能力和冲屑能力。切屑可以通过排屑槽排出,当切深约刀尖圆弧半径时,超过一半的切屑经由工件未加工表面排出;当切深大于或等于刀片切削刃长的一半时,冷却介质喷射到切削加工区域向后反弹,有一半以上切屑经排屑槽排出,排屑能力大幅提升。

13.在一些实施方式中,冷却管路包括多个依次连通的冷却通道;并且,靠近避空孔的冷却通道的直径小于远离避空孔的冷却通道的直径。

14.其有益效果在于,冷却介质在多个冷却通道内流动,并且冷却介质越接近刀片位置,冷却通道的直径越小,即冷却介质从大孔流向小孔,增加了冷却介质喷出的流速,使冷却介质喷射到刀尖切削区域时有一个更大的冲击力,提高冷却效率,以及冲屑能力。

15.在一些实施方式中,与避空孔相连的冷却通道的长度方向与刀片的刀尖相交。

16.其有益效果在于,从数学上将与避空孔连通的一个冷却通道进行延长,该冷却通道所延伸出来的圆柱与刀片的刀尖相交、与刀片的切削平面形成一定的夹角。如此,可以提高冷却介质对准切削区域喷射的精确度,提升刀具稳定性,同时也可以提升刀具寿命。

17.在一些实施方式中,排屑槽包括第一排屑面与第二排屑面;排屑面为圆弧曲面,第二排屑面为平面;第一排屑面与第二排屑面相切;刀片的切削平面从第二排屑面凸出。

18.其有益效果在于,刀片的切削平面从第二排屑面凸出,从而切削产生的切屑从刀片处直接掉落在排屑槽内。第一排屑面和第二排屑面的方向为从刀片槽开始以远离刀片槽向靠近柄部的方向延伸,这有利于切屑排出过程顺畅无阻挡。

19.在一些实施方式中,柄尾端面与冷却管路相连处配置有螺纹沉孔,螺纹沉孔能够与外接螺纹管相连通。

20.其有益效果在于,通过螺纹沉孔可以将冷却管路与外接的管道连通,便于与传统接管式供应冷却介质连接,提升切削工具的通用性。

21.在一些实施方式中,柄部与刀杆基体之间依次配置有挡边圆柱、过渡锥和过渡圆弧;柄部、挡边圆柱、过渡锥、过渡圆弧与刀杆基体依次同心设置;排屑槽的一端与刀片槽相连,排屑槽的另一端设于过渡圆弧或过渡锥处。

22.其有益效果在于,第一排屑面和第二排屑面的方向为从刀片槽开始以远离刀片槽向靠近柄部的方向延伸,延伸到过渡锥和过渡圆弧处结束,这有利于切屑排出过程顺畅无阻挡。柄部与刀杆基体之间配置挡边圆柱、过渡锥和过渡圆弧,整体装置的外观圆润自然,可以提高与刀座的配合度。

23.在一些实施方式中,挡边圆柱与柄部的连接处配置有密封槽,挡边圆柱靠近密封槽的一端设有定位凸缘。

24.其有益效果在于,密封槽可以与密封装置如密封垫等配合使用,起密封作用,防止冷却介质泄漏。

25.在一些实施方式中,柄部配置有削平面;削平面与刀片的切削平面平行设置;削平面上配置有连通的安装锥孔和安装圆孔,安装锥孔与安装圆孔同心设置;安装锥孔能够通过锥形螺钉与刀座相配合。

26.其有益效果在于,削平面可用于本切削工具的侧压式安装,提高实用性。削平面上有安装圆孔和安装锥孔,在于刀座进行配合时,可使用锥形螺钉插入安装锥孔内。削平面与切削平面平行,使用螺钉锁紧到削平面,切削工具的柄部与刀座配合接触,具有接触面积大,接触刚度强的特点。为防止安装方向相反,切削工具可只提供一侧削平面或安装锥孔。

27.在一些实施方式中,刀座包括刀座基体,刀座基体配置有安装沉孔,柄部能够穿插在安装沉孔内;刀座基体的侧面还配置有螺钉孔,螺钉孔能够与安装锥孔相配合;刀座基体的侧面还配置有定位孔,定位孔能够与削平面相配合。

28.其有益效果在于,通过安装沉孔与柄部的配合以及螺钉孔与安装锥孔的配合,增强切削工具与刀座之间的配合紧密性,增强接触刚性。使用平端螺钉穿过定位孔,与柄部的削平面配合,实现侧压安装。

29.在一些实施方式中,安装锥孔的锥孔角度小于或等于90度。

30.其有益效果在于,安装锥孔的锥孔角度确定了与安装锥孔配合的锥形螺钉的圆锥角度小于或等于90度,如此可以保证锥形螺钉的刚性,保证安装稳定性。

31.在一些实施例中,与安装锥孔配合的锥形螺钉的圆锥角度小于或等于 60度,即安装锥孔的锥孔角度小于或等于60度。

32.在一些实施例中,与安装锥孔配合的锥形螺钉的圆锥角度小于或等于 30度,即安装锥孔的锥孔角度小于或等于30度。

附图说明

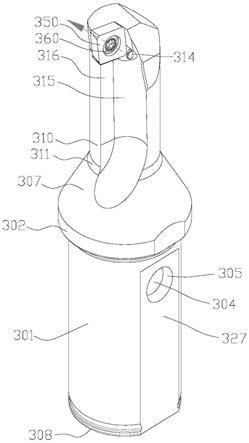

33.图1为本实用新型一实施方式的带内冷却结构和排屑结构的切削工具的立体结构示意图;

34.图2为图1所示带内冷却结构和排屑结构的切削工具未安装刀片时的结构示意图;

35.图3为图1所示带内冷却结构和排屑结构的切削工具的正视图;

36.图4为图2所示带内冷却结构和排屑结构的切削工具的透视图;

37.图5为图1所示带内冷却结构和排屑结构的切削工具与刀座的配合示意图;

38.图6为图5的侧视图;

39.图7为图6中带内冷却结构和排屑结构的切削工具与刀座沿a-a线的剖视图;

40.图8为图7中b部的局部放大图;

41.图9为图1所示带内冷却结构和排屑结构的切削工具的工作示意图。

具体实施方式

42.下面结合附图对本实用新型作进一步详细的说明。需要说明的是,下面描述中使用的词语“前”、“后”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

43.图1~图9示意性地显示了根据本实用新型的一种实施方式的带内冷却结构和排屑结构的切削工具。如图所示,该装置包括固定连接的柄部301 和挡边圆柱302,挡边圆柱302与柄部301相连接。在挡边圆柱302远离柄部301的另一侧依次有过渡锥307、过渡圆弧311、刀杆基体310,这五者依次相连,且均为同心设置。

44.柄部301的一侧有削平面327,削平面327上有同心设置的安装圆孔 304和安装锥

孔305,用于与刀座配合安装。

45.安装锥孔305的锥孔角度a320小于于或等于90度,如此,与安装锥孔305配合的锥形螺钉183的角度a185小于或等于90度,如此可以保证锥形螺钉183的刚性,保证安装稳定性。在一些实施例中,与安装锥孔305 配合的锥形螺钉183的圆锥角度a185小于或等于30度,即安装锥孔305 的锥孔角度a320小于或等于30度。

46.刀座包括上下设置的刀座基体101和基体法兰102,刀座基体101配置有安装沉孔118,安装沉孔118的上端开口处设有倒角119。刀座基体101 上相对设置的两个侧面上还设有与安装沉孔118连通的螺钉孔117。切削工具的柄部301能够嵌入安装沉孔118内,并且柄部301的安装锥孔305与刀座基体101上的螺钉孔117相对,可使用锥形螺钉183穿过刀座上的螺钉孔117并插入柄部301的安装锥孔305内安装本切削工具。刀座基体101 上设有螺钉孔117的侧面上还配置有定位孔116,可以使用平端螺钉182穿过定位孔116,平端螺钉182的末端侧压柄部301的削平面327,从而实现切削工具的固定安装。

47.柄部301的底端为柄尾端面308。挡边圆柱302上靠近柄部301的一端设有定位端面303,定位端面303和柄部301之间有密封槽325,密封槽325 内可放入密封条、密封垫等密封装置151。柄部301与刀座配合安装时,定位端面303与刀座基体101的上表面接触,密封装置151处于密封槽325 和刀座的倒角119之间,可起密封作用,防止冷却介质泄漏。

48.柄部301远离刀杆基体310的一端设置有导向圆柱329,导向圆柱329 与柄部301之间有过渡槽328。过渡槽328的中部向柄部301的中轴线方向凹陷,致使过渡槽328与柄部301之间形成导向角a331,导向角a331小于或等于20度。导向圆柱329靠近柄部301的柄尾端面308,并且导向圆柱329与柄尾端面308之间还设有圆角330。柄部301的端部设置过渡槽 328以及导向圆柱329,并保持导向角a331不超过20度,可以方便切削工具与刀座的安装配合,另外导向圆柱329与柄尾端面308之间的圆角330 可以防止安装时碰伤。

49.刀杆基体310远离柄部301的一端设有刀片槽,刀片槽由底面321、靠面323,323’所围成,在底面321上设置有刀片安装孔322,在两个靠面 323,323’相交处设置有避空孔324,这样,刀片350就可以通过使用刀片螺钉360安装在刀片槽内,刀片350和刀片槽之间由一个底面321和两个靠面323,323’接触,形成完全定位,在某些实施例中,刀片槽也可以只有一个靠面323,323’。刀片350的切削平面与柄部301上的削平面327 平行设置。

50.把本实施例中的切削工具与刀座组合后,两者在进行切削加工时的受力情况如图7所示:来自切削加工时的切削抗力141施加到刀片350上,通过刀片350传递到刀片槽、刀杆基体310,使刀杆基体310形成一个弯曲压力142,弯曲压力142继续通过过渡锥307、阻挡边圆柱,再到刀座基体101的上表面,强壮的刀座会产生一个刀座端面抗力143,以阻止刀杆基体 310进一步弯曲,起到稳定使用。另一方向,刀杆基体310在刀片350的前面一侧承受的是弯曲拉力144,而这个弯曲拉力144又刚好被螺钉拉力145 抵消,弯曲拉力144越大则螺钉拉力145越大。切削工具与刀座之间始终保持连接可靠。

51.切削工具的内部设有内冷却结构,主要为一冷却管路。冷却管路的一端与柄部301的柄尾端面308相连通,另一端与避空孔324相连接。具体的,冷却管路由3个冷却通道依次连通而成,第一冷却通道309的一端与柄尾端面308相连,另一端与第二冷却通道312相连,第二冷却通道312 在刀杆基体310上有开口,开口处设置有内螺纹313,开口处可安装堵头,防止冷却介质从该开口处泄漏。第三冷却通道314的一端与第二冷却通道 312相连通,另一

端与避空孔324相连通。从数学上将第三冷却通道314 沿图1或图4中箭头所示方向进行延长,所延伸出来的部分与刀片350的刀尖相交、与刀片350的切削平面形成一定的夹角,如此,可以提高冷却介质对准切削区域喷射的精确度。通俗的讲,冷却介质从第三冷却通道314 喷射而出所形成的水柱有一部分喷射到刀片350上,有一部分在被切削的工件361上。这样的好处是,使得自然卷曲的切屑362流经刀片350前刀面时被冷却介质强大的压力冲击向待加工表面折叠,一是冷却刀尖降低了刀尖磨损,二是让切屑362快速折断,形成短而碎的切屑362,有利于切屑 362经工件361待加工孔或者刀具排屑槽排出。

52.第一冷却通道309的直径大于第二冷却通道312的直径,第二冷却通道312的直径大于第三冷却通道314的直径,因而,冷却介质在多个冷却通道内流动的过程中,介质越接近刀片350位置冷却管路的孔径越小,增加了冷却介质喷出的流速,使冷却介质喷射到刀尖切削区域时有一个更大的冲击力,提高冷却效率,以及冲屑能力。

53.柄部301的内部还设有螺纹沉孔326,螺纹沉孔326可用于传统接管式供应冷却介质,螺纹沉孔326设于柄尾端面308上第一冷却通道309的开口处。

54.刀杆基体310的侧面还设有排屑槽,排屑槽的一端与刀片槽相连,另一端沿刀杆基体310的长度方向向靠近柄部301的方向延伸。排屑槽由多个部分组成,包括第一排屑面315和第二排屑面316,第一排屑面315为圆弧曲面,第二排屑面316为平面,与第一排屑面315和第二排屑面316为相切的平滑过渡,刀片350的切削平面从第二排屑面316凸出,第一排屑面315和第二排屑面316的方向为从刀片槽开始以远离刀片槽向柄部301 的方向延伸,延伸到过渡锥307和过渡圆弧311处结束,这有利于切屑362 排出过程顺畅无阻挡。

55.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1