一种高效水冷喷嘴的制作方法

1.本发明涉及水冷喷嘴技术领域,更具体地说,它涉及一种高效水冷喷嘴。

背景技术:

2.水冷喷嘴广泛应用于冶金工程,特别是棒、线材生产线,用于支撑及扶持轧件并在传送轧件过程中对轧件喷水冷却,其原理是利用棒、线材热轧后在奥氏体状态下快速冷却,棒、线材表面淬成马氏体,随后由其心部放出余热进行自回火,提高棒、线材的强度和塑性,改善韧性,从而得到良好的综合力学性能。

3.根据易切削钢的特点,主要是通过增加含硫量来提高其易切削性,但钢中硫含量较高时易产生fes或fes与fe的低熔点共晶混合物,其中fes熔点为1190℃,fes与fe的共晶体熔点约为980℃。当钢加热至1000~1200℃进行轧制时,沿晶界分布的上述共晶体局部已经开始熔化,晶粒间的结合力遭受破坏,产生沿晶裂纹导致“热脆”现象的发生。

4.轧钢生产过程中,由于易切钢910℃、980℃是温度“热脆”温度,虽然轧件头部过来之前,水箱未开水,但由于前一根钢材生产过程中,水箱开水,而生产节奏较快,在下一根钢材过来前,水冷件内部积水未能完全排除,轧件头部过来时,存在冷却问题,影响轧件头部温度,进而影响到轧钢的质量。

5.因此,有必要设计一种高效水冷喷嘴来改善和解决上述缺陷和问题。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种高效水冷喷嘴,能及时有效将水冷件内的积水排走,避免影响待冷却轧钢头部温度,保障轧钢生产过程中的质量。

7.本发明的上述技术目的是通过以下技术方案得以实现的:一种高效水冷喷嘴,包括水冷本体、进口端盖、及出口端盖,所述进口端盖设于所述水冷本体的进水端,所述出口端盖设于所述水冷本体的出水端,

8.所述水冷本体包括水冷座和水冷内件;

9.所述水冷内件设于所述水冷座内,所述水冷内件内开设有冷却通道;

10.所述水冷内件的外壁与所述水冷座内壁之间留有过水腔;

11.所述水冷内件上开设有与所述冷却通道和所述过水腔均连通的过水孔;

12.所述水冷座上开设有与所述过水腔连通的出水口。

13.在其中一个实施例中,所述过水孔为多个,均匀分布于所述冷却通道的外周。

14.在其中一个实施例中,所述出水口为多个,均匀排布于所述水冷座的顶板上。

15.在其中一个实施例中,所述水冷内件长度方向上的相邻的两个过水孔之间的中心距离在20mm至25mm之间。

16.在其中一个实施例中,所述出水口的直径大于所述过水孔的直径。

17.在其中一个实施例中,所述水冷座包括上座和下座;

18.所述上座与所述下座通过销杆连接。

19.在其中一个实施例中,所述进口端盖朝向所述水冷内件一端的端面与所述水冷座靠近所述进口端盖一端端部的内壁之间形成有喷水通道,所述喷水通道朝所述冷却通道方向收敛。

20.在其中一个实施例中,所述喷水通道与所述冷却通道的中心线形成夹角β,所述夹角β在29度至31度之间。

21.在其中一个实施例中,所述喷水通道的距离在1.4mm至1.6mm之间。

22.在其中一个实施例中,所述上座的顶部开设有定位销孔;所述上座与所述下座的结构相同。

23.综上所述,本发明具有以下有益效果:

24.其一,过水腔是由水冷座的内壁、水冷内件的外壁、水冷内件两端突出的部分的端面形成的。过水腔在冷却轧钢的过程中可以起到缓冲的作用。当冷却水从进口端盖进来,经过冷却通道后对待冷却轧钢进行冷却。现在开设有过水孔,冷却通道内积压的冷却水可以通过过水孔进入到过水腔,然后再通过过水腔从出水口处流水,使得冷却通道内积压的冷却水可以及时排走。当从冷却通道排出的水较多时,过水腔可以储存一定量的冷却水,起到缓冲的作用。避免因出水口处排水来不及,而导致冷却水积压在冷却通道内排不走。由于开设有过水孔,经过过水腔后从出水口排走,可以及时有效将水冷件内的积水排走,避免影响待冷却轧钢头部温度,保障轧钢生产过程中的质量。

25.其二,在冷却通道的外周均匀分布过水孔,使冷却通道内的水更加均匀地从过水孔排出,冷却通道内的待冷却轧钢承受的冷却水的压力也较为均匀,使冷却通道内的待冷却轧钢周围冷却水的分布也较为均匀,从而使冷却通道内的待冷却轧钢的冷却速度更加均匀,减少由于使冷却通道内的待冷却轧钢冷却不均匀而造成的轧钢内部颗粒组织的异常,从而保障了生产轧钢的质量。此外,由于冷却通道内的水更加均匀地从过水孔排出,使水冷内件承受的冷却水的压力也较为均匀,使水冷内件不易因为受力不均而产生额外的变形,可以减少水冷内件的损耗,提高水冷内件的使用寿命。

26.其三,从冷却通道排出的水经过水孔进入过水腔,若相邻的两个过水孔之间的中心距离过远,大于25mm以上,会使得单位面积内过水孔的数量较少,冷却通道内的积水不能及时排走,使得冷却通道内的压力较大,降低水冷内件的使用寿命;此外,由于水冷内件内的水循环不够快而冷却效果降低,降低了待冷却轧钢的质量。若相邻的两个过水孔之间的中心距离过近,小于20mm,会降低水冷内件本身的抗压和强度。而且,会使得单位面积内过水孔的数量较多,冷却通道内的水从过水孔排出时的压力过小,导致冷却通道内的积水反而不容易排出。因此,距离保持在20mm至25mm之间,可以保障冷却通道内的积水有一定的压力,容易从过水孔排出。此外,也保障了水冷内件本身的抗压和强度。进一步地,水冷内件内的水循环也可以达到需要的冷却效果,保障待冷却轧钢的质量。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

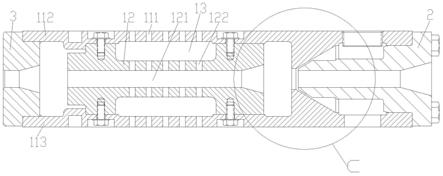

28.图1是本发明提供的高效水冷喷嘴的俯视结构示意图;

29.图2是本发明提供的图1中a

‑

a向剖视结构示意图;

30.图3是本发明提供的图2中b

‑

b向剖视结构示意图;

31.图4是本发明提供的图3中c处的放大图;

32.图5是本发明提供的高效水冷喷嘴的侧视结构示意图。

33.图中:1

‑

水冷本体11

‑

水冷座;111

‑

出水口;112

‑

上座;1121

‑

定位销孔;1122

‑

上耳;113

‑

下座;1131

‑

下耳;114

‑

销杆;12

‑

水冷内件;121

‑

冷却通道;122

‑

过水孔;13

‑

过水腔;2

‑

进口端盖;21

‑

喷水通道;3

‑

出口端盖。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

35.值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

36.参见图1

‑

图3

37.一种高效水冷喷嘴,包括水冷本体1、进口端盖2、及出口端盖3,进口端盖2设于水冷本体1的进水端,出口端盖3设于水冷本体1的出水端,水冷本体1包括水冷座11和水冷内件12;水冷内件12设于水冷座11内,水冷内件12内开设有冷却通道121;水冷内件12的外壁与水冷座11内壁之间留有过水腔13;水冷内件12上开设有与冷却通道121和过水腔13均连通的过水孔122;水冷座11上开设有与过水腔13连通的出水口111。

38.进口端盖2通过螺钉与水冷本体1的进水端固定连接,螺钉均匀作用于进口端盖2上,使进口端盖2与水冷本体1之间的受力更加均匀,避免因受力不匀而造成的水冷本体1和进口端盖2的变形。出口端盖3与水冷本体1的出水端通过螺钉或螺栓固定连接。水冷内件12与水冷座11通过螺钉固定连接。水冷座11的外轮廓整体呈方形,进口端盖2与出口端盖3的形状与水冷座11的外轮廓相适配。水冷内件12呈两端大,中间小的形状,从而使水冷内件12中间位置的外壁与水冷本体1的内壁之间形成过水腔13。冷却通道121一般呈圆形,但不限于圆形。圆形通道可以使冷却水更加顺畅地通过冷却通道121。冷却通道121直径的大小可根据待冷却的轧钢直径来确定。此外,冷却通道121靠近进口端盖2一端的形状呈喇叭状,且较大的开口朝向进口端盖2。冷却通道121呈喇叭状,有利于对待冷却的轧钢进行导向,减少轧钢碰撞到冷却通道121内壁的可能性。若待冷却轧钢碰到冷却通道121内壁,使处于高温状态的轧钢内部颗粒组织产生不规律的排列,从降低了待冷却轧钢的质量,容易产生不良品。而冷却通道121呈喇叭状,减少了待冷却轧钢碰撞冷却通道121内壁的可能性,提高了生产轧钢的良品率,也提高了生产的轧钢的质量。

39.过水腔13是由水冷座11的内壁、水冷内件12的外壁、水冷内件12两端突出的部分的端面形成的。过水腔13在冷却轧钢的过程中可以起到缓冲的作用。当冷却水从进口端盖

进来,经过冷却通道121后对待冷却轧钢进行冷却。而在冷却的过程中,由于待冷却轧钢与冷却通道121之间间隙非常小,使得冷却通道121内的冷却水无法及时排走,积压在冷却通道121内。现在开设有过水孔122,冷却通道121内积压的冷却水可以通过过水孔122进入到过水腔13,然后再通过过水腔13从出水口111处流水,使得冷却通道121内积压的冷却水可以及时排走。当从冷却通道121排出的水较多时,过水腔13可以储存一定量的冷却水,起到缓冲的作用。避免因出水口111处排水来不及,而导致冷却水积压在冷却通道121内排不走。由于开设有过水孔122,经过过水腔13后从出水口111排走,可以及时有效将水冷件内的积水排走,避免影响待冷却轧钢头部温度,保障轧钢生产过程中的质量。

40.本发明优先地技术方案在于,过水孔122为多个,均匀分布于冷却通道121的外周。水冷内件12的两端形状整体上呈十字形状,水冷内件12的中间部位呈圆柱状。过水孔122开设在水冷内件12中间圆柱状的部位。过水孔122在周向的截面上看,处于水冷内件12两端十字形状的相邻两个突出的部分之间。在周向的截面上看,水冷内件12两端十字形状有四个转角,因此过水孔122一般开设4个。过水孔122为圆形孔。在冷却通道121的外周均匀分布过水孔122,使冷却通道121内的水更加均匀地从过水孔122排出,冷却通道121内的待冷却轧钢承受的冷却水的压力也较为均匀,冷却通道121内的待冷却轧钢周围冷却水的分布也较为均匀,从而使冷却通道121内的待冷却轧钢的冷却速度更加均匀,减少由于使冷却通道121内的待冷却轧钢冷却不均匀而造成的轧钢内部颗粒组织的异常,从而保障了生产轧钢的质量。此外,由于冷却通道121内的水更加均匀地从过水孔122排出,使水冷内件12承受的冷却水的压力也较为均匀,使水冷内件12不易因为受力不均而产生额外的变形,可以减少水冷内件12的损耗,提高水冷内件12的使用寿命。

41.本发明优先地技术方案在于,出水口111为多个,均匀排布于水冷座11的顶板上。出水口111开设于水冷座11的侧部,而且出水口111的形状为圆孔。出水口111为多个,可以减少过水腔13内的压力,从而使水冷座11承受的压力较小,避免因过水腔13内压力过大而造成水冷座11和水冷内件12的损耗,提高水冷座11和水冷内件12的使用寿命。另外,出水口111为多个,可以更快地将冷却通道121内的水排出水冷本体1,使冷却通道121内的水更快地得到更换和循环。从而加快了冷却通道121内冷却待冷却轧钢的效率,提高了冷却喷嘴冷却待冷却轧钢的效率。使得生产轧钢的效率提高,同时保障了生产轧钢的质量。

42.本发明优先地技术方案在于,水冷内件12长度方向上的相邻的两个过水孔122之间的中心距离在20mm至25mm之间。从冷却通道121排出的水经过水孔122进入过水腔13,若相邻的两个过水孔122之间的中心距离过远,大于25mm以上,会使得单位面积内过水孔122的数量较少,冷却通道121内的积水不能及时排走,使得冷却通道121内的压力较大,降低了水冷内件12的使用寿命;此外,由于水冷内件12内的水循环不够快而冷却效果降低,降低了待冷却轧钢的质量。若相邻的两个过水孔122之间的中心距离过近,小于20mm,会降低水冷内件12本身的抗压和强度。而且,会使得单位面积内过水孔122的数量较多,冷却通道121内的水从过水孔122排出时的压力过小,导致冷却通道121内的积水反而不容易排出。因此,距离保持在20mm至25mm之间,可以保障冷却通道121内的积水有一定的压力,容易从过水孔122排出。此外,也保障了水冷内件12本身的抗压和强度。进一步地,水冷内件12内的水循环也可以达到需要的冷却效果,保障待冷却轧钢的质量。

43.本发明优先地技术方案在于,出水口111的直径大于过水孔122的直径,可以使过

水腔13内的水及时地从出水口111排出。

44.参见图5

45.本发明优先地技术方案在于,水冷座11包括上座112和下座113;上座112与下座113通过销杆114连接。安装时,将下座113先放置好,然后将销杆114插入下座113的下耳1131中。插好销杆114后,再将上座112吊起,使上座112的上耳1122对准销杆114,对准后,旋转上座112,使上座112和下座113合盖,并且将边缘位置对准。对准后,再用手轮将上座112往下压,使上座112和下座113通过上耳1122和下耳1131卡严实。水冷座11做成可拆分式的上座112和下座113,使水冷内件12的安装更加方便。另外,当水冷内件12出现堆钢或者憋钢现象时,可以方便地将上座112绕销杆114旋转,打开上座112,对高冷水冷喷嘴内部进行检查和修复。

46.本发明优先地技术方案在于,进口端盖2朝向水冷内件12一端的端面与水冷座11靠近进口端盖2一端端部的内壁之间形成有喷水通道21,冷却水在喷水通道21的出水端形成环形喷水形状,喷水通道21朝冷却通道121方向收敛,使喷水通道21的环形喷水状喷出的水压力较大,使冷却水在待冷却轧钢表面形成较大冲击,有利于破坏待冷却轧钢表面的蒸汽膜,可以提高冷却轧钢的质量。此外,可以更好地推动待冷却轧钢往出水端移动,使轧钢的冷却更加顺利。

47.参见图4

48.本发明优先地技术方案在于,喷水通道21与冷却通道121的中心线形成夹角β,夹角β在29度至31度之间。夹角β过小,小于29度,使得喷水通道21喷出的水压过大,破坏待冷却轧钢内部的组织,降低待冷却轧钢的质量。夹角β过大,大于31度时,使得喷水通道21喷出的水压过小,不利于待冷却轧钢表面蒸气膜的破坏,降低了冷却轧钢的质量,也使得待冷却轧钢可能由于喷水的冲击过小而不朝出水端移动,阻碍了轧钢冷却的进程。

49.本发明优先地技术方案在于,喷水通道21的距离在1.4mm至1.6mm之间。喷水通道21的距离过小,小于1.4mm时,使得喷水通道21喷出的水压过大。喷水通道21的距离过大,大于1.6mm时,使得喷水通道21喷出的水压过小。

50.参见图1

51.本发明优先地技术方案在于,上座112的顶部开设有定位销孔1121;上座112与下座113的结构相同。定位销孔1121可以在安装上座112与下座113,起到定位作用。协助上座112与下座113进行安装。

52.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1