一种USB接口屏蔽板夹具转动装置、方法和焊接设备与流程

一种usb接口屏蔽板夹具转动装置、方法和焊接设备

技术领域

1.本发明涉及焊接技术领域,具体涉及一种usb接口屏蔽板夹具转动装置、方法和焊接设备。

背景技术:

2.电子产品工作会对周边的其他电子产品产生干扰,干扰种类有传导干扰和辐射干扰,统称为电磁干扰emi(electromagnetic interference),emi信号会对设备或检测仪器信号串扰。usb type

‑

c是连接电子设备的主要接口之一,外界电子产品也会对usb接口的type

‑

c母座产生信号串扰现象。如图11所示的usb接口屏蔽板包括底板(100)、立式端子(200)和卧式端子组成。三个元件上都是通过料带输送,将多余的连接筋去除即可获得产品。

3.中国发明专利申请(公开号:cn210723558u,公开日:2020.06.09)公开了一种屏蔽type

‑

c母座emi信号的结构,包括pcb板、type

‑

c母座及屏蔽罩,所述pcb板、所述type

‑

c母座、所述屏蔽罩依次由下至上设置,所述屏蔽罩焊接于所述pcb板上并构成一腔体,所述type

‑

c母座设于所述腔体内,所述type

‑

c母座焊接于所述pcb板上。

4.现有技术存在以下不足:1.屏蔽板组装元件定位难,在工位件流转低效;2.自动化程度低,难以一体化组装,效率低;3.两个焊接件之间焊接精度不高,焊接件细小,难以操作;4.底片不平整、翘曲会影响上料至夹具成功率降低,底片上料至夹具需要姿态改变;5.卧式端子难以直接焊接,焊接容易出现虚焊。

技术实现要素:

5.本发明的目的是针对现有技术中屏蔽板组装元件定位难,在工位件流转低效的问题,提出一种定位精准,便于焊接,移运高效,适应不同工位加工的usb接口屏蔽板夹具转动装置和方法。

6.为本发明之目的,采用以下技术方案予以实现:

7.一种usb接口屏蔽板夹具转动装置,其包括分割器、固定盘、转动环、夹紧夹具、第一夹具驱动组件、限位块、压紧组件和第二夹具驱动组件;分割器固定设置在机架上,分割器上端有一个中心不动轴和中心不动轴外环的转轴,固定盘安装在分割器的中心不动轴上,转动环安装在分割器的转轴上,夹紧夹具均匀安装在转动环的一周;所述的夹紧夹具包括本体、盖板、侧夹块、拉紧弹簧和上定位块;本体的侧面设置有第一凸柱,用于定位底片,侧夹块设置有两个,两个侧夹块对称配合在本体中,拉紧弹簧两端与侧夹块相连接;侧夹块上设置有卡扣部和第一圆柱部,卡扣部扣合在本体侧面,将底片夹住,第一圆柱部凸起在盖板的横槽中;上定位块上端设置有第二凸柱,上定位块的侧方设置有第二圆柱部,上定位块移动配合在本体中,上定位块的下方设置有弹簧,弹簧将上定位块向上顶,第二凸柱凸起在本体上端,第二凸柱用于定位卧式端子,第二圆柱部匹配在盖板竖槽中;所述的盖板固定在本体的侧方。

8.作为优选,所述的转动环的一周上对应有半成品上料工位、落料工位、二次焊接工位和下料工位,第一夹具驱动组件和第二夹具驱动组件安装在固定盘上,第一夹具驱动组件对应半成品上料工位处的夹紧夹具,第二夹具驱动组件对应下料工位处的夹紧夹具,限位块安装在固定盘上,限位块对应落料工位处的夹紧夹具;压紧组件安装在固定盘上,压紧组件对应二次焊接工位处的夹紧夹具。

9.作为优选,所述的限位块两侧端设置有斜面,限位块的顶部为平面,该平面与夹紧夹具的侧方相对应。

10.作为优选,所述的固定盘上还设置有光纤传感器,光纤传感器对应下料工位后的夹紧夹具。

11.作为优选,所述的第一夹具驱动组件包括驱动气缸、伸缩板和槽板;槽板固定在固定盘上,驱动气缸安装在槽板上,驱动气缸的伸缩端与伸缩板相连接,伸缩板移动配合在槽板中,伸缩板与夹紧夹具对应的端部设置成梯形状。

12.作为优选,所述的第二夹具驱动组件结构和第一夹具驱动组件相近,第二夹具驱动组件上多设置有顶板,顶板固定连接在固定盘上,顶板的下端面设置有斜面。

13.作为优选,所述的压紧组件包括压紧气缸和压紧块,压紧气缸竖直安装在固定盘上,压紧块安装在压紧气缸的伸缩端,压紧块成折形,压紧块对应夹紧夹具的上端。

14.一种usb接口屏蔽板夹具转动方法,在半成品上料工位处,第一夹具驱动组件伸长,将两个侧夹块顶开,将底片放置在本体的侧面,而后侧夹块复位将底片夹住;半成品上料工位处将立式端子实现焊接,分割器带动夹紧夹具实现输送,卧式端子在落料工位处放置到上定位块上,在二次焊接工位处压紧组件压住卧式端子实现焊接。

15.一种usb接口屏蔽板焊接设备,其包括机架以及连接在机架上的夹具转动装置、立式端子预焊装置、底片上料装置、卧式端子焊接装置和下料装置;底片上料装置衔接立式端子预焊装置和夹具转动装置,夹具转动装置的一周设置有半成品上料工位、落料工位、二次焊接工位和下料工位,底片上料装置对应半成品上料工位,卧式端子焊接装置对应落料工位和二次焊接工位,下料装置对应下料工位;机架上设置有行架,行架上设置有两个激光焊接机,一个激光焊接机对应立式端子预焊装置,另一个激光焊接机对应二次焊接工位;上述的夹具转动装置采用上述技术方案所述的一种usb接口屏蔽板夹具转动装置。

16.作为优选,所述的夹具转动装置用于夹住底片并实现输送,所述的立式端子预焊装置用于将立式端子和底片之间实现焊接,底片上料装置用于将预焊好立式端子的底片进行上料,卧式端子焊接装置用于将卧式端子焊接到底片上,下料装置用于将焊接好的产品进行下料。

17.采用上述技术方案的usb接口屏蔽板夹具转动装置和方法的优点是:通过设置夹紧夹具用于定位夹紧底片和端子,通过第一凸柱和第二凸柱实现定位,提高精度,夹紧夹具通过拉紧弹簧保持常闭的状态,并且夹紧夹具在转动环上便于输送,提高输送效率,在指定的工位通过相应的组件进行相应的操作;通过设置限位块挡住上定位块,防止上定位块在落料时下降,导致定位不准确的问题。

18.进一步,采用上述技术方案的usb接口屏蔽板焊接设备的优点是:

19.1.夹具转动装置通过设置夹紧夹具用于定位夹紧底片和端子,通过第一凸柱和第二凸柱实现定位,提高精度,夹紧夹具通过拉紧弹簧保持常闭的状态,并且夹紧夹具在转动

环上便于输送,提高输送效率,在指定的工位通过相应的组件进行相应的操作;通过设置限位块挡住上定位块,防止上定位块在落料时下降,导致定位不准确的问题。

20.2.立式端子预焊装置通过立式端子上料组件和底片上料组件上料,采用料带式的上料方式,先将立式端子单个裁切后搬运到底片料带上实现焊接,最后将底片料带通过裁切实现切断;设置吸取块吸取的方式来搬运单个立式端子,方便取料和放料;在焊接时通过按压块将立式端子按压在定位座上实现定位夹紧,能提高焊接时的精度;搬运和焊接时的立式端子上连接有料带上多余连接筋,提高立式端子的面积,方便吸取和定位;而后通过第一压块将工件压紧在垫块上,通过冲刀实现裁切。

21.3.底片上料装置通过设置正交布置的两个转动气缸,可实现底片由水平变为竖直,高效衔接料带裁切和上料的姿态需求;夹爪夹住底片的两端,夹爪中部设置有空槽适应抵块经过,抵块将底片压紧在夹具侧面,防止松动,提高上料的成功率,并且抵块设置的沉槽可以容纳夹具侧面的凸柱,可实现压紧

22.4.卧式端子焊接装置采用两个工位进行焊接,一个工位进行卧式端子落料,另一个用于激光焊接,分工明确,焊接效率高;通过设置夹具定位杆对转动的夹具进行定位,提高焊接时的位置精度;底片下面通过垫板垫着。放置下垂,而卧式端子与底片之间通过压紧组件实现压紧,防止两者之间出现空隙,出现虚焊的现象,提高焊接的可靠性。

附图说明

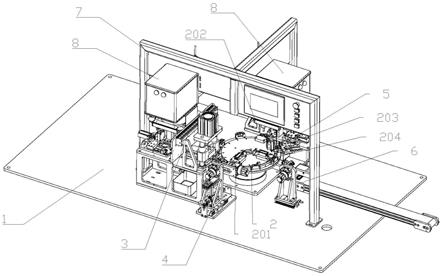

23.图1为本发明的结构图。

24.图2为夹具转动装置的结构图。

25.图3为夹紧夹具的爆炸结构图。

26.图4为立式端子预焊装置的结构图。

27.图5为移运机构的结构图。

28.图6为底片上料组件和切断组件的结构图。

29.图7为底片上料装置的结构图。

30.图8为卧式端子焊接装置的爆炸结构图。

31.图9为料带驱动机构和预切机构的结构图。

32.图10为下料装置的结构图。

33.图11为产品的结构图。

具体实施方式

34.如图2所示,一种usb接口屏蔽板焊接设备包括机架1以及连接在机架1上的夹具转动装置2、立式端子预焊装置3、底片上料装置4、卧式端子焊接装置5和下料装置6;底片上料装置4衔接立式端子预焊装置3和夹具转动装置2,夹具转动装置2的一周设置有半成品上料工位201、落料工位202、二次焊接工位203和下料工位204,底片上料装置4对应半成品上料工位201,卧式端子焊接装置5对应落料工位202和二次焊接工位203,下料装置6对应下料工位204;机架上设置有行架7,行架7上设置有两个激光焊接机8,一个激光焊接机8对应立式端子预焊装置3,另一个激光焊接机8对应二次焊接工位203。上述的夹具转动装置2即一种usb接口屏蔽板夹具转动装置。

35.夹具转动装置2用于夹住底片并实现输送,所述的立式端子预焊装置3用于将立式端子和底片之间实现焊接,底片上料装置4用于将预焊好立式端子的底片进行上料,卧式端子焊接装置5用于将卧式端子焊接到底片上,下料装置6用于将焊接好的产品进行下料。

36.如图3

‑

4所示,一种usb接口屏蔽板夹具转动装置包括分割器21、固定盘22、转动环23、夹紧夹具24、第一夹具驱动组件25、限位块26、压紧组件27和第二夹具驱动组件28;分割器21固定设置在机架上,分割器21上端有一个中心不动轴和中心不动轴外环的转轴,固定盘22安装在分割器21的中心不动轴上,转动环23安装在分割器21的转轴上,夹紧夹具24均匀安装在转动环23的一周,转动环23的一周上对应有半成品上料工位、落料工位、二次焊接工位和下料工位,第一夹具驱动组件25和第二夹具驱动组件28安装在固定盘22上,第一夹具驱动组件25对应半成品上料工位处的夹紧夹具24,第二夹具驱动组件28对应下料工位处的夹紧夹具24,限位块26安装在固定盘22上,限位块26对应落料工位处的夹紧夹具24;压紧组件27安装在固定盘22上,压紧组件27对应二次焊接工位处的夹紧夹具24。

37.所述的限位块26两侧端设置有斜面,限位块26的顶部为平面,该平面与夹紧夹具24的侧方相对应。

38.所述的固定盘22上还设置有光纤传感器,光纤传感器对应下料工位后的夹紧夹具24,检测产品是否有成功下料。所述的固定盘22上方还均匀设置有“凹”形块210。

39.所述的第一夹具驱动组件25包括驱动气缸251、伸缩板252和槽板253;槽板253固定在固定盘22上,驱动气缸251安装在槽板253上,驱动气缸251的伸缩端与伸缩板252相连接,伸缩板252移动配合在槽板253中,伸缩板252与夹紧夹具24对应的端部设置成梯形状。所述的第二夹具驱动组件28结构和第一夹具驱动组件25相近,第二夹具驱动组件28上多设置有顶板281,顶板281固定连接在固定盘22上,顶板281的下端面设置有斜面。

40.所述的压紧组件27包括压紧气缸271和压紧块272,压紧气缸271竖直安装在固定盘22上,压紧块272安装在压紧气缸271的伸缩端,压紧块272成折形,压紧块272对应夹紧夹具24的上端。

41.所述的夹紧夹具24包括本体241、盖板242、侧夹块243、拉紧弹簧244和上定位块245;本体241的侧面设置有第一凸柱2411,用于定位底片,侧夹块243设置有两个,两个侧夹块243对称配合在本体241中,拉紧弹簧244两端与侧夹块243相连接;侧夹块243上设置有卡扣部2431和第一圆柱部2432,卡扣部2431扣合在本体241侧面,将底片夹住,第一圆柱部2432凸起在盖板242的横槽2421中;上定位块245上端设置有第二凸柱2412,上定位块245的侧方设置有第二圆柱部2452,上定位块245移动配合在本体241中,上定位块245的下方设置有弹簧,弹簧将上定位块245向上顶,第二凸柱2412凸起在本体241上端,第二凸柱2412用于定位卧式端子,第二圆柱部2452匹配在盖板242竖槽2422中;所述的盖板242固定在本体241的侧方。

42.所述的一种usb接口屏蔽板夹具转动装置在工作时,在半成品上料工位处,第一夹具驱动组件25伸长,将两个侧夹块243顶开,将底片放置在本体241的侧面,而后侧夹块243复位将底片夹住;半成品上料工位处将立式端子实现焊接,分割器21带动夹紧夹具24实现输送,卧式端子在落料工位处放置到上定位块245上,在二次焊接工位处压紧组件27压住卧式端子实现焊接。

43.一种usb接口屏蔽板夹具转动装置解决了屏蔽板组装元件定位难,在工位件流转

低效的问题,通过设置夹紧夹具24用于定位夹紧底片和端子,通过第一凸柱2411和第二凸柱2412实现定位,提高精度,夹紧夹具24通过拉紧弹簧244保持常闭的状态,并且夹紧夹具24在转动环23上便于输送,提高输送效率,在指定的工位通过相应的组件进行相应的操作;通过设置限位块26挡住上定位块245,防止上定位块245在落料时下降,导致定位不准确的问题。

44.如图5

‑

7所示,立式端子预焊装置3包括立式端子上料组件31、移运机构32、底片上料组件33和切断组件34;端子上料组件31和底片上料组件33并排设置,移运机构32衔接立式端子上料组件31和底片上料组件33,切断组件34安装在底片上料组件33的端部;所述的立式端子上料组件31用于立式端子的上料,底片上料组件33用于实现底片上料,移运机构32用于将立式端子搬运到底片上,切断组件34用于将连接在料带上的底片切断。

45.所述的立式端子上料组件31包括底座311、二自由度机构312、裁切气缸313、圆柱切刀314和料轨315;料轨315安装在底座311上,连接有立式端子的料带设置在料轨315中,所述的二自由度机构312安装在底座311上,二自由度机构312对应料轨315中的料带,驱动料带间歇式进料;圆柱切刀314铰接在底座311中,圆柱切刀314的切口对应料轨315的出料端,圆柱切刀314转动即可实现裁切;裁切气缸313竖直安装在底座311上,裁切气缸313的伸缩端与圆柱切刀314相传动连接,裁切气缸313带动圆柱切刀314转动。

46.所述的移运机构32包括侧板321、移动板322、侧移气缸323、纵移气缸324、吸取块325、按压块326、第一压块327和第二压块328;移动板322通过滑轨移动连接在侧板321上,侧移气缸323安装在侧板321上,侧移气缸323的伸缩端与移动板322相连接;纵移气缸324安装在移动板322的两端,吸取块325安装在一侧的纵移气缸324的伸缩端上,按压块326安装在另一侧纵移气缸324的伸缩端上,第一压块327和第二压块328通过弹簧与纵移气缸324的伸缩端相连接;所述的吸取块325下端设置有吸取孔,按压块326的下端设置有缺槽。

47.所述的底片上料组件33包括底架331、底片料轨332、垂直驱动机构333、定位座334、垫块335、冲刀336和冲切气缸337;底片料轨332安装在底架331上,垂直驱动机构333对应底片料轨332中的底片料带,垂直驱动机构333包含两个垂直的自由度,垂直驱动机构333带动底片料带步进进料;底架331上端设置有空口,定位座334和垫块335沿底片料带进料方向依次安装在底架331上,定位座334上端设置有凸钉,定位座334对应移运机构32的吸取块325和按压块326;垫块335对应移运机构32的第一压块327;冲刀336安装在冲切气缸337的伸缩端,冲切气缸337竖直安装在底架331上,冲刀336位于垫块335的侧方,冲刀336与第二压块328相对应。

48.所述的切断组件34包括导架341、切断气缸342、刀座343、平切刀344和抵座345;导架341固定设置在底架331上,刀座343移动配合在导架341上,切断气缸342安装在导架341上,切断气缸342的伸缩端与刀座343相连接,平切刀344安装在刀座343上,抵座345安装在底架331上,抵座345与底片料轨332端部相衔接;抵座345与平切刀344在竖直方向上相错位,实现切断。

49.所述的立式端子预焊装置3在工作时,立式端子上料组件31将立式端子有序送出,送达端部后通过圆柱切刀314实现裁切,而后吸取块325将裁切后的端子吸住,吸住后搬运到定位座334上,此时立式端子位于底片上方,通过按压块326压紧,通过激光焊接机8实现焊接;而后底片运动到垫块335处,第一压块327和第二压块328下降,冲刀336上升,将立式

端子的多余边角料实现裁切;最后底片通过切断组件34实现切段。

50.立式端子预焊装置3解决了两个焊接件之间焊接精度不高,焊接件细小,难以操作的问题,通过立式端子上料组件31和底片上料组件33上料,采用料带式的上料方式,先将立式端子单个裁切后搬运到底片料带上实现焊接,最后将底片料带通过裁切实现切断;设置吸取块325吸取的方式来搬运单个立式端子,方便取料和放料;在焊接时通过按压块326将立式端子按压在定位座334上实现定位夹紧,能提高焊接时的精度;搬运和焊接时的立式端子上连接有料带上多余连接筋,提高立式端子的面积,方便吸取和定位;而后通过第一压块327将工件压紧在垫块335上,通过冲刀336实现裁切。

51.如图8所示,底片上料装置4包括底板41、折座42、横移气缸43、第一转动气缸44、转动板45、第二转动气缸46、夹取气缸47、夹爪48、抵压气缸49和抵块40;折座42通过滑轨移动连接在底板41上,横移气缸43固定在折座42上,横移气缸43的伸缩端与底板41相连接;第一转动气缸44安装在折座42的侧面,转动板45安装在第一转动气缸44的转动轴上,第二转动气缸46安装在转动板45上,夹取气缸47安装在第二转动气缸46的转动轴上,夹爪48安装在夹取气缸47的两个移动部上,夹爪48的两侧端突出用于夹取,夹爪48的中部留有空槽;抵压气缸49水平安装在折座42上,抵块40安装在抵压气缸49的伸缩端,抵块40上设置有沉槽401。

52.底片上料装置4在工作时,夹爪48将水平的底片夹住,而后第一转动气缸44和第二转动气缸46转动,将底片变为竖直状态,横移气缸43带动折座42移动,使底片靠近夹具,抵压气缸49将抵块40推出,将底片压在夹具侧边,实现上料。

53.底片上料装置4解决了底片不平整、翘曲会影响上料至夹具的成功率降低,底片上料至夹具需要姿态改变的问题,通过设置正交布置的两个转动气缸,可实现底片由水平变为竖直,高效衔接料带裁切和上料的姿态需求;夹爪48夹住底片的两端,夹爪48中部设置有空槽适应抵块40经过,抵块40将底片压紧在夹具侧面,防止松动,提高上料的成功率,并且抵块40设置的沉槽401可以容纳夹具侧面的凸柱,可实现压紧。

54.如图9

‑

10所示,卧式端子焊接装置5包括支架51、料带驱动机构52、端子吸运机构53、夹具定位杆54、定位气缸55、垫板56、进给气缸57、进料轨58和预切机构59;进料轨58安装在支架51上,料带驱动机构52和预切机构59对应进料轨58,端子吸运机构53对应进料轨58的出料端,支架51上设置有斜板,夹具定位杆54移动连接在斜板下方,定位气缸55安装在斜板下方,定位气缸55的伸缩端与夹具定位杆54相连接;垫板56通过滑轨连接在斜板上方,进给气缸57安装在斜板上方,进给气缸57的伸缩端与垫板56相连接。

55.所述的料带驱动机构52包括移动模组521、驱动针522、转动切刀523、摆杆524和微动气缸525;移动模组521实现二自由度移动,驱动针522安装在移动模组521的运动端,驱动针522对应进料轨58中的料带;转动切刀523连接在进料轨58中,摆杆524固定在转动切刀523上,微动气缸525的伸缩端与摆杆524一端形成槽副配合。

56.所述的进料轨58中部设置缺口,进料轨58中部对应预切工位,预切工位下方设置有收集盒,预切机构59对应预切工位;所述的预切机构59包括预切气缸591、升降滑块592和切断刀593,升降滑块592安装在预切气缸591的伸缩端,切断刀593安装在升降滑块592的下端,切断刀593对应进料轨58中部的缺口。

57.所述的端子吸运机构53包括水平气缸531、水平移动板532、竖直气缸533和吸运块

534,水平气缸531水平固定设置,水平移动板532安装在水平气缸531的伸缩端,竖直气缸533安装在水平移动板532上,吸运块534安装在竖直气缸533的伸缩端,吸运块534的下端面设置有吸气孔。

58.所述的卧式端子焊接装置5在工作时,连接有卧式端子的料带在进料轨58中通过料带驱动机构52实现上料,在预切工位处通过预切机构59进行裁切料带上的边角料,而后转动切刀523将卧式端子切成单个,通过端子吸运机构53将端子吸住后进行上料;而后夹具定位杆54伸出,对夹具进行位置限定;而后垫板56伸出,垫住底片和卧式端子,通过激光焊接机实现焊接。

59.卧式端子焊接装置5解决了卧式端子难以直接焊接,焊接容易出现虚焊的问题,采用两个工位进行焊接,一个工位进行卧式端子落料,另一个用于激光焊接,分工明确,焊接效率高;通过设置夹具定位杆54对转动的夹具进行定位,提高焊接时的位置精度;底片下面通过垫板56垫着。放置下垂,而卧式端子与底片之间通过压紧组件27实现压紧,防止两者之间出现空隙,出现虚焊的现象,提高焊接的可靠性。

60.如图11所示,下料装置6包括接近气缸61、支板62、转缸63、吸盘63和输送带组件64;接近气缸61水平安装在机架上,支板62安装在接近气缸61的移动端,转缸63安装在支板62上,吸盘63设置在转缸63的转动轴上,输送带组件64对应在吸盘63的下方。

61.一种usb接口屏蔽板焊接方法,依次通过以下步骤进行加工:

62.s1立式端子焊接:立式端子预焊装置3将立式端子焊接在底片上,并将焊接完成的成品单个送出;

63.s2底片上料:底片上料装置4将底片上料至夹具转动装置2的夹紧夹具24中;

64.s3卧式端子焊接:卧式端子焊接装置5将卧式端子组装到底片上,并实现焊接;

65.s4产品下料:下料装置6将焊接产品进行下料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1