在矫直过程中控制钢轨对称度的方法与流程

1.本发明涉及钢轨生产制造领域,具体涉及一种在矫直过程中控制钢轨对称度的方法。

背景技术:

2.高速铁路作为现代社会的一种新的运输方式,中国的高铁速度代表了目前世界的高铁速度。中国是世界上高速铁路发展最快、系统技术最全、集成能力最强、运营里程最长、运营速度最高、在建规模最大的国家。

3.生产中,高速钢轨主要通过孔型系统、微张力控制系统、轧制规程等方面控制钢轨的断面尺寸质量,通常轧后断面尺寸波动较大,特别是对称度难以控制。近年来,出厂对称度由

±

1.2提高至

±

1.0,对称度已经成为轨梁线质量提升的瓶颈。

4.不对称是钢轨在轧制过程中轨头与轨底的变形比例发生变化引起的,从bd1方坯轧制,bd2切深孔分配头、轨底金属量,到万能轧机,都会引起最终的成品不对称,所以轧制过程中难以彻底稳定控制对称度,但是轧后对称度沿长度方向上变化有一定的规律,需要在后续的矫直过程中通过轴向窜动来予以控制。由于矫直机没有动态轴向窜动功能,造成轧后对称度不合的钢轨不能完全挽救控制(图1~2)。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供了一种在矫直过程中控制钢轨对称度的方法,该方法从矫直工序入手,消除钢轨在轧制过程中产生的不对称,解决钢轨对称度的问题;适应新标准的变化及高速铁路发展的需要,提升钢轨的产品质量及在钢轨市场的影响力和产品效益有巨大作用。

6.为实现上述目的,本发明所设计一种在矫直过程中控制钢轨对称度的方法,该方法属于钢轨在轧制过程的矫直工序其中一环,所述方法步骤如下:

7.1)矫直机换辊后,以矫直机的中轴线为准标定东西立辊的矫钢位置,东西立辊分别位于矫直机的中轴线两侧,其中,东立辊的矫钢位置参数标记为x,西立辊的矫钢位置记录为y;

8.x为东立辊与中轴线之间的距离,cm;

9.y为东立辊与中轴线之间的距离,cm;

10.2)根据钢轨矫前来料的对称度的变化,确定钢轨在矫直过程中,东西立辊的偏移量

±

z;当+z为正值,表示向东偏移,-z为负值,表示向西偏移;

11.3)钢轨进入矫直机咬入前,东西立辊位置由矫钢位置偏移到咬入位置,此时,东立辊位置变为x

‑

z,西立辊位置为y+z;

12.4)咬入后,两个平矫辊电机扭矩值大于40kn

·

m时,东西立辊位置由咬入位置回至到矫钢位置,其中,东立辊的矫钢位置参数标记为x,西立辊的矫钢位置记录为y;

13.5)当钢轨行至尾部时,东西立辊位置由矫钢位偏移到甩尾位置,即东立辊位置变

为x+z,西立辊位置由y

‑

z;

14.6)钢轨矫直结束后,东西立辊回到矫钢位置。

15.进一步地,所述步骤2)中,z为0~5cm。

16.再进一步地,所述步骤4)中,平矫辊电机扭矩值为40~300kn

·

m。

17.再进一步地,所述步骤5)中,钢轨尾部还剩5~8米。

18.本发明的有益效果:

19.本发明解决了现有钢轨轧制工艺导致的对称度波动大,特别是南北头对称度反向的技术难题。该方法较为简单,在现有的生产条件下,对矫前东西立辊及其控制程序进行较小改动即可解决。通过简单的工艺和设备改进,便能有效解决矫前钢轨不对称的问题,提高了钢轨矫直过程中的稳定性和钢轨的百米挑出率,降低钢轨生产的质量成本。

附图说明

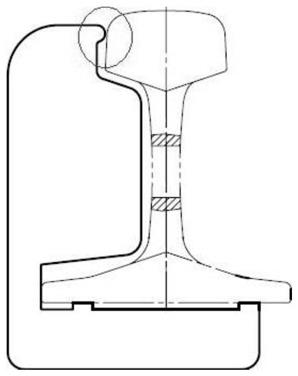

20.图1为南头(尾部)1#样板测量图;

21.图2为北头(头部)1#样板测量图;

22.图3为在矫直过程中控制钢轨对称度的方法的流程示意图。

具体实施方式

23.下面结合具体实施例对本发明作进一步的详细描述,以便本领域技术人员理解。

24.如图3所示的在矫直过程中控制钢轨对称度的方法,该方法属于钢轨在轧制过程的矫直工序其中一环,该方法步骤如下:

25.1)矫直机换辊后,标定东西立辊的矫钢位置,其中,东立辊的矫钢位置参数标记为x,西立辊的矫钢位置记录为y;

26.2)根据钢轨矫前来料的对称度的变化,确定钢轨在矫直过程中,东西立辊需要的偏移量

±

z;当+z为正值,表示向东偏移,-z为负值,表示向西偏移;

27.3)钢轨进入矫直机咬入前,东西立辊位置由矫钢位置偏移到咬入位置,此时,东立辊位置变为x

‑

z,西立辊位置为y+z;

28.4)咬入后,两个平矫辊电机扭矩值大于40n

·

m时,东西立辊位置由咬入位置回至到矫钢位置,其中,东立辊的矫钢位置参数标记为x,西立辊的矫钢位置记录为y;

29.5)当钢轨行至尾部还剩5米时,东西立辊位置由矫钢位偏移到甩尾位置,即东立辊位置变为x+z,西立辊位置由y

‑

z;

30.6)钢轨矫直结束后,东西立辊回到矫钢位置。

31.东西立辊位置设定如表所示:

[0032] 东立辊位置西立辊位置矫正前x=3y=10咬入位置x

‑

z=

‑

2y+z=15矫钢位置x=3y=10甩尾位置x+z=8y

‑

z=5

[0033]

注:z为偏移量,设定为5mm。

[0034]

其它未详细说明的部分均为现有技术。尽管上述实施例对本发明做出了详尽的描

述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

技术特征:

1.一种在矫直过程中控制钢轨对称度的方法,该方法属于钢轨在轧制过程的矫直工序其中一环,其特征在于:所述方法步骤如下:1)矫直机换辊后,以矫直机的中轴线为准标定东西立辊的矫钢位置,东西立辊分别位于矫直机的中轴线两侧,其中,东立辊的矫钢位置参数标记为x,西立辊的矫钢位置记录为y;x为东立辊与中轴线之间的距离,cm,y为东立辊与中轴线之间的距离,cm;2)根据钢轨矫前来料的对称度的变化,确定钢轨在矫直过程中,东西立辊的偏移量

±

z;当+z为正值,表示向东偏移,-z为负值,表示向西偏移;3)钢轨进入矫直机咬入前,东西立辊位置由矫钢位置偏移到咬入位置,此时,东立辊位置变为x

‑

z,西立辊位置为y+z;4)咬入后,两个平矫辊电机扭矩值大于40kn

·

m时,东西立辊位置由咬入位置回至到矫钢位置,其中,东立辊的矫钢位置参数标记为x,西立辊的矫钢位置记录为y;5)当钢轨行至尾部时,东西立辊位置由矫钢位偏移到甩尾位置,即东立辊位置变为x+z,西立辊位置由y

‑

z;6)钢轨矫直结束后,东西立辊回到矫钢位置。2.根据权利要求1所述在矫直过程中控制钢轨对称度的方法,其特征在于:所述步骤2)中,z为0~5cm。3.根据权利要求1所述在矫直过程中控制钢轨对称度的方法,其特征在于:所述步骤4)中,平矫辊电机扭矩值为40~300kn

·

m。4.根据权利要求1所述在矫直过程中控制钢轨对称度的方法,其特征在于:所述步骤5)中,钢轨尾部还剩5~8米。

技术总结

本发明公开了一种在矫直过程中控制钢轨对称度的方法,该方法在矫直机换辊后,以矫直机的中轴线为准标定东西立辊的矫钢位置,根据钢轨矫前来料的对称度的变化,确定钢轨在矫直过程中,东西立辊的偏移量

技术研发人员:董茂松 何文骥 黄汉东 徐森 刘芳鸣 廖灯芳 王广东

受保护的技术使用者:武汉钢铁有限公司

技术研发日:2021.07.22

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1