一种金属材料的凸台成型装置及其成型工艺的制作方法

1.本发明涉及一种金属材料的凸台成型装置及其成型工艺。

背景技术:

2.对于一些金属表面设有凸台的产品,例如散热铜片,在生产时,目前通常采用较厚的金属板进行机加工后得到,这样的加工方式会浪费大量的金属材料,导致成本较高,并且加工工序繁琐,效率低。

技术实现要素:

3.针对上述问题,本发明提供了一种金属材料的凸台成型装置及其成型工艺,有效解决了背景技术中指出的问题。

4.本发明采用的技术方案是:

5.一种金属材料的凸台成型装置,包括下模定位板和上模固定板,所述上模定位板的底部固定有弹性压紧机构,所述弹性压紧机构的底部设有与弹性压紧机构左右滑动连接的侧滑块,所述侧滑块的底部开设有凸台型腔,所述侧滑块在凸台型腔的侧部竖直固定有铲针,所述侧滑块的一端设有斜坡,所述上模定位板的底部固定有与斜坡相匹配的斜碶。

6.采用铲针插入金属板的方式,能够对较厚的金属板进行加工。

7.作为优选,所述弹性压紧机构的底部设有与侧滑块相匹配的滑轨。

8.侧滑块通过滑轨在弹性压紧机构的底部左右滑动,从而利于侧滑块的滑动。

9.作为优选,所述的弹性压紧机构为氮气弹簧。

10.氮气弹簧的弹力大、行程长、工作平稳,制造精密,使用寿命长,弹力曲线平缓,适用于冲压。

11.作为优选,所述铲针的底端凸出于侧滑块的底部。

12.作为优选,所述铲针伸出侧滑块底部的长度与凸台型腔的深度相等,所述铲针的宽度与凸台型腔的宽度相匹配。

13.根据不同的凸台型腔,铲针的大小和长度需要进行相应的更换,在实际工作时,需保证铲针伸出侧滑块底部的长度与凸台型腔的深度相等,铲针的宽度与凸台型腔的宽度相等,从而能够成型得到高质量的凸台。

14.作为优选,所述的下模定位板上设有外形定位机构或孔位机构。

15.外形定位机构或孔位机构用于金属板的定位。

16.本装置的工作原理包括以下步骤:

17.1、将金属板放置在下模定位板上并固定;

18.2、控制上模固定板下压,使得侧滑块上的铲针插入金属板内,此时弹性压紧机构收缩;

19.3、控制上模固定板继续下压,斜碶带动侧滑块水平滑动,铲针将金属板表面的部分材料铲起并推入凸台型腔中,直至凸台型腔填充完全,完成凸台成型;

20.4、控制上模固定板松开,取下金属板,就得到了完成凸台成型的金属板。

21.步骤3中,所述侧滑块在水平滑动时的滑动距离通过控制斜碶与侧滑块相抵后的下压距离来调节。

22.本发明还提供了一种金属材料的凸台成型工艺,包括以下步骤:

23.1)、将金属板放置在下模定位板上并固定;

24.2)、控制上模固定板下压,使得铲针插入金属板内;

25.3)、控制铲针将金属板表面的部分材料铲起并推入凸台型腔中,直至凸台型腔填充完全,完成凸台成型;

26.4)、控制上模固定板松开,取下金属板,就得到了完成凸台成型的金属板。

27.作为优选,所述步骤3)中铲针的移动方向与金属板表面平行或斜向上或斜向下。

28.本发明通过模具冲压的方式来对金属材料的表面进行凸台成型,与机加工相比,不仅成型简单,效率高,而且成本低,避免大量的金属材料被浪费,通过凸台型腔的设计,在冲压时只需将凸台型腔填充完全,即可得到固定形状和尺寸的凸台,从而保证凸台的成型质量。

附图说明

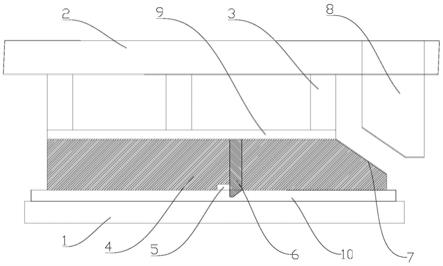

29.图1为凸台成型装置的结构示意图。

具体实施方式

30.下面通过具体的实施例结合附图对本发明做进一步的详细描述。

31.实施例1

32.如图1所示,一种金属材料的凸台成型装置,包括下模定位板1和上模固定板2,所述上模定位板2的底部固定有弹性压紧机构3,所述弹性压紧机构3的底部设有与弹性压紧机构3左右滑动连接的侧滑块4,所述侧滑块4的底部开设有凸台型腔5,所述侧滑块4在凸台型腔5的侧部竖直固定有铲针6,所述侧滑块4的一端设有斜坡7,所述上模定位板2的底部固定有与斜坡7相匹配的斜碶8。

33.所述弹性压紧机构3的底部设有与侧滑块4相匹配的滑轨9。

34.所述的弹性压紧机构3为氮气弹簧。

35.所述铲针6的底端凸出于侧滑块4的底部。

36.所述铲针6伸出侧滑块4底部的长度与凸台型腔5的深度相等,所述铲针6的宽度与凸台型腔5的宽度相匹配。

37.所述的下模定位板1上设有外形定位机构或孔定位机构。

38.本装置的工作原理包括以下步骤:

39.1)、将金属板10放置在下模定位板1上并固定,在进行金属板10的固定时,可通过外形定位机构或孔位机构进行定位;

40.2)、在下压前,在侧滑块4的侧部放置定位板,再控制上模固定板2下压,使得侧滑块4上的铲针6插入金属板10内,此时弹性压紧机构3收缩;

41.3)、撤去侧滑块4侧部的定位板,控制上模固定板2继续下压,斜碶8带动侧滑块4水平滑动,铲针6将金属板10表面的部分材料铲起并推入凸台型腔5中,直至凸台型腔5填充完

全,完成凸台成型,所述侧滑块4在水平滑动时的滑动距离通过控制斜碶8与侧滑块4相抵后的下压距离来调节;

42.4)、控制上模固定板2松开,取下金属板10,就得到了完成凸台成型的金属板10。

43.实施例2

44.一种金属材料的凸台成型工艺,包括以下步骤:

45.1)、将金属板放置在下模定位板上并固定;

46.2)、控制上模固定板下压,使得铲针插入金属板内;

47.3)、控制铲针将金属板表面的部分材料铲起并推入凸台型腔中,直至凸台型腔填充完全,完成凸台成型;

48.4)、控制上模固定板松开,取下金属板,就得到了完成凸台成型的金属板。

49.步骤3)中的铲针可固定在侧滑块上,铲针在侧滑块侧滑移动时将金属板表面的部分材料铲起并推入凸台型腔中。

50.步骤3)中的铲针可通过铲针驱动机构安装在侧滑块上,铲针在铲针驱动机构的驱动下斜向下侧挤,将金属板表面的部分材料铲起并推入凸台型腔中,保持侧滑块固定。

51.最后,需要注意的是,以上列举的仅是本发明的具体实施方式。显然,本发明不限于以上实施方式,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。

技术特征:

1.一种金属材料的凸台成型装置,其特征在于,包括下模定位板(1)和上模固定板(2),所述上模定位板(2)的底部固定有弹性压紧机构(3),所述弹性压紧机构(3)的底部设有与弹性压紧机构(3)左右滑动连接的侧滑块(4),所述侧滑块(4)的底部开设有凸台型腔(5),所述侧滑块(4)在凸台型腔(5)的侧部竖直固定有铲针(6),所述侧滑块(4)的一端设有斜坡(7),所述上模定位板(2)的底部固定有与斜坡(7)相匹配的斜碶(8)。2.根据权利要求1所述的一种金属材料的凸台成型装置,其6特征在于,所述弹性压紧机构(3)的底部设有与侧滑块(4)相匹配的滑轨(9)。3.根据权利要求1所述的一种金属材料的凸台成型装置,其特征在于,所述的弹性压紧机构(3)为氮气弹簧。4.根据权利要求1所述的一种金属材料的凸台成型装置,其特征在于,所述铲针(6)的底端凸出于侧滑块(4)的底部。5.根据权利要求4所述的一种金属材料的凸台成型装置,其特征在于,所述铲针(6)伸出侧滑块(4)底部的长度与凸台型腔(5)的深度相等,所述铲针(6)的宽度与凸台型腔(5)的宽度相匹配。6.根据权利要求1所述的一种金属材料的凸台成型装置,其特征在于,所述的下模定位板(1)上设有外形定位机构或孔定位机构。7.一种金属材料的凸台成型工艺,其特征在于,包括以下步骤:1)、将金属板放置在下模定位板上并固定;2)、控制上模固定板下压,使得铲针插入金属板内;3)、控制铲针将金属板表面的部分材料铲起并推入凸台型腔中,直至凸台型腔填充完全,完成凸台成型;4)、控制上模固定板松开,取下金属板,就得到了完成凸台成型的金属板。8.根据权利要求7所述的一种金属材料的凸台成型工艺,其特征在于,所述步骤3)中的铲针固定在侧滑块上,铲针在侧滑块侧滑移动时将金属板表面的部分材料铲起并推入凸台型腔中。9.根据权利要求7所述的一种金属材料的凸台成型工艺,其特征在于,所述步骤3)中的铲针通过铲针驱动机构安装在侧滑块上,铲针在铲针驱动机构的驱动下斜向下侧挤,将金属板表面的部分材料铲起并推入凸台型腔中,保持侧滑块固定。

技术总结

本发明公开了一种金属材料的凸台成型装置及其成型工艺,装置包括下模定位板和上模固定板,所述上模定位板的底部固定有弹性压紧机构,所述弹性压紧机构的底部设有与弹性压紧机构左右滑动连接的侧滑块,所述侧滑块的底部开设有凸台型腔,所述侧滑块在凸台型腔的侧部竖直固定有铲针,所述侧滑块的一端设有斜坡,所述上模定位板的底部固定有与斜坡相匹配的斜碶。本发明通过模具冲压的方式来对金属材料的表面进行凸台成型,与机加工相比,不仅成型简单,效率高,而且成本低,避免大量的金属材料被浪费,通过凸台型腔的设计,在冲压时只需将凸台型腔填充完全,即可得到固定形状和尺寸的凸台,从而保证凸台的成型质量。从而保证凸台的成型质量。从而保证凸台的成型质量。

技术研发人员:张少林 吕龙升 林昭仁

受保护的技术使用者:湖州剑力金属制品有限公司

技术研发日:2021.09.03

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1