一种盒形钛合金零件热成形模具及成形方法与流程

1.本发明属于飞机钣金零件制造领域的一种成形技术,适用于钛合金薄板、型面复杂的盒形件,具体是一种盒形钛合金零件热成形模具及成形方法。

背景技术:

2.飞机短舱因防火性能要求,零件多采用钛合金、高温合金钢等具有质量轻、热强度高、耐腐蚀性好等特点的材料,其结构形式也较为复杂、特异。钛合金件成形,主要分为冷成形和热成形。对于结构复杂的飞机短舱件,工厂通常采用钛合金热成形方法进行零件加工制造。热成形是通过温度降低变形抗力,提高材料塑性和改善成形状态,并靠压力平衡成形时的变形抗力,使材料应力松弛进入蠕变状态的一种加工技术。

3.飞机短舱下船体防火隔板,材料为ti

‑

6al

‑

4v薄板退火态,厚度0.025”(0.635mm)。零件结构为变斜度盒形件,腔体深度最大尺寸为28mm,腔体底面有一向下倾斜5

°

的弯折斜面;法兰三边带下陷,一边有6

°

折弯角。成形过程中,因结构限制材料流动方向不协调,出现失稳起皱,零件表面不光顺性,成形准确性受影响,且材料较薄(0.635mm),在修复排皱过程中极易出现裂纹,导致零件报废。按传统工艺方法采用上下模加压边圈形式,工装需要二次定位,压延效果不理想且压边圈为全型面结构,体积大重量大不利于搬运。

技术实现要素:

4.为了提高复杂盒形钛合金件的成形精度,解决零件表面质量,以及减少模具数量,本发明提供了一种便捷的、经济的、高质量的、适用于复杂盒形件钛板热成形、拉深成形的盒形钛合金零件热成形模具及成形方法。

5.一种盒形钛合金零件热成形模具,该成形模具含有一套上模为凹模、下模为凸模的垂直加压的热成形耦合模具,其特征在于,所述的下模含有下模体和活动凸模,活动凸模的外型面与盒形钛合金零件的盒形腔体内型面匹配,活动凸模的下表面设有与热成形机顶杆匹配的顶杆孔,下模体的中部有与活动凸模匹配的开口,上模的下表面与盒形钛合金零件的外型面匹配,含有盒形凹腔和法兰边,下模体的上表面和活动凸模的外型面共同构成的型面与钛合金零件的内型面匹配。

6.所述的活动凸模嵌套在下模体的开口内,活动凸模的外径小于下模体开口的外径。

7.本申请还提供一种盒形钛合金零件热成形方法,其特征在于包含以下内容:1)使用上述的盒形钛合金零件热成形模具;2)按照凹模上,凸模下的方式将热成形模具安装在热成形机上,使活动凸模的顶部与下模体表面平齐;3)成形模具加热保温后,将成形零件用的毛料定位在下模的上表面预热;4)将上模与下模合模,上模的法兰边将毛料压紧在下模体的表面,热成形机的顶杆推动活动凸模上行与上模的盒形凹腔合模,使毛料在周边压紧的情况下发生变形直至盒形腔体与活动凸模外型面完全贴合。

8.本申请的有益效果在于:1)该模具在下模设计上采用活动凸模与下模体分离的结

构形式,并通过其与凹模的配合使用,让上模和下模体起到压边作用,活动凸模发生相对位移,实现毛料的拉深成形。2)该模具减少了压边圈结构设置,有利于使用、拆卸,降低工装成本与制造周期。3)该方法有效解决钛合金复杂型面件成形过程中的失稳起皱问题,成形零件表面光滑流线,大大降低手工修整量,节约了生产劳动成本。4)该方法为拉深成形模具设计提供一种新的思路。

9.以下结合实施例附图对本申请作进一步详细描述。

附图说明

10.图1为钛合金防火隔板示意图。

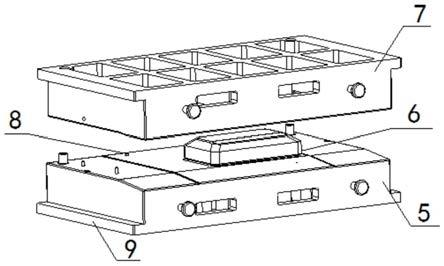

11.图2为钛合金防火隔板热成形模具示意图。

12.图3、图4为钛合金防火隔板热成形方法示意图。

13.图中编号说明:1钛合金防火隔板、2折弯角、3下陷、4腔体、5下模体、6活动凸模、7上模、8挡料销、9压板槽、10顶杆。

具体实施方式

14.参见附图,实施例中的某型飞机的钛合金防火隔板1是一个典型的盒形钛合金零件,结构如图1所示,是一种变斜度盒形复杂钛合金件,材料为ti

‑

6al

‑

4v薄板退火态,厚度0.025”(0.635mm)。钛合金防火隔板1,法兰两短边带下陷3,一长边有6

°

折弯角2,以及盒形腔体4,腔体上带有下陷。

15.针对上述的盒形钛合金防火隔板1,根据本发明方案涉及的热成形模具如图2所示,该成形模具含有一套上模7为凹模、下模为凸模的垂直加压的热成形耦合模具,所述的下模含有下模体5和活动凸模6,活动凸模6的外型面与钛合金防火隔板1的盒形腔体4内型面匹配,活动凸模6的下表面设有与热成形机顶杆10匹配的顶杆孔,下模体5的中部有与活动凸模6匹配的开口,上模7的下表面与钛合金防火隔板1的外型面匹配,含有与盒形腔体4对应的盒形腔和与法兰边对应的平面,下模体5的上表面和活动凸模6的外型面共同构成的型面与钛合金防火隔板1的内型面匹配。

16.所述的活动凸模6嵌套在下模体5的开口内,活动凸模6的外径小于下模体开口的外径,活动凸模6材料采用不锈钢,其余上模7和下模体5采用中硅钼球墨铸铁,考虑材料热膨胀系数,活动凸模6与下模体开口之间的间隙为1.2毫米。

17.下模体5、活动凸模6与上模型面间隙为均匀料厚加0.05mm~0.20mm公差,工作型面粗糙度为ra0.8、模具边沿为ra1.6,下模体在长、宽方向设置挡料销8对毛料起到定位作用。在活动凸模中间位置增加的排气孔(通孔)。

18.成形钛合金防火隔板1时,首先根据钛合金防火隔板1的设计数模和上述的盒形钛合金零件热成形模具方案,设计制造钛合金防火隔板1的热成形模具和成形毛料。

19.其次,具体成形方法如下:安装模具,按照凹模上,凸模下的方式将热成形模具安装在热成形机上,使活动凸模6的顶部与下模体5表面平齐;加热模具定温至649~704℃,提起凹模7,放入毛料使用挡料销8定位毛料,闭合炉门预热5~10分钟。将上模与下模合模成形零件,上模7的法兰边将毛料压紧在下模体5的表面,热成形机的顶杆10推动活动凸模5上行与上模7的盒形凹腔合模,使毛料在周边压紧的情况下发生变形,直至盒形腔体4与活动

凸模6外型面完全贴合。

技术特征:

1.一种盒形钛合金零件热成形模具,该成形模具含有一套上模为凹模、下模为凸模的垂直加压的热成形耦合模具,其特征在于,所述的下模含有下模体和活动凸模,活动凸模的外型面与盒形钛合金零件的盒形腔体内型面匹配,活动凸模的下表面设有与热成形机顶杆匹配的顶杆孔,下模体的中部有与活动凸模匹配的开口,上模的下表面与盒形钛合金零件的外型面匹配,含有盒形凹腔和法兰边,下模体的上表面和活动凸模的外型面共同构成的型面与钛合金零件的内型面匹配。2.如权利要求1所述的盒形钛合金零件热成形模具,其特征在于,所述的活动凸模嵌套在下模体的开口内,活动凸模的外径小于下模体开口的外径。3.如权利要求1所述的盒形钛合金零件热成形模具,其特征在于,在活动凸模中间位置设有排气孔。4.一种盒形钛合金零件热成形方法,其特征在于包含以下内容:1)使用权利要求1或2或3所述的盒形钛合金零件热成形模具;2)按照凹模上,凸模下的方式将热成形模具安装在热成形机上,使活动凸模的顶部与下模体表面平齐;3)成形模具预热后,将成形零件用的毛料定位在下模的上表面预热;4)将上模与下模合模,上模的法兰边将毛料压紧在下模体的表面,热成形机的顶杆推动活动凸模上行与上模的盒形凹腔合模,使毛料在周边压紧的情况下发生变形,直至盒形腔体与活动凸模外型面完全贴合。5.如权利要求4所述的盒形钛合金零件热成形方法,其特征在于,在步骤3)中,成形模具加热至649~704℃后保温,再将成形零件用的毛料定位在下模的上表面预热5

‑

10分钟。

技术总结

一种盒形钛合金零件热成形模具及成形方法,该成形模具含有一套上模为凹模、下模为凸模的垂直加压的热成形耦合模具,所述的下模含有下模体和活动凸模,活动凸模的外型面与盒形钛合金零件的盒形腔体内型面匹配,活动凸模的下表面设有与热成形机顶杆匹配的顶杆孔,下模体的中部有与活动凸模匹配的开口,上模的下表面与盒形钛合金零件的外型面匹配,含有盒形凹腔和法兰边,下模体的上表面和活动凸模的外型面共同构成的型面与钛合金零件的内型面匹配。面共同构成的型面与钛合金零件的内型面匹配。面共同构成的型面与钛合金零件的内型面匹配。

技术研发人员:王惜晨 郑植元 郑炜

受保护的技术使用者:中航西安飞机工业集团股份有限公司

技术研发日:2021.09.18

技术公布日:2021/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1