一种冷拔钢管用GY型式内模的制作方法

一种冷拔钢管用gy型式内模

技术领域

1.本发明属于冷拔钢管加工设备技术领域,尤其涉及一种冷拔钢管用gy型式内模。

背景技术:

2.目前,冷拔是材料的一种加工工艺,其指的是为了达到一定的形状和一定的力学性能,而在材料处于常温的条件下进行拉拔,相比较热成型的工艺手段,冷拔具有精度高和表面光洁好的优势。

3.在现有钢管的冷拔加工中,常用的冷拔内模型式为fb、fp、ab、ap几种型式的模具。然而,fb、fp可以提高冷拔钢管的减面率但是对钢管内面缺陷消除的能力差;而ab、ap可以提高钢管的内面缺陷消除的能力,但是减面率要求低。

技术实现要素:

4.本发明提供一种冷拔钢管用gy型式内模,旨在解决上述冷拔效果不佳的问题。

5.本发明是这样实现的,一种冷拔钢管用gy型式内模,包括:第一内模、由所述第一内模的一端延伸形成的第二内模、由所述第二内模的末端呈锥形结构延伸形成的第三内模、由所述第三内模的末端呈锥形结构延伸形成的第四内模及由所述第四内模的末端延伸形成的第五内模,所述第一内模的另一端成倒角结构设置并内凹形成设有凹槽,所述第五内模的末端呈倒角结构设置。

6.更进一步地,所述第三内模的前端直径大于所述第三内模的末端直径,所述第四内模的前端直径与所述第三内模的末端直径相同,所述第四内模的末端直径大于所述第四内模的前端直径并小于所述第三内模的前端直径。

7.更进一步地,所述凹槽为螺纹孔结构设置。

8.更进一步地,所述第二内模的直径与所述第一内模的直径大小相同。

9.更进一步地,所述第一内模和所述第二内模的直径为12.2mm。

10.更进一步地,所述倒角结构的倒角大小为45

°

。

11.更进一步地,所述第五内模的直径为11mm。

12.更进一步地,所述第三内模的末端的直径为9.8mm。

13.更进一步地,所述内模的长度为85mm。

14.更进一步地,所述第二内模的长度为6mm,所述第三内模的长度为9mm,所述第四内模的长度为7mm,所述第五内模的长度为3mm。

15.本发明所达到的有益效果,通过第一内模、由所述第一内模的一端延伸形成的第二内模、由所述第二内模的末端呈锥形结构延伸形成的第三内模、由所述第三内模的末端呈锥形结构延伸形成的第四内模及由所述第四内模的末端延伸形成的第五内模,所述第一内模的另一端成倒角结构设置并内凹形成设有凹槽,所述第五内模的末端呈倒角结构设置,从而实现了冷拔后得钢管既能满足尺寸要求的同时,还可以保证钢管内面状态的粗糙度的提高以及钢管内面缺陷的消除能力。本发明能使钢管内面的缺陷的消除能力也大大提

高,同时也可以提高冷拔时的减面率。

附图说明

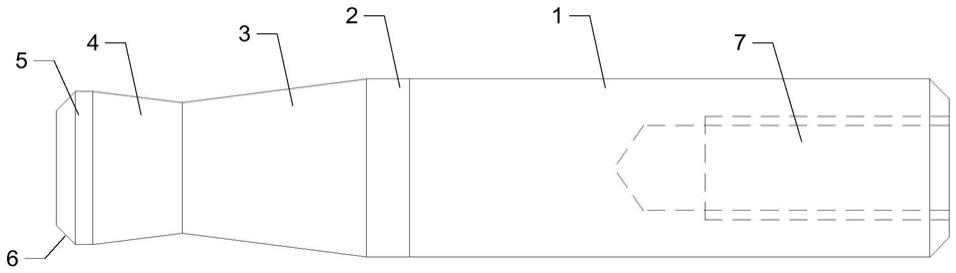

16.图1是本发明提供的一种冷拔钢管用gy型式内模的结构示意图。

17.图中,1、第一内模,2、第二内模,3、第三内模,4、第四内模,5、第五内模,6、倒角结构,7、凹槽。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.请参阅图1所示,本发明提供了一种冷拔钢管用gy型式内模,包括:第一内模1、由所述第一内模1的一端延伸形成的第二内模2、由所述第二内模2的末端呈锥形结构延伸形成的第三内模3、由所述第三内模3的末端呈锥形结构延伸形成的第四内模4及由所述第四内模4的末端延伸形成的第五内模5,所述第一内模1的另一端成倒角结构6设置并内凹形成设有凹槽7,所述第五内模5的末端呈倒角结构6设置。通过将第一内模1、第二内模2、第三内模3、第四内模4及第五内模5进行一体成型设置,使得内模的整体结构强度高。由于该gy型式内模的优点是采取了fb和ab内模的组合优点,通过改模具冷拔的钢管可以提高钢管内面的粗糙度及增大钢管冷拔时的拔制力,同时可以将以往钢管内面消除不掉的划线、焊口线冷拔不平的状态消除掉。在使用过程中钢管可以顺延内模的尾部角度缓慢进行减壁,再通过定径部后方的角度实现对钢管内面缺陷的消除,冷拔钢管内径的变形过程是由大变小,再由小变大,从而实现了冷拔后得钢管既能满足尺寸要求的同时,还可以保证钢管内面状态的粗糙度的提高以及钢管内面缺陷的消除能力。通过外力在凹槽7内推动内模对钢管内面进加工,可以提高钢管内面的粗糙度,内面的缺陷的消除能力也大大提高,同时也可以提高冷拔时的减面率,使用更加方便。

20.在本实施例中,所述第三内模3的前端直径大于所述第三内模3的末端直径,所述第四内模4的前端直径与所述第三内模3的末端直径相同,所述第四内模4的末端直径大于所述第四内模4的前端直径并小于所述第三内模3的前端直径。直径大小存在不同会形成阶梯状,使得在使用过程中钢管可以顺延内模的尾部角度缓慢进行减壁,再通过定径部后方的角度实现对钢管内面缺陷的消除,冷拔钢管内径的变形过程是由大变小,再由小变大,从而实现了冷拔后得钢管既能满足尺寸要求的同时,还可以保证钢管内面状态的粗糙度的提高以及钢管内面缺陷的消除能力。

21.在本实施例中,所述凹槽7为螺纹孔结构设置。方便内模对钢管进行冷拔处理,从而更有利于金属塑性变形加工并改善钢管内壁形态及粗糙度。

22.在本实施例中,所述第二内模2的直径与所述第一内模1的直径大小相同。

23.在本实施例中,所述第一内模1和所述第二内模2的直径为12.2mm。

24.在本实施例中,所述倒角结构6的倒角大小为45

°

。第一内模1的倒角结构6和第五内模5的倒角结构6为45

°

设置。

25.在本实施例中,所述第五内模5的直径为11mm。

26.在本实施例中,所述第三内模3的末端的直径为9.8mm。

27.在本实施例中,所述内模的长度为85mm。

28.在本实施例中,所述第二内模2的长度为6mm,所述第三内模3的长度为9mm,所述第四内模4的长度为7mm,所述第五内模5的长度为3mm。

29.具体的,通过上述第一内模1、第二内模2、第三内模3、第四内模4和第五内模5的设置,能够使得内模整体结构适宜,便于对钢管内面进行冷拔叫加工,使得钢管可以顺延内模的尾部角度缓慢进行减壁,再通过定径部后方的角度实现对钢管内面缺陷的消除,冷拔钢管内径的变形过程是由大变小,再由小变大,从而实现了冷拔后得钢管既能满足尺寸要求的同时,还可以保证钢管内面状态的粗糙度的提高以及钢管内面缺陷的消除能力。

30.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种冷拔钢管用gy型式内模,其特征在于,包括:第一内模、由所述第一内模的一端延伸形成的第二内模、由所述第二内模的末端呈锥形结构延伸形成的第三内模、由所述第三内模的末端呈锥形结构延伸形成的第四内模及由所述第四内模的末端延伸形成的第五内模,所述第一内模的另一端成倒角结构设置并内凹形成设有凹槽,所述第五内模的末端呈倒角结构设置。2.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述第三内模的前端直径大于所述第三内模的末端直径,所述第四内模的前端直径与所述第三内模的末端直径相同,所述第四内模的末端直径大于所述第四内模的前端直径并小于所述第三内模的前端直径。3.如权利要求2所述的冷拔钢管用gy型式内模,其特征在于,所述凹槽为螺纹孔结构设置。4.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述第二内模的直径与所述第一内模的直径大小相同。5.如权利要求4所述的冷拔钢管用gy型式内模,其特征在于,所述第一内模和所述第二内模的直径为12.2mm。6.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述倒角结构的倒角大小为45

°

。7.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述第五内模的直径为11mm。8.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述第三内模的末端的直径为9.8mm。9.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述内模的长度为85mm。10.如权利要求1所述的冷拔钢管用gy型式内模,其特征在于,所述第二内模的长度为6mm,所述第三内模的长度为9mm,所述第四内模的长度为7mm,所述第五内模的长度为3mm。

技术总结

本发明适用于冷拔钢管加工设备技术领域,提供了一种冷拔钢管用GY型式内模,包括:第一内模、由所述第一内模的一端延伸形成的第二内模、由所述第二内模的末端呈锥形结构延伸形成的第三内模、由所述第三内模的末端呈锥形结构延伸形成的第四内模及由所述第四内模的末端延伸形成的第五内模,所述第一内模的另一端成倒角结构设置并内凹形成设有凹槽,所述第五内模的末端呈倒角结构设置;从而实现了冷拔后得钢管既能满足尺寸要求的同时,还可以保证钢管内面状态的粗糙度的提高以及钢管内面缺陷的消除能力。本发明能使钢管内面的缺陷的消除能力也大大提高,同时也可以提高冷拔时的减面率。率。率。

技术研发人员:郭宇

受保护的技术使用者:大连开成钢管有限公司

技术研发日:2021.09.29

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1