一种球体表面等离子弧堆焊方法与流程

1.本发明涉及一种球体表面等离子弧堆焊方法。

背景技术:

2.球阀是以球体作为启闭件,并绕阀杆轴线旋转90

°

实现开启和关闭的压力管道元件。球体与阀座之间的动密封是球阀密封的关键,目前硬密封球阀球体表面通常采用氧乙炔火焰喷涂的方法进行硬化处理,熔敷金属较薄,化学成分及硬度值不稳定,熔敷金属与基体之间结合率低,易有剥落现象,合金粉末利用率低,生产率低、成本高,劳动强度大。

技术实现要素:

3.为了解决现有技术不足,本发明提供一种球体表面等离子弧堆焊方法。

4.本发明的技术方案是,一种球体表面等离子弧堆焊方法,包括如下步骤:步骤一:将目数为80~230的合金粉末放置于红外线自动烘焙箱中进行150℃烘焙1h后保温;步骤二:将球体进行清洁、干燥处理,去除油污、毛刺、水珠等杂物;步骤三:将球体固定在球体装夹工装上,球体装夹工装的使用步骤,首先将内胀衬销ⅰ伸入球体内孔,使内胀衬销ⅰ与球体内孔平齐,然后将芯轴穿过内胀衬销ⅰ内孔至芯轴锥度处,其次将内胀衬销ⅱ锥端面向内并套入芯轴,使锥面伸入内胀衬销ⅰ内孔口,最后通过螺母预紧使球体、内胀衬销ⅰ、内胀衬销ⅱ与芯轴之间紧密固定成一整体;步骤四:用堆焊装置上的卡盘夹紧固定球体装夹工装上的芯轴;步骤五:通过堆焊装置上的加热箱将球体缓慢加热至150~200℃并保温30min;步骤六:将堆焊装置上的卡盘中心与焊枪中心重合,在堆焊装置上的减速箱、轴ⅰ作用下球体实现x轴方向的0~90

°

摆动,在堆焊装置上的减速器、轴ii作用下球体实现y轴方向的0~360

°

转动,焊枪在z轴方向上、下移动。在plc控制系统下,球体的摆动、球体的转动及焊枪的上、下移动,实现了同步、协调的运动,确保球体堆焊区域始终处于水平位置;步骤七:将堆焊完球体盖在保温棉内缓冷至60

°

以下后空冷。

5.优选地,焊枪距球体表面距离为5~7mm。

6.本发明的有益效果是,实现了“优质、高效、低稀释率”的高能束机械化堆焊,热输入量小,熔敷金属较厚。熔敷金属化学成分及硬度值稳定、致密性和使用性能高,熔敷金属与基体之间结合率高,合金粉末利用率高。

附图说明

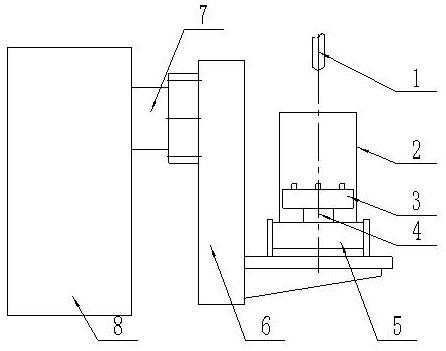

7.图1是焊接装置示意图;图2是球体装夹工装示意图。

8.图中:1.焊枪;2.加热箱;3.卡盘;4.轴ii;5.减速器;6.摆臂;7.轴ⅰ;8.减速箱;9.球体;10.内胀衬销ⅰ;11.芯轴;12.内胀衬销ⅱ;13.螺母。

具体实施方式

9.如图所示,一种球体表面等离子弧堆焊方法,包括如下步骤:步骤一:将目数为80~230的合金粉末放置于红外线自动烘焙箱中进行150℃烘焙1h后保温;步骤二:将球体9进行清洁、干燥处理,去除油污、毛刺、水珠等杂物;步骤三:将球体9固定在球体装夹工装上,球体装夹工装的使用步骤,首先将内胀衬销ⅰ10伸入球体9内孔,使内胀衬销ⅰ10与球体9内孔平齐,然后将芯轴11穿过内胀衬销ⅰ10内孔至芯轴11锥度处,其次将内胀衬销ⅱ12锥端面向内并套入芯轴11,使锥面伸入内胀衬销ⅰ10内孔口,最后通过螺母13预紧使球体9、内胀衬销ⅰ10、内胀衬销ⅱ12与芯轴11之间紧密固定成一整体;步骤四:用堆焊装置上的卡盘3夹紧固定球体装夹工装上的芯轴11;步骤五:通过堆焊装置上的加热箱2将球体9缓慢加热至150~200℃并保温30min;步骤六:将堆焊装置上的卡盘3中心与焊枪1中心重合,在堆焊装置上的减速箱8、轴ⅰ7作用下球体9实现x轴方向的0~90

°

摆动,在堆焊装置上的减速器5、轴ii4作用下球体9实现y轴方向的0~360

°

转动,焊枪1在z轴方向上、下移动。在plc控制系统下,球体9的摆动、球体9的转动及焊枪1的上、下移动,实现了同步、协调的运动,确保球体9堆焊区域始终处于水平位置,焊枪1距球体9表面距离为5~7mm,确保堆焊质量;步骤七:将堆焊完球体9盖在保温棉内缓冷至60

°

以下后空冷。

10.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

技术特征:

1.一种球体表面等离子弧堆焊方法,其特征在于,包括如下步骤:步骤一:将目数为80~230的合金粉末放置于红外线自动烘焙箱中进行150℃烘焙1h后保温;步骤二:将球体进行清洁、干燥处理,去除油污、毛刺、水珠等杂物;步骤三:将球体固定在球体装夹工装上,所述球体装夹工装的使用步骤,首先将内胀衬销ⅰ伸入球体内孔,使内胀衬销ⅰ与球体内孔平齐,然后将芯轴穿过内胀衬销ⅰ内孔至芯轴锥度处,其次将内胀衬销ⅱ锥端面向内并套入芯轴,使锥面伸入内胀衬销ⅰ内孔口,最后通过螺母预紧使球体、内胀衬销ⅰ、内胀衬销ⅱ与芯轴之间紧密固定成一整体;步骤四:用堆焊装置上的卡盘夹紧固定球体装夹工装上的芯轴;步骤五:通过堆焊装置上的加热箱将球体缓慢加热至150~200℃并保温30min;步骤六:将堆焊装置上的卡盘中心与焊枪中心重合,在堆焊装置上的减速箱、轴ⅰ作用下球体实现x轴方向的0~90

°

摆动,在堆焊装置上的减速器、轴ii作用下球体实现y轴方向的0~360

°

转动,焊枪在z轴方向上、下移动,在plc控制系统下,球体的摆动、球体的转动及焊枪的上、下移动,实现了同步、协调的运动,确保球体堆焊区域始终处于水平位置;步骤七:将堆焊完球体盖在保温棉内缓冷至60

°

以下后空冷。2.如权利要求1所述的一种球体表面等离子弧堆焊方法,其特征在于,所述焊枪距球体表面距离为5~7mm。

技术总结

一种球体表面等离子弧堆焊方法,将球体固定在球体装夹工装上,用堆焊装置上的卡盘夹紧固定球体装夹工装上的芯轴,在PLC控制系统下,球体的摆动、球体的转动及焊枪的上、下移动,实现了同步、协调的运动,确保球体堆焊区域始终处于水平位置。本发明的有益效果是,实现了“优质、高效、低稀释率”的高能束机械化堆焊,熔敷金属化学成分及硬度值稳定、致密性和使用性能高,熔敷金属与基体之间结合率高,合金粉末利用率高。用率高。用率高。

技术研发人员:汤丹 袁峰峰 王清清 朱帅全 张剑 夏金燕

受保护的技术使用者:江苏神通核能装备有限公司

技术研发日:2021.09.29

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1