Waspaloy合金大型机匣锻件精密轧制成形方法与流程

waspaloy合金大型机匣锻件精密轧制成形方法

技术领域

1.本发明涉及一种轧制成形方法,特别是涉及了一种waspaloy合金大型机匣锻件精密轧制成形方法。

背景技术:

2.waspaloy合金材料是一种γ

′

相沉淀硬化的难变形镍基高温合金,具有良好的耐燃气腐蚀能力,较高的屈服强度、疲劳性能和组织稳定性,其高温塑性变形及工程化生产的合格率是困扰全球各锻件供应商的一大难题。目前,国内对于waspaloy合金大型机匣环形件工艺过程及组织控制方面研究尚少。

技术实现要素:

3.本发明要解决的技术问题是提供一种waspaloy合金大型机匣锻件精密轧制成形方法,获得组织优良的waspaloy合金大型机匣锻件。

4.为解决上述技术问题,本发明所述waspaloy合金大型机匣锻件精密轧制成形方法,其特征在于,包括以下步骤:

5.异形中间坯制备:将waspaloy合金棒料经下料、镦粗、冲孔、马架扩孔、矩形预轧及胎模成形制得要求异形中间坯;

6.异形预轧:提供一种预轧模具,其包括预轧芯辊、直芯轴及主辊;将加热后异形中间坯套入预轧芯辊;将直芯轴插入预轧芯辊,轧机启动轧制,主辊以 0.5~1.0rad/s的角速度旋转,预轧芯辊以0.3~2.0mm/s的进给速度向主辊运动,使环坯壁厚变薄,直径扩大,预轧至设计目标尺寸;

7.异形终轧:提供一种终轧模具,包括终轧芯辊、直芯轴及主辊;将加热后异形预轧环坯套入终轧芯辊,将直芯轴插入终轧芯辊,轧机启动轧制,主辊以 0.5~1.0rad/s的角速度旋转,终轧芯辊以0.3~2.0mm/s的进给速度向主辊运动,使环坯壁厚变薄,直径扩大,轧至设计目标尺寸。

8.异形胀形:提供一种胀形模具,胀形模具型面同锻件内径型面;将加热后异形终轧锻件套入胀形模具,胀形机启动胀形,经校圆、胀形及保压,胀形至锻件要求尺寸。

9.与现有技术相比,本发明的有益效果如下:

10.本发明所述waspaloy合金大型机匣锻件精密轧制成形方法,采用异形预轧 +异形终轧+异形胀形的方案,对比常规轧制成形方法,采用较小尺寸的预轧芯辊设计,从设计上保证了轧制变形量;采用较大尺寸的终轧芯辊,保证了坯料终轧过程的轧制稳定性;同时结合异形胀形工艺,提升了锻件精度,提高了材料利用率,所制得waspaloy合金大型机匣锻件满足设计要求。

附图说明

11.下面结合附图和具体实施方案对本发明作进一步详细说明。

12.图1为异形中间坯结构示意图。

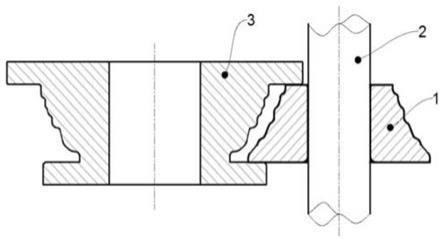

13.图2为异形预轧模具结构示意图。

14.图3为异形终轧模具结构示意图。

15.图4为胀形模具结构示意图。

具体实施方式

16.(1)异形中间坯制备:将waspaloy合金棒料经下料、镦粗、冲孔、马架扩孔、矩形预轧及胎模成形制得要求异形中间坯,如图1所示;

17.(2)异形预轧:将异形中间坯加热保温后在φ3000mm轧机上进行异形预轧,预轧至设计目标尺寸。

18.所述异形预轧模具如图2所示,包括预轧芯辊1、直芯轴2及主辊3;将加热后异形中间坯套入预轧芯辊1,将直芯轴2插入预轧芯辊1,轧机启动轧制,主辊3以0.5~1.0rad/s的角速度旋转,预轧芯辊1以0.3~2.0mm/s的进给速度向主辊3运动,使环坯壁厚变薄,直径扩大,预轧至设计目标尺寸。

19.(3)异形终轧:将异形预轧环坯加热保温后在φ3000mm轧机上进行异形终轧,轧至设计目标尺寸。

20.所述异形终轧模具如图3所示,包括终轧芯辊4、直芯轴2及主辊3;将加热后异形预轧环坯套入终轧芯辊4,将直芯轴2插入终轧芯辊4,轧机启动轧制,主辊3以0.5~1.0rad/s的角速度旋转,终轧芯辊4以0.3~2.0mm/s的进给速度向主辊3运动,使环坯壁厚变薄,直径扩大,轧至设计目标尺寸。

21.(4)异形胀形:将异形终轧锻件加热保温后在2400t胀形机上进行异形胀形,胀形至锻件要求尺寸。

22.所述异形胀形模具如图4所示,胀形模具型面同锻件内径型面;将加热后异形终轧锻件套入胀形模具,胀形机启动胀形,经校圆、胀形及保压,胀形至锻件要求尺寸。

技术特征:

1.一种waspaloy合金大型机匣锻件精密轧制成形方法,其特征在于,包括以下步骤:异形中间坯制备:将waspaloy合金棒料经下料、镦粗、冲孔、马架扩孔、矩形预轧及胎模成形制得要求异形中间坯;异形预轧:提供一种预轧模具,其包括预轧芯辊、直芯轴及主辊;将加热后异形中间坯套入预轧芯辊;将直芯轴插入预轧芯辊,轧机启动轧制,主辊以0.5~1.0rad/s的角速度旋转,预轧芯辊以0.3~2.0mm/s的进给速度向主辊运动,使环坯壁厚变薄,直径扩大,预轧至设计目标尺寸;异形终轧:提供一种终轧模具,包括终轧芯辊、直芯轴及主辊;将加热后异形预轧环坯套入终轧芯辊,将直芯轴插入终轧芯辊,轧机启动轧制,主辊以0.5~1.0rad/s的角速度旋转,终轧芯辊以0.3~2.0mm/s的进给速度向主辊运动,使环坯壁厚变薄,直径扩大,轧至设计目标尺寸。异形胀形:提供一种胀形模具,胀形模具型面同锻件内径型面;将加热后异形终轧锻件套入胀形模具,胀形机启动胀形,经校圆、胀形及保压,胀形至锻件要求尺寸。

技术总结

本发明公开了一种Waspaloy合金大型机匣锻件精密轧制成形方法,其特征在于,采用异形预轧+异形终轧+异形胀形的方案,以较小尺寸的预轧芯辊设计,保证了轧制变形量;以较大尺寸的终轧芯辊,保证了坯料终轧过程的轧制稳定性;同时结合异形胀形工艺,提升了锻件精度,提高了材料利用率,所制得Waspaloy合金大型机匣锻件满足设计要求。本发明主要用于Waspaloy合金大型机匣锻件的轧制成形。金大型机匣锻件的轧制成形。金大型机匣锻件的轧制成形。

技术研发人员:朱灵华 何昱 杨孝荣

受保护的技术使用者:贵州安大航空锻造有限责任公司

技术研发日:2021.12.26

技术公布日:2022/4/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1