一种车削碗状钛合金薄壁件的专用闷头的制作方法

1.本实用新型涉及一种闷头,具体涉及一种车削碗状钛合金薄壁件的专用闷头,属于机械加工工装技术领域。

背景技术:

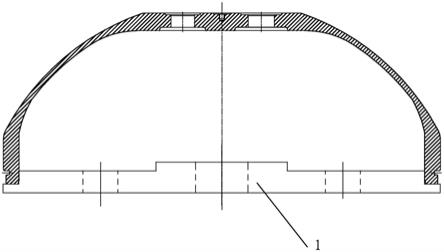

2.汽轮机的新型uv机组中的封头壁厚只有6mm,并且直径较大,最大直径500mm,属于典型薄壁件,而且封头形状类似碗型,材料为难加工的钛合金(具体结构见图1和图2)。

3.由于工件材料特殊、工件自身重量较轻,同时图纸和工艺严格要求在保证图纸尺寸公差和形位公差的前提下工件表面不能存在任何痕迹。所以车削球面时如若装夹不当会造成工件受力过大产生变形而影响工件尺寸公差,同时又由于工件壁薄导致在加工过程中产生振动而影响产品外观质量。

4.综上所述,现有的碗状钛合金薄壁件加工时,因装夹不当存在不易保证尺寸公差问题,同时,因振动而影响产品外观质量的问题。

技术实现要素:

5.本实用新型的目的是为了解决现有的碗状钛合金薄壁件加工时,因装夹不当存在不易保证尺寸公差问题,同时,因振动而影响产品外观质量的问题。进而提供一种车削碗状钛合金薄壁件的专用闷头。

6.本实用新型的技术方案是:一种车削碗状钛合金薄壁件的专用闷头,闷头为圆盘形本体,圆盘形本体的下端面为水平端面,圆盘形本体的上端面有外至内依次加工有配合台肩和定位台肩,配合台肩和定位台肩均为圆形凸台,定位台肩的直径小于配合台肩的直径,相比于圆盘形本体下端面的水平端面,配合台肩的高度小于定位台肩的高度,配合台肩上开设有多个减重孔,定位台肩上开设有中心孔。

7.进一步地,多个减重孔以环形阵列的方式开设在配合台肩上。

8.进一步地,减重孔的数量为6

‑

12个。

9.进一步地,圆盘形本体的直径为500mm。

10.进一步地,配合台肩与定位台肩的高度差值为5mm。

11.进一步地,配合台肩的圆形凸台高度为15mm。

12.进一步地,减重孔的直径为40mm。

13.进一步地,中心孔的直径为60mm。

14.本实用新型与现有技术相比具有以下效果:

15.1、本实用新型的闷头不仅对工件(指碗状钛合金薄壁件)的内壁起到支撑作用,还有避免工件径向变形的作用。同时还能增加工件厚度,提高工件刚性,消除工件加工过程产生的共振,进而提高和改善了产品外观质量,使加工后的工件达到产品的设计要求。

16.2、本实用新型中的减重孔的设计不仅能够减轻闷头的重量,还能够有效的避免闷头重量太重,使用过程会造成工件内壁拉毛和工件受力过大产生变形的问题。

17.3、本实用新型中的减重孔还能够用作吊装孔用,减少闷头拆装次数而导致工件变形(拆装越频繁越容易拉毛和变形),影响工件质量问题。

18.4、本实用新型中的配合台肩1

‑

1、定位台肩1

‑

2及中心孔还能够作为铣床加工碗底各孔时的找正基准,解决了铣床无法找正的问题。

19.5、本实用新型闷头中的配合台肩1

‑

1外侧壁还能够对工件在轴向方向进行定位,防止工件加工过程中轴向窜动,进而保证了工件的形位公差。

附图说明

20.图1是碗状钛合金薄壁件的主剖视图;图2是图1在a处的向视图;图3是本实用新型的主视图;图4是图3的俯视图;图5是本实用新型与工件加工时的配合示意图。

具体实施方式

21.具体实施方式一:结合图3至图4说明本实施方式,本实施方式的一种车削碗状钛合金薄壁件的专用闷头,所述闷头为圆盘形本体1,圆盘形本体1的下端面为水平端面,圆盘形本体1的上端面有外至内依次加工有配合台肩1

‑

1和定位台肩1

‑

2,配合台肩1

‑

1和定位台肩1

‑

2均为圆形凸台,定位台肩1

‑

2的直径小于配合台肩1

‑

1的直径,相比于圆盘形本体1下端面的水平端面,配合台肩1

‑

1的高度小于定位台肩1

‑

2的高度,配合台肩1

‑

1上开设有多个减重孔1

‑

3,定位台肩1

‑

2上开设有中心孔1

‑

4。

22.本实施方式根据产品的实际特点,是一种专门用来车削钛合金封头球面时用的闷头。达到顺利加工封头球面的目的。

23.本实施方式实际使用时,既可以保证加工封头球面时装夹不变形,又能消除封头等薄壁件加工过程产生的振动。

24.本实施方式用于封头球面的车削加工,同时还可以用于碗底各孔加工时的找正基准,可以推广使用。

25.具体实施方式二:结合图3至图4说明本实施方式,本实施方式的多个减重孔1

‑

3以环形阵列的方式开设在配合台肩1

‑

1上。如此设置,便于减轻闷头的重量,还能够保证闷头的整体重量是平衡的,不会发生偏心振动。其它组成和连接关系与具体实施方式一相同。

26.具体实施方式三:结合图3至图4说明本实施方式,本实施方式的减重孔1

‑

3的数量为6

‑

12个。如此设置,能够有效保证在满足减重的前提下,还能够保证闷头对工件内侧壁支撑的强度。其它组成和连接关系与具体实施方式一或二相同。

27.具体实施方式四:结合图3至图4说明本实施方式,本实施方式的圆盘形本体1的直径为500mm。如此设置,便于与工件的外径相匹配,实现与工件的完美贴合。其它组成和连接关系与具体实施方式一、二或三相同。

28.具体实施方式五:结合图3至图4说明本实施方式,本实施方式的配合台肩1

‑

1与定位台肩1

‑

2的高度差值为5mm。如此设置,在满足减重的情况下,配合台肩1

‑

1的高度与工件的内侧壁之间有一个非常稳定的间隙配合连接关系。其它组成和连接关系与具体实施方式一、二、三或四相同。

29.具体实施方式六:结合图3至图4说明本实施方式,本实施方式的配合台肩1

‑

1的圆形凸台高度为15mm。如此设置,便于满足配合需求。其它组成和连接关系与具体实施方式

一、二、三、四或五相同。

30.具体实施方式七:结合图3至图4说明本实施方式,本实施方式的减重孔1

‑

3的直径为40mm。如此设置,便于满足减重需求,而且便于加工。其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

31.具体实施方式八:结合图3至图4说明本实施方式,本实施方式的中心孔1

‑

4的直径为60mm。如此设置,便于加工,而且能够作为定位中心。其它组成和连接关系与具体实施方式一、二、三、四、五、六或七相同。

32.结合图3至图5说明本实用新型的工作原理:

33.设计闷头时,闷头外圆与产品内孔为小间隙配合,其间隙为0.005

‑

0.015mm,在闷头与产品拆装时为防止闷头与产品内孔干涉而出现划痕,在拆装过程中采取干冰冷却的方式进行拆装。

技术特征:

1.一种车削碗状钛合金薄壁件的专用闷头,其特征在于:所述闷头为圆盘形本体(1),圆盘形本体(1)的下端面为水平端面,圆盘形本体(1)的上端面有外至内依次加工有配合台肩(1

‑

1)和定位台肩(1

‑

2),配合台肩(1

‑

1)和定位台肩(1

‑

2)均为圆形凸台,定位台肩(1

‑

2)的直径小于配合台肩(1

‑

1)的直径,相比于圆盘形本体(1)下端面的水平端面,配合台肩(1

‑

1)的高度小于定位台肩(1

‑

2)的高度,配合台肩(1

‑

1)上开设有多个减重孔(1

‑

3),定位台肩(1

‑

2)上开设有中心孔(1

‑

4)。2.根据权利要求1所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:多个减重孔(1

‑

3)以环形阵列的方式开设在配合台肩(1

‑

1)上。3.根据权利要求2所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:减重孔(1

‑

3)的数量为6

‑

12个。4.根据权利要求3所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:圆盘形本体(1)的直径为500mm。5.根据权利要求4所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:配合台肩(1

‑

1)与定位台肩(1

‑

2)的高度差值为5mm。6.根据权利要求1或5所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:配合台肩(1

‑

1)的圆形凸台高度为15mm。7.根据权利要求6所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:减重孔(1

‑

3)的直径为40mm。8.根据权利要求7所述的一种车削碗状钛合金薄壁件的专用闷头,其特征在于:中心孔(1

‑

4)的直径为60mm。

技术总结

一种车削碗状钛合金薄壁件的专用闷头,它涉及一种闷头。本实用新型为了解决现有的碗状钛合金薄壁件加工时,因装夹不当存在不易保证尺寸公差问题,同时,因振动而影响产品外观质量的问题。本实用新型的闷头为圆盘形本体,圆盘形本体的下端面为水平端面,圆盘形本体的上端面有外至内依次加工有配合台肩和定位台肩,配合台肩和定位台肩均为圆形凸台,定位台肩的直径小于配合台肩的直径,相比于圆盘形本体下端面的水平端面,配合台肩的高度小于定位台肩的高度,配合台肩上开设有多个减重孔,定位台肩上开设有中心孔。本实用新型用于车削碗状钛合金薄壁件。合金薄壁件。合金薄壁件。

技术研发人员:杨凤 张隆 张武成 徐兴国 林彬彬 何志国 鲁航 孙兆亮 董礼涛

受保护的技术使用者:哈尔滨汽轮机厂有限责任公司

技术研发日:2021.03.09

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1