一种H型钢组装胎具的制作方法

一种h型钢组装胎具

技术领域

1.本实用新型涉及钢构件焊接技术领域,尤其是涉及一种h型钢组装胎具。

背景技术:

2.在玻璃熔窑施工等建筑工程中,经常会用到h型钢或工字钢来作为立柱支撑,对于一些标准化的h型钢,一般通过采买直接获得,但根据现场施工要求,往往也会使用到一些非标的h型钢;由于h型钢是由一块腹板和两块翼板组成,焊接结构并不复杂,通常可以现场制作,这就需要组装胎具将翼板和腹板定位成形,方便进一步的点焊和满焊,传统的组装胎具组装缓慢,组装效率低下,且为了保持翼板和腹板的垂直度需要多次进行调整,费时费力,影响工程进度。

技术实现要素:

3.为了克服背景技术中的不足,本实用新型公开了一种h型钢组装胎具,有效的提高了组装效率和组装标准度。

4.为实现上述发明目的,本实用新型采用如下技术方案:

5.一种h型钢组装胎具,包含多个沿h型钢轴向并排间隔设置的胎具单元;所述胎具单元包含底板,所述底板上表面两端对称固定有两个竖直的顶丝立柱,所述顶丝立柱的顶端设有水平螺孔,所述水平螺孔中配设有螺杆;所述底板对应两个顶丝立柱内侧的上表面分别固定有两个支撑立板,所述支撑立板的顶端面与h型钢的腹板板面对应,所述支撑立板板面沿竖直方向均匀间隔设有多个连接孔,所述支撑立板的外板面设有连接板,所述连接板的板面设有能够与相应连接孔通过螺栓组件对应连接的通孔;所述连接板的顶端外板面连接有支撑平板的内端,所述支撑平板的上方中央设有l形校正板,所述支撑平板的上表面两侧对称安装有多个卡件,所述l形校正板的平板部两侧与相应卡件卡接并能够沿螺杆轴向移动,所述l形校正板的竖板部与h型钢相应翼板板面对应。

6.进一步,所述顶丝立柱底端与底板之间连接有多个加强角板。

7.进一步,所述螺杆的外端固定有旋拧手柄。

8.进一步,所述连接孔设有两列。

9.进一步,所述连接板和支撑平板之间连接有加强筋。

10.进一步,所述卡件设为z形件,所述z形件的下部与支撑平板可拆卸固定连接,多个z形件的上部卡接l形校正板的平板部,并形成导引l形校正板移动的轨道。

11.进一步,所述l形校正板的平板部和竖板部之间连接有肋板。

12.进一步,所述螺杆与h型钢腹板对应平齐。

13.由于采用如上所述的技术方案,本实用新型具有如下有益效果:

14.本实用新型公开的h型钢组装胎具,通过支撑立板和支撑平板分别对腹板和翼板进行支撑,并通过旋拧螺杆顶动翼板,使得翼板和腹板紧密贴合,从而实现翼板和腹板的快速组装,大大提高了组装效率;且通过调整两螺杆之间的间距,以及支撑平板的支撑高度,

能够适用组装多种规格的h型钢。

15.由于每个翼板采用一个螺杆顶紧,相对于传统的组装胎具减少了螺杆旋拧数量,提高了组装效率,但也会使得翼板和腹板的直角定位不够稳定,因此通过设置l形校正板,在螺杆的顶动下,对翼板和腹板进行垂直校正,不需要额外测量检验,即可进行后续的点焊,大大节省了人力和物力,提高了焊接成品率,有利于提高工程进度。

附图说明

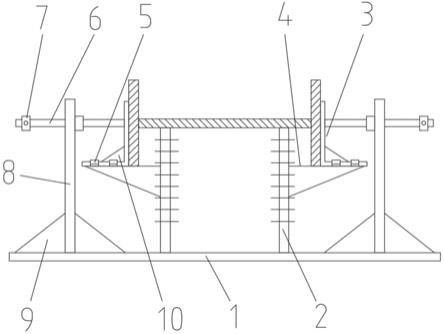

16.图1是本实用新型的一种实施结构示意图;

17.图2是所述l形校正板的设置结构示意图。

18.图中:1、底板;2、支撑立板;3、l形校正板;301、竖板部;302、平板部;4、支撑平板;5、卡件;6、螺杆;7、旋拧手柄;8、顶丝立柱;9、加强角板;10、肋板;11、连接板;1101、通孔;12、加强筋。

具体实施方式

19.通过下面的实施例可以详细的解释本实用新型,公开本实用新型的目的旨在保护本实用新型范围内的一切技术改进,本实用新型并不局限于下面的实施例;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本申请的附图对应,为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位:

20.结合附图1

‑

2所述的h型钢组装胎具,多个沿h型钢轴向并排间隔设置的胎具单元,用于支撑和定位具有一定长度的翼板和腹板;胎具单元包含底板1,底板1上表面两端对称固定有两个竖直的顶丝立柱8,根据需要,顶丝立柱8底端与底板1之间连接有多个加强角板9,保证顶丝立柱8连接稳固;顶丝立柱8的顶端设有水平螺孔,水平螺孔中配设有螺杆6,通过旋拧螺杆6,使得螺杆6轴向水平移动,为定位翼板施加侧向顶紧力;根据需要,螺杆6的外端固定有旋拧手柄7,便于旋拧螺杆6;此外,螺杆6与h型钢腹板对应平齐,由于两翼板的内侧是通过腹板的两端定位,这样能够在拧紧螺杆6时抵触平衡,防止翼板受力偏转;

21.底板1对应两个顶丝立柱8内侧的上表面分别固定有两个支撑立板2,支撑立板2的顶端面与h型钢的腹板板面对应,用于支撑定位h型钢的腹板;支撑立板2板面沿竖直方向均匀间隔设有多个连接孔,支撑立板2的外板面设有连接板11,连接板11的板面设有能够与相应连接孔通过螺栓组件对应连接的通孔1101,连接板11与支撑立板2通过螺栓可拆卸连接,便于通过上下调整连接板11的安装位置,适用不同规格的h型钢组装;根据需要,连接孔设有两列,保证连接稳固;连接板11的顶端外板面连接有支撑平板4的内端,支撑平板4用于支撑定位h型钢的翼板;此外,连接板11和支撑平板4之间连接有加强筋12,保证支撑平板4能够支撑水平;

22.支撑平板4的上方中央设有l形校正板3,支撑平板4的上表面两侧对称安装有多个卡件5,l形校正板3的平板部302两侧与相应卡件5卡接并能够沿螺杆6轴向移动,l形校正板3的竖板部301与h型钢相应翼板板面对应,由于每个翼板采用一个螺杆6顶紧,相对于传统的组装胎具减少了螺杆6旋拧数量,提高了组装效率,但也会使得翼板和腹板的直角定位不够稳定,因此通过设置l形校正板,在螺杆6的顶动下,对翼板和腹板进行垂直校正,不需要

额外测量检验,即可进行后续的点焊,大大节省了人力和物力,提高了焊接成品率,有利于提高工程进度;根据需要,卡件5设为z形件,z形件的下部与支撑平板4可拆卸固定连接,多个z形件的上部卡接l形校正板3的平板部302,并形成导引l形校正板3移动的轨道,z形件的下部与支撑平板4能够通过对应穿孔并穿设螺栓固定连接,当腹板宽度规格较大,l形校正板3更加靠支撑平板4外端时,能够将妨碍的z形件拆掉;此外,l形校正板3的平板部302和竖板部301之间连接有肋板10,防止l形校正板3变形。

23.实施本实用新型所述的h型钢组装胎具,先将腹板水平放在支撑立板2顶面,然后将两块翼板分别竖直放置在相应支撑平板4上表面,之后向内旋拧螺杆6,顶紧后即可进行点焊操作。

24.本实用新型未详述部分为现有技术。

技术特征:

1.一种h型钢组装胎具,其特征在于:包含多个沿h型钢轴向并排间隔设置的胎具单元;所述胎具单元包含底板(1),所述底板(1)上表面两端对称固定有两个竖直的顶丝立柱(8),所述顶丝立柱(8)的顶端设有水平螺孔,所述水平螺孔中配设有螺杆(6);所述底板(1)对应两个顶丝立柱(8)内侧的上表面分别固定有两个支撑立板(2),所述支撑立板(2)的顶端面与h型钢的腹板板面对应,所述支撑立板(2)板面沿竖直方向均匀间隔设有多个连接孔,所述支撑立板(2)的外板面设有连接板(11),所述连接板(11)的板面设有能够与相应连接孔通过螺栓组件对应连接的通孔(1101);所述连接板(11)的顶端外板面连接有支撑平板(4)的内端,所述支撑平板(4)的上方中央设有l形校正板(3),所述支撑平板(4)的上表面两侧对称安装有多个卡件(5),所述l形校正板(3)的平板部(302)两侧与相应卡件(5)卡接并能够沿螺杆(6)轴向移动,所述l形校正板(3)的竖板部(301)与h型钢相应翼板板面对应。2.根据权利要求1所述的h型钢组装胎具,其特征是:所述顶丝立柱(8)底端与底板(1)之间连接有多个加强角板(9)。3.根据权利要求1所述的h型钢组装胎具,其特征是:所述螺杆(6)的外端固定有旋拧手柄(7)。4.根据权利要求1所述的h型钢组装胎具,其特征是:所述连接孔设有两列。5.根据权利要求1所述的h型钢组装胎具,其特征是:所述连接板(11)和支撑平板(4)之间连接有加强筋(12)。6.根据权利要求1所述的h型钢组装胎具,其特征是:所述卡件(5)设为z形件,所述z形件的下部与支撑平板(4)可拆卸固定连接,多个z形件的上部卡接l形校正板(3)的平板部(302),并形成导引l形校正板(3)移动的轨道。7.根据权利要求1所述的h型钢组装胎具,其特征是:所述l形校正板(3)的平板部(302)和竖板部(301)之间连接有肋板(10)。8.根据权利要求1所述的h型钢组装胎具,其特征是:所述螺杆(6)与h型钢腹板对应平齐。

技术总结

一种涉及钢构件焊接技术领域的H型钢组装胎具,包含多个胎具单元;胎具单元包含底板,底板上表面两端对称固定有两个顶丝立柱,顶丝立柱的顶端设有水平螺孔,水平螺孔中配设有螺杆;底板对应两个顶丝立柱内侧的上表面分别固定有两个支撑立板,支撑立板板面沿竖直方向均匀设有多个连接孔,支撑立板的外板面设有连接板,连接板的板面设有通孔;连接板的顶端外板面连接有支撑平板的内端,支撑平板的上方中央设有L形校正板,支撑平板的上表面两侧对称安装有多个卡件,L形校正板的平板部两侧与相应卡件卡接并能够沿螺杆轴向移动,L形校正板的竖板部与H型钢相应翼板板面对应;该组装胎具有效的提高了组装效率和组装标准度。有效的提高了组装效率和组装标准度。有效的提高了组装效率和组装标准度。

技术研发人员:付永锋 沈项平 魏志斌 李恩兵 刘家岭 李波 盛晓辉 尹东 李世杰

受保护的技术使用者:河南省安装集团有限责任公司

技术研发日:2021.04.06

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1