一种锻造模具自动喷雾润滑装置的制作方法

1.本实用新型涉及一种锻造模具自动喷雾润滑装置,尤其应用于锻造自动化生产线中对锻造模具的清理和润滑,实现润滑液自动配比,自动喷洒润滑剂全程不需要人工参与的喷雾润滑装置。

背景技术:

2.模具的冷却和润滑不仅关系到锻造生产最终产品的质量,也关系到模具寿命,对于自动化锻造生产而言,模具的冷却润滑对于整条生产线的正常运转更是起着关键作用。

3.现有的模具冷却润滑,通常由盛放润滑液的润滑罐和喷涂机构构成,大多数喷涂机构是手动喷枪,通过人工进行喷涂,这种方式自动化程度低,喷涂不稳定;也有采用组合喷嘴结构,靠驱动装置驱动喷头在型腔往复移动来覆盖整个型腔表面的自动喷雾润滑方式,这种方式不仅耗时长,而且由于喷头流量难以控制,易造成局部喷涂量过多或过少,达不到理想的冷却润滑效果。

技术实现要素:

4.本实用新型提供一种锻造模具自动喷雾润滑装置,即该装置由原液罐、配比罐、储液罐、气液控制柜、仿形喷头组件五大部分组成,其特征在于,该装置采用分体式结构,原液罐、配比罐和储液罐分别是独立的三部分,配比灌和气液控制柜制成一体,且储液罐与配比罐靠紧布置;原液罐由原液搅拌电机、原液更换升降装置、控制装置、气阀及管路组成,以保证石墨原液在任何状态都不沉淀;配比灌由配比搅拌电机、液位计、控制阀组、原液输入口和水的输入口组成,用于润滑剂配比;气液控制柜由自清洗过滤器、介质阀、清洁泵和控制元器件组成,为仿形喷头组件提供润滑液和清洁水;仿形喷头组件由安装支架、喷气管道、自动喷雾杆组成,其中喷气管道和自动喷雾杆安装在支架上,安装支架的法兰盘用于将整个喷头组件安装到机器人六轴上或其他驱动装置上;自动喷雾杆安装4个,在喷气管道两边各两个,构成两组自动喷雾杆,每组自动喷雾杆上的喷嘴间距h4=90mm,靠近安装支架中心的喷雾杆上喷嘴距安装支架中心h3=115mm;气嘴安装4个,在喷气管道两边各两个,气嘴间距h2=125mm,距安装支架中心h1=100mm,自动喷雾杆和气嘴的数量可以根据模具型腔增加或减少,以及改变相互之间的尺寸;每条自动喷雾杆均匀配备了6个喷嘴,每个喷嘴之间的距离l1=80mm,自动喷雾嘴喷射角度20

°

;喷气嘴与垂直方向的夹角α=45

°

;配比罐中所配润滑剂是石墨原液和水的比例为1∶16。

附图说明

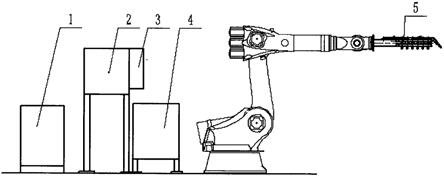

5.图1是锻造模具自动喷雾润滑装置总图;

6.图2是仿形喷头组件的主视图;

7.图3是仿形喷头组件的俯视图;

具体实施方式

8.图1是锻造模具自动喷雾润滑装置总图,标号1为原液罐,标号2为配比罐,标号3为气液控制柜,标号4为储液罐,标号5为仿形喷头组件;该装置采用分体式结构,原液罐和储液罐分别独立放置,原液罐独立放置,可以根据现场场地的大小,放置在车间其它位置;配比灌和气液控制柜安装一体,且储液罐与配比罐靠紧布置。

9.原液罐1结构由原液搅拌电机、原液更换升降装置、泵及其控制装置等组成,原液搅拌电机主要对原液不停搅拌以保证原液不出现沉淀;原液更换升降装置用于提升搅拌电机,便于更换原液罐;泵用于输送液体到配比罐中;控制装置用于搅拌器升降、搅拌正反转。可实现不停车更换石墨原液,单元整体关闭状态下仍可工作,保证石墨在不不使用情况下仍不沉淀。

10.配比灌2和储液罐4放置在一起,其中配比灌用于进行润滑剂配比和搅拌,储液罐用于储存配比好的润滑液并为仿形喷头组件5提供喷涂的润滑剂。

11.配比灌2结构由搅拌电机、液位计、原液输入口和水的输入口组成,其中搅拌电机用于对输入的润滑剂和水进行充分搅拌,使其均匀混合、液位计用于检测配比罐中的混合液位。原液输入口通过管路与原液灌相连,进行润滑剂配比时,自动按比例从原液罐中吸入石墨原液,并通过水的输入口输入相应比例的水,由于原液的浓度不同,原液和水的比例也不同,本例的石墨原液和水的比例是1∶16。石墨原液和水输入以后,在配比灌的搅拌器作用下,石墨原液和水进行充分混合。

12.储液罐4与配比灌2通过管路相连,储液罐4配有储液搅拌电机、液位计、控制阀组,当储液罐4中的润滑剂减少到液位计的最低液位点时,控制装置向配比罐发出信号,配比灌2通过控制阀自动往储液罐4输送配比好的润滑剂,到达储液罐4最高液位点时,自动停止输送。储液罐4的自动搅拌装置在喷雾润滑的过程中持续对润滑剂进行搅拌,避免石墨液发生沉淀。

13.气液控制柜3用于为仿形喷头组件5提供润滑剂和压缩空气。当需要进行喷雾润滑时,装置从储液罐4将润滑剂泵入气液控制柜,经由气液控制柜 3的自清洗过滤器和介质阀,将润滑液和压缩空气送入到喷嘴14中。当前端喷嘴需要清理时,清洁泵启动,将清洁液送入喷头中将管路清洁干净。如果过滤器堵塞时,自动开启排污模式将杂物排放出去。

14.图2是仿形喷头组件的主视图,仿形喷头组件5由安装支架6、喷气管道7、喷雾杆8组成,标号9为图中气管安装卡用于把喷气管道7固定在安装支架6上,其中喷气管道7和喷雾杆8安装在支架6上,安装支架的法兰盘12用于将整个喷头组件安装到机器人六轴上或其他驱动装置上。

15.图3是仿形喷头组件的俯视图,喷气管道通7过气管安装卡9固定到安装支架6上,喷气管道的末端安装了一排气嘴13,用于吹扫模具型腔内的氧化皮,气嘴与垂直方向呈α=45

°

夹角。

16.图2中根据模具型腔的不同,每套仿形喷头可按需配备喷雾杆,本图例配备了四个喷雾杆,其中喷气管道每侧各安装两个喷雾杆,构成两组喷雾杆,每组喷雾杆喷涂一个型腔,该套仿形喷头可同时喷涂两个型腔,有效节约喷涂时间。本例中每组自动喷雾杆的喷嘴间距h4=90mm,靠近安装支架中心的喷雾杆的喷嘴距安装支架中心h3=115mm;每个喷雾杆包括一个润滑剂口10、一个气管口11、一个混合腔15和若干喷嘴,其中润滑剂口和气管口分

别用于通入润滑剂和压缩空气,润滑剂和压缩空气在进入喷雾杆的混合腔后,在混合腔内混合,并最终通过喷嘴14喷出。经过混合腔15混合并经喷嘴14 喷出的润滑剂呈雾化状,可均匀附着在模具表面;喷嘴的数量和排布方式可按照型腔特点布置,对于型腔深不易喷到的地方,可增加喷嘴数量,对于型腔浅且平坦的地方,可减少喷嘴数量。本例中每条喷雾杆均匀配备了6个喷嘴,每个喷嘴之间的距离l1=80mm,喷嘴喷射角度20

°

。

17.以上所述仅为本实用新型的较佳实施例,凡以本实用新型权利要求所做的改变,都应属于本实用新型的涵盖范围。

技术特征:

1.一种锻造模具自动喷雾润滑装置,即该装置由原液罐、配比罐、储液罐、气液控制柜、仿形喷头组件五大部分组成,其特征在于,该装置采用分体式结构,原液罐、配比罐和储液罐分别是独立的三部分,配比灌和气液控制柜制成一体,且储液罐与配比罐靠紧布置。2.如权利要求1所述的一种锻造模具自动喷雾润滑装置,其特征在于,原液罐由原液搅拌电机、原液更换升降装置、控制装置、气阀及管路组成,以保证石墨原液在任何状态都不沉淀。3.如权利要求1所述的一种锻造模具自动喷雾润滑装置,其特征在于,配比灌由配比搅拌电机、液位计、控制阀组、原液输入口和水的输入口组成,用于润滑剂配比。4.如权利要求1所述一种锻造模具自动喷雾润滑装置,其特征在于,气液控制柜由自清洗过滤器、介质阀、清洁泵和控制元器件组成,为仿形喷头组件提供润滑液和清洁水。5.如权利要求1所述的一种锻造模具自动喷雾润滑装置,其特征在于,仿形喷头组件由安装支架、喷气管道、自动喷雾杆组成,其中喷气管道和自动喷雾杆安装在支架上,安装支架的法兰盘用于将整个喷头组件安装到机器人六轴上或其他驱动装置上。6.如权利要求5所述的一种锻造模具自动喷雾润滑装置,其特征在于,自动喷雾杆安装4个,在喷气管道两边各两个,构成两组自动喷雾杆,每组自动喷雾杆上的喷嘴间距h4=90mm,靠近安装支架中心的喷雾杆上喷嘴距安装支架中心h3=115mm;气嘴安装4个,在喷气管道两边各两个,气嘴间距h2=125mm,距安装支架中心h1=100mm,自动喷雾杆和气嘴的数量可以根据模具型腔增加或减少,以及改变相互之间的尺寸。7.如权利要求5所述的一种锻造模具自动喷雾润滑装置,其特征在于,每条自动喷雾杆均匀配备了6个喷嘴,每个喷嘴之间的距离l1=80mm,自动喷雾嘴喷射角度20

°

。8.如权利要求6所述的一种锻造模具自动喷雾润滑装置,其特征在于,喷气嘴与垂直方向的夹角α=45

°

。9.如权利要求1或3所述的一种锻造模具自动喷雾润滑装置,其特征在于,配比罐中所配润滑剂是石墨原液和水的比例为1∶16。

技术总结

本实用新型公开一种锻造模具自动喷雾润滑装置,即该装置包括原液罐、配比罐、储液罐、气液控制柜、仿形喷头组件五大部分组成,可以实现润滑剂自动配比和补充,对模具型腔自动仿形喷洒,对于形状复杂的锻造产品,采用仿形喷洒可针对具体型腔特点进行差别化喷涂,保证型腔表面能被润滑剂均匀覆盖。腔表面能被润滑剂均匀覆盖。腔表面能被润滑剂均匀覆盖。

技术研发人员:姚宏亮 刘庆生 陈宪明 张楠 曾琦 胡福荣

受保护的技术使用者:北京机电研究所有限公司

技术研发日:2021.05.10

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1