全自动气动夹具的制作方法

1.本实用新型涉及一种用于数控加工中心的夹具,具体涉及一种全自动气动夹具。

背景技术:

2.发动机缸体铝压铸成型后,还需要对其进行精加工,精加工的步骤都是通过数控加工中心进行,而数控加工中心上所配置的夹具对缸体进行定位时,由于发动机缸体的周面和端面不是规整的形状,导致夹具对发动机缸体进行定位不可靠,在数控加工中心进行精加工时,刀具进行车削时容易造成加工部件的移动,影响加工的准确性和精度,这样就容易造成部件加工的报废,造成经济损失,同时该夹具只能放置一个加工部件,影响加工效率。

技术实现要素:

3.为解决上述问题,本实用新型的目的在于提供一种定位可靠稳定的全自动气动夹具。

4.为实现上述目的,本实用新型提供了如下技术方案:一种全自动气动夹具,包括安装板,在所述的安装板上设有依次均布的第一气缸、第二气缸和第三气缸,在所述第一气缸和所述第二气缸之间位置的安装板上安装有第一缸孔定位销,在所述第二气缸和所述第三气缸的之间位置的安装板上安装有第二缸孔定位销,所述第一气缸和所述第二气缸的间隔形成第一加工工位,所述第二气缸和所述第三气缸的间隔形成第二加工工位,在所述第一气缸的输出杆上连接有第一压板,该第一压板的端部延伸至所述第一加工工位中,在所述第二气缸的输出杆上连接有第二压板,该第二压板的一端延伸至第一加工工位中,第二压板的另一端延伸至第二加工工位中,在所述第三气缸的输出杆上连接第三压板,该第三压板的端部延伸至第二加工工位中,在第一压板、第二压板和第三压板的端部下方还分别配置有橡胶块。

5.在所述安装板上围绕第一缸孔定位销和第二缸孔定位销设有若干个定位柱。

6.所述第一气缸、所述第二气缸以及第三气缸为旋转气缸。

7.所述安装板上还设有若干个渗漏孔。

8.本实用新型的这种结构,使得待精加工的发动机缸体可放置在第一加工工位和第二加工工位中,两个同时加工,发动机缸体的缸孔端部可套接在第一缸孔定位销或第二缸孔定位销上使其定位,第一压板和第二压板对第一加工工位中的发动机缸体进行压紧,同时第二压板和第三压板对第二加工工位中的发动机缸体进行压紧,而安装板上的定位柱抵接在发动机缸体的周壁上防止其转动,这样就实现了对加工部件定位可靠稳定的技术,从而保证数控加工中心在精加工中的精准性,有效提高生产的质量和效率。

9.下面结合附图和具体实施方式对本实用新型作进一步描述。

附图说明

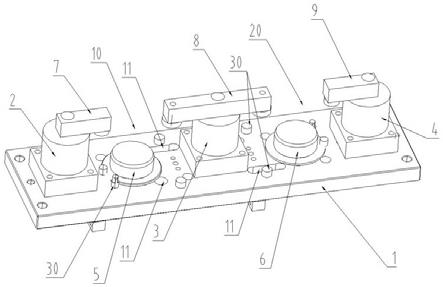

10.图1为本实用新型具体实施方式的立体图。

具体实施方式

11.下面通过实施例对本实用新型进行具体的描述,只用于对本实用新型进行进一步说明,不能理解为对本实用新型保护范围的限定。

12.如图1所示,本实施例公开了一种全自动气动夹具,包括安装板1,在安装板1上设有依次均布的第一气缸2、第二气缸3和第三气缸4,在第一气缸2和第二气缸3之间位置的安装板1上安装有第一缸孔定位销5,在第二气缸3和第三气缸4的之间位置的安装板1上安装有第二缸孔定位销6,第一气缸2和第二气缸3的间隔形成第一加工工位10,第二气缸3和第三气缸4的间隔形成第二加工工位20,在第一气缸2的输出杆上连接有第一压板7,该第一压板7的端部延伸至第一加工工位10中,在第二气缸3的输出杆上连接有第二压板8,该第二压板8的一端延伸至第一加工工位10中,第二压板8的另一端延伸至第二加工工位20中,在第三气缸4的输出杆上连接第三压板9,该第三压板9的端部延伸至第二加工工位20中。从而保证数控加工中心在精加工中的精准性,有效提高生产的质量和效率。

13.在安装板1上围绕第一缸孔定位销5和第二缸孔定位销6设有若干个定位柱30。通过该定位柱30抵接在发动机缸体的周壁上,可防止发动机缸体在精加工中的移动,使得定位更加可靠稳定。

14.第一气缸2、第二气缸3以及第三气缸4为旋转气缸。这样的结构使得第一压板7、第二压板8以及第三压板9为转动运动,方便发动机缸体的装置和拆卸,当然也可以用普通气缸的伸缩式运动,不过这样会影响加工时的拆装,影响效率。

15.安装板1上还设有若干个渗漏孔11。通过渗漏孔11,可使加工中的润滑液和铁屑,可通过该渗漏孔11方便排出。

16.在第一压板7、第二压板8和第三压板9的端部下方还分别配置有橡胶块30,使得压紧结构更加紧凑,定位效果更好。

17.采用上述技术方案,使得待精加工的发动机缸体可放置在第一加工工位10和第二加工工位20中,两个同时加工,发动机缸体的缸孔端部可套接在第一缸孔定位销5或第二缸孔定位销6上使其定位,第一压板7和第二压板8对第一加工工位10中的发动机缸体进行压紧,同时第二压板8和第三压板9对第二加工工位20中的发动机缸体进行压紧,而安装板1上的定位柱30抵接在发动机缸体的周壁上防止其转动,这样就实现了对加工部件定位可靠稳定的技术,从而保证数控加工中心在精加工中的精准性,有效提高生产的质量和效率。

技术特征:

1.一种全自动气动夹具,其特征在于:包括安装板,在所述的安装板上设有依次均布的第一气缸、第二气缸和第三气缸,在所述第一气缸和所述第二气缸之间位置的安装板上安装有第一缸孔定位销,在所述第二气缸和所述第三气缸的之间位置的安装板上安装有第二缸孔定位销,所述第一气缸和所述第二气缸的间隔形成第一加工工位,所述第二气缸和所述第三气缸的间隔形成第二加工工位,在所述第一气缸的输出杆上连接有第一压板,该第一压板的端部延伸至所述第一加工工位中,在所述第二气缸的输出杆上连接有第二压板,该第二压板的一端延伸至第一加工工位中,第二压板的另一端延伸至第二加工工位中,在所述第三气缸的输出杆上连接第三压板,该第三压板的端部延伸至第二加工工位中,在第一压板、第二压板和第三压板的端部下方还分别配置有橡胶块。2.根据权利要求1所述的全自动气动夹具,其特征在于:在所述安装板上围绕第一缸孔定位销和第二缸孔定位销设有若干个定位柱。3.根据权利要求1所述的全自动气动夹具,其特征在于:所述第一气缸、所述第二气缸以及第三气缸为旋转气缸。4.根据权利要求1所述的全自动气动夹具,其特征在于:所述安装板上还设有若干个渗漏孔。

技术总结

本实用新型公开了一种全自动气动夹具,包括安装板,在安装板上设有依次均布的第一气缸、第二气缸和第三气缸,在安装板上安装有第一缸孔定位销和第二缸孔定位销,第一气缸和第二气缸的间隔形成第一加工工位,第二气缸和第三气缸的间隔形成第二加工工位,在第一气缸的输出杆上连接有第一压板,该第一压板的端部延伸至第一加工工位中,在第二气缸的输出杆上连接有第二压板,该第二压板的一端延伸至第一加工工位中,第二压板的另一端延伸至第二加工工位中,在第三气缸的输出杆上连接第三压板,该第三压板的端部延伸至第二加工工位中。从而保证数控加工中心在精加工中的精准性,有效提高生产的质量和效率。生产的质量和效率。生产的质量和效率。

技术研发人员:刘海波 刘海矛 黄兆立

受保护的技术使用者:浙江马锐动力机械有限公司

技术研发日:2021.07.21

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1