一种内转子快速压装装置的制作方法

1.本实用新型涉及一种内转子快速压装装置,属于转子泵制造设备技术领域。

背景技术:

2.近几年,在节能减排的号召下,铝泵由于重量轻,结构简单,性能好,越来越受到市场的欢迎。转子与泵轴属过盈配合,装配时需要将转子加热,在一定的时间内快速将转子压装到位。对于已经预装了驱动齿轮和泵盖的泵轴,在定位和压装方面都比较困难。传统的压装方法是两次定位,两次压装才能将转子压好。由于转子压装前已经加热到适宜的温度,压装过程时间越久,越不利于转子压入。两次定位一方面增加了压装时间,工作效率低;另一方面压装时间长对转子压装不利,不能保证转子与泵轴的垂直性,并且泵盖在压装过程中容易发生变形,影响产品质量。

3.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

4.本实用新型要解决的技术问题是针对以上不足,提供一种内转子快速压装装置,可以通过一次定位、一次压装成形,提高了工作效率;可以保证转子与泵轴的垂直性,并且还可以避免泵盖在压装过程中发生变形,提高产品质量。

5.为解决以上技术问题,本实用新型采用以下技术方案:一种内转子快速压装装置,包括导向轴、导向压套以及固定套,所述导向压套沿固定套上下移动,所述导向轴沿导向压套上下移动,所述导向轴用于定位内转子;所述导向压套向下移动将内转子压装到转子上。

6.进一步地,所述固定套固定在上底板的中心;所述导向压套的顶部通过连接法兰与压头连接,所述压头可上下移动。

7.进一步地,所述导向压套内开设有阶梯孔,所述阶梯孔的小孔段设在大孔段的下方;所述阶梯孔内设有导向轴,所述导向轴包括从上至下依次设置的第一轴段、轴肩、第二轴段以及定位轴头;所述轴肩的直径大于阶梯孔的小孔段内径。

8.进一步地,所述第二轴段与阶梯孔的小孔段相适配;所述定位轴头的直径与转子上定位孔相适配,所述定位轴头的外径小于第二轴段的直径。

9.进一步地,所述阶梯孔的大孔段内设有第一弹簧,所述第一弹簧下端固定在导向轴的第一轴段上;所述第一弹簧的顶部抵接在压头上。

10.进一步地,所述固定套的顶部设有定位块,当导向压套向下移动至与定位块接触后,停止移动。

11.进一步地,所述压头固定在导向板上,所述导向板滑动设置在导向杆上,所述导向杆的底部螺栓连接在上底板上;所述导向板与上底板之间设有第二弹簧,所述第二弹簧套设在导向杆上。

12.进一步地,所述导向压套的下端面为平面;压装内转子时,所述导向压套的下端面与内转子的端面接触。

13.进一步地,所述压头与驱动装置连接,所述驱动装置带动压头及导向板沿导向杆上下移动。

14.进一步地,还包括下底板,所述下底板设在上底板的下方,所述上底板和下底板之间通过定位柱支撑;所述下底板的中心设有用于定位待压工件的定位装置。

15.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

16.本实用新型可以通过一次定位、一次压装成形,提高了工作效率;可以保证转子与泵轴的垂直性,并且还可以避免泵盖在压装过程中发生变形,提高产品质量。

17.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

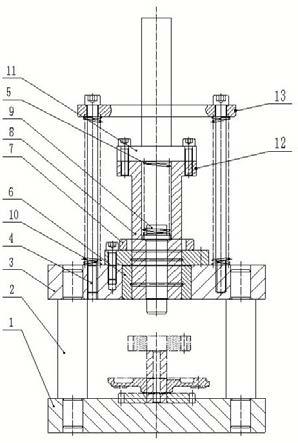

18.图1是本实用新型的结构示意图;

19.图2是导向轴的结构示意图;

20.图中,

21.1-下底板,2-定位柱,3-上底板,4-导向杆,5-第一弹簧,6-固定套,7-定位块,8-导向压套,9-导向轴,10-第二弹簧,11-压头,12-连接法兰,13-导向板。

具体实施方式

22.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

23.实施例1

24.如图1-2共同所示,本实用新型提供一种内转子快速压装装置,包括上下间隔设置的上底板3和下底板1,所述上底板3和下底板1之间通过定位柱2支撑,所述下底板1的中心设有用于定位待压工件的定位装置。

25.所述上底板3的中心设有固定套6,所述固定套6内滑动套设有导向压套8,所述导向压套8的顶部通过连接法兰12与压头11螺栓连接,所述压头11可上下移动;

26.进一步地,所述压头11固定在导向板13上,所述导向板13滑动设置在导向杆4上,所述导向杆4的底部螺栓连接在上底板3上;所述导向板13与上底板3之间设有第二弹簧10,所述第二弹簧10套设在导向杆4上。

27.所述压头11还与驱动装置连接,通过驱动装置使压头11及导向板13沿导向杆4上下移动。

28.所述导向压套8的下端面为平面,压入内转子时,导向压套8的下端面与内转子的端面接触,以传递压力。

29.所述导向压套8内开设有阶梯孔,所述阶梯孔的小孔段设在大孔段的下方;所述阶梯孔内设有导向轴9,所述导向轴9为阶梯轴,所述导向轴9包括从上至下依次设置的第一轴段91、轴肩92、第二轴段93以及定位轴头94;所述轴肩92的直径大于阶梯孔的小孔段内径,起到限制导向轴9向下移动最大距离。

30.所述第二轴段93与阶梯孔的小孔段相适配,使得第二轴段93可在阶梯孔的小孔段内上下移动;所述定位轴头94的直径与转子上定位孔相适配,并且定位轴头94的外径小于第二轴段93的直径。

31.所述阶梯孔的大孔段内设有第一弹簧5,所述第一弹簧5下端固定在导向轴9的第一轴段91上;所述第一弹簧5的顶部抵接在压头11上。

32.进一步地,所述固定套6的顶部固定设置有定位块7,当导向压套8向下移动至与定位块7接触后,停止移动;通过定位块7控制内转子压入深度。

33.本实用新型的工作原理:

34.工作时,通过下底板上的定位装置将待压工件定位,驱动机构驱动压头向下移动,在压头施加压力的作用下,导向套沿固定套向下移动,产生相对位移;同时,导向轴在第一弹簧的作用下,随导向套同时下移,导向套前端进入待压转子内孔,将转子定位,此导向套下移到位。继续施加压压力,压头继续下移,导向套同时继续下移;导向轴到位后不再移动,与导向套产生相对位移,导向套的下端接触转子的上端面,从而将待压转子压入泵轴,导向套最后与定位块接触,不再下移,从而控制转子压入轴的位置深度。

35.本实用新型可以通过一次定位、一次压装成形,提高了工作效率;可以保证转子与泵轴的垂直性,并且还可以避免泵盖在压装过程中发生变形,提高产品质量。

36.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

技术特征:

1.一种内转子快速压装装置,其特征在于:包括导向轴(9)、导向压套(8)以及固定套(6),所述导向压套(8)沿固定套(6)上下移动,所述导向轴(9)沿导向压套(8)上下移动,所述导向轴(9)用于定位内转子;所述导向压套(8)向下移动将内转子压装到转子上。2.如权利要求1所述的一种内转子快速压装装置,其特征在于:所述固定套(6)固定在上底板(3)的中心;所述导向压套(8)的顶部通过连接法兰(12)与压头(11)连接,所述压头(11)可上下移动。3.如权利要求2所述的一种内转子快速压装装置,其特征在于:所述导向压套(8)内开设有阶梯孔,所述阶梯孔的小孔段设在大孔段的下方;所述阶梯孔内设有导向轴(9),所述导向轴(9)包括从上至下依次设置的第一轴段(91)、轴肩(92)、第二轴段(93)以及定位轴头(94);所述轴肩(92)的直径大于阶梯孔的小孔段内径。4.如权利要求3所述的一种内转子快速压装装置,其特征在于:所述第二轴段(93)与阶梯孔的小孔段相适配;所述定位轴头(94)的直径与转子上定位孔相适配,所述定位轴头(94)的外径小于第二轴段(93)的直径。5.如权利要求3所述的一种内转子快速压装装置,其特征在于:所述阶梯孔的大孔段内设有第一弹簧(5),所述第一弹簧(5)下端固定在导向轴(9)的第一轴段(91)上;所述第一弹簧(5)的顶部抵接在压头(11)上。6.如权利要求1所述的一种内转子快速压装装置,其特征在于:所述固定套(6)的顶部设有定位块(7),当导向压套(8)向下移动至与定位块(7)接触后,停止移动。7.如权利要求2所述的一种内转子快速压装装置,其特征在于:所述压头(11)固定在导向板(13)上,所述导向板(13)滑动设置在导向杆(4)上,所述导向杆(4)的底部螺栓连接在上底板(3)上;所述导向板(13)与上底板(3)之间设有第二弹簧(10),所述第二弹簧(10)套设在导向杆(4)上。8.如权利要求1所述的一种内转子快速压装装置,其特征在于:所述导向压套(8)的下端面为平面;压装内转子时,所述导向压套(8)的下端面与内转子的端面接触。9.如权利要求7所述的一种内转子快速压装装置,其特征在于:所述压头(11)与驱动装置连接,所述驱动装置带动压头(11)及导向板(13)沿导向杆(4)上下移动。10.如权利要求1所述的一种内转子快速压装装置,其特征在于:还包括下底板(1),所述下底板(1)设在上底板(3)的下方,所述上底板(3)和下底板(1)之间通过定位柱(2)支撑;所述下底板(1)的中心设有用于定位待压工件的定位装置。

技术总结

本实用新型公开了一种内转子快速压装装置,包括导向轴、导向压套以及固定套,所述导向压套沿固定套上下移动,所述导向轴沿导向压套上下移动,所述导向轴用于定位内转子;所述导向压套向下移动将内转子压装到转子上;本实用新型可以通过一次定位、一次压装成形,提高了工作效率;可以保证转子与泵轴的垂直性,并且还可以避免泵盖在压装过程中发生变形,提高产品质量。品质量。品质量。

技术研发人员:孟祥键 胡向东 宋振旭 鹿论军 邰同波

受保护的技术使用者:山东高密润达机油泵有限公司

技术研发日:2021.08.25

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1