一种改进的机壳卷圆模具的制作方法

1.本实用新型属于冲压技术领域,特别是涉及一种改进的机壳卷圆模具。

背景技术:

2.级进模(也叫连续模)由多个工位组成,各工位按顺序关联完成不同的加工,在冲床的一次行程中完成一系列的不同的冲压加工。一次行程完成以后,由冲床送料机按照一个固定的步距将材料向前移动,这样在一副模具上就可以完成多个工序。

3.生产机壳的级进模,由于有的产品底部非直线形状,而是设有凸起与凹槽匹配咬合,而且生产时要求有咬合部位承受200牛脱扣力,这种产品比普通卷圆模具工艺复杂,凹槽与凸起的配合很容易造成内孔尺寸不稳定,一般在产品完成生产完成后需要进行后续工艺进行咬合部位的间隙调整,增加了生产工序,不能一次性完成。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种改进的机壳卷圆模具,能够对咬合部位进行压痕精整保证咬合处符合脱扣力的要求。

5.本实用新型通过以下技术方案实现:

6.一种改进的机壳卷圆模具,包括固定于上模座的上凹模、固定于下模座的下凹模,以及设置于上凹模与下凹模之间的浮动芯轴,所述下凹模内沿其长度方向间隔设有多根压钉,所述压钉固定连接于下凹模中心面上,相邻两根所述压钉中心之间的间距与产品咬合处凸起宽度相同。

7.进一步地,所述压钉的中心面与下凹模中心面为同一平面。

8.进一步地,所述压钉半径为产品咬合处凸起宽度1/6~1/2。

9.进一步地,所述下凹模底面上设有多个通孔,所述压钉过盈配合安装于通孔内。

10.进一步地,所述压钉外表面与通孔内表面粗糙度小于等于ra0.4

11.进一步地,所述压钉长度大于通孔深度所述压钉上顶面高出下凹模凹圆弧面0.1~0.2mm。

12.进一步地,所述压钉使用skh-9材料,热处理硬度60hrc以上。

13.本实用新型的有益效果是;

14.通过在级进模增加了压痕精整工步,这样在产品卷圆完成后冲压截断前的增加了这道工步,通过在该工序的下凹模上设置压钉对卷圆边上的凸起与凹槽配合间隙处的压合,金属材料表面轻微有规则的压坑,促使压痕处原材料向配合间隙处流动,将两个结合面彻底压住,使产品符合脱扣力要求,无需后续工序,减少了废品率的发生,稳定了内孔尺寸,减轻了操作者和现场检验人员的劳动强度,提高了生产效率。

附图说明

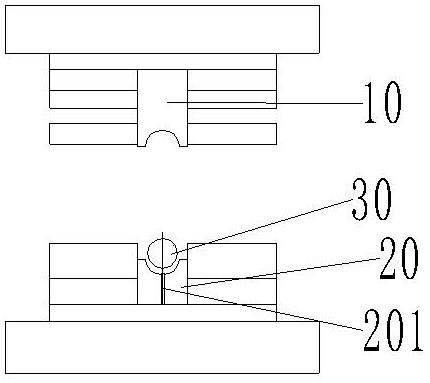

15.图1为本实用新型剖面结构示意图。

16.图2为下凹模截面示意图。

17.图3为下凹模端部结构示意图。

18.图4为机壳位于下凹模上截面示意图。

19.图5为机壳压接后示意图。

具体实施方式

20.下面结合附图对本发明进行详细的介绍。

21.本实施方式提供了如图1~5一种改进的机壳卷圆模具,包括固定于上模座的上凹模10、固定于下模座的下凹模20,以及设置于上凹模10与下凹模20之间的浮动芯轴30,位于截断工序前的所述下凹模20内沿其长度方向间隔设有多根压钉201,所述压钉201固定连接于下凹模20中心面上,相邻两根所述压钉201中心之间的间距与产品咬合处凸起宽度相同。

22.具体来说,通过在级进模的工序内添加一道工序,即精整形工序,该工序设置于卷圆完成后、冲压截断前,通过在下凹模20内,设置竖直设置的压钉201,压钉201的数目比两边的凸起总数少1个,模具工作时上凹模10在上模座的带动下朝向向下凹模20运动,推动浮动芯轴30朝向下凹模20运动,当上凹模10浮动芯轴30下压到位后,通过压钉201与浮动芯轴30对卷圆机壳的凸起与凹槽的结合处进行压合,可以使得压合处的原材料朝向间歇处流动,保证结合面的稳定,同时使产品符合脱扣力的要求。

23.进一步的,为了保证压痕结合的稳定性,所述压钉201的中心面与下凹模20中心面为同一平面,这样可以使得压痕中心位于同一直线上,结合处的扩散大小一致。

24.进一步的,所述压钉201半径为产品咬合处凸起宽度1/6~1/2。具体来说压钉201的半径通常取决于凸起的宽度,通常为宽度的1/6。

25.进一步的,为了方便的安装压钉201,所述下凹模20底面上设有多个通孔202,所述压钉201过盈配合安装于通孔202内,过盈配合既可以保证压钉201方便装配,也方便损坏后进行更换。

26.进一步的,为了方便压钉201的安装,所述压钉201外表面与通孔202内表面粗糙度小于等于ra0.4,一般设置为ra0.4。

27.进一步的,所述压钉201长度大于通孔202深度,所述压钉201上顶面高出下凹模20底面0.1~0.2mm,通常压钉201顶面高于下凹模20凹圆弧面0.15mm。

28.进一步的,为了保证压钉201的使用寿命,所述压钉201使用skh-9材料,热处理硬度60hrc以上。

29.以上所述是本实用新型实施例,故凡依本实用新型申请范围所述的构造、特征及原理所做的等效变化或装饰,均包括于本实用新型范围内。

技术特征:

1.一种改进的机壳卷圆模具,包括固定于上模座的上凹模(10)、固定于下模座的下凹模(20),以及设置于上凹模(10)与下凹模(20)之间的浮动芯轴(30),其特征在于,位于截断工序前的所述下凹模(20)内沿其长度方向间隔设有多根压钉(201),所述压钉(201)固定连接于下凹模(20)中心面上,相邻两根所述压钉(201)中心之间的间距与产品咬合处凸起宽度相同。2.根据权利要求1所述的一种改进的机壳卷圆模具,其特征在于:所述压钉(201)的中心面与下凹模(20)中心面为同一平面。3.根据权利要求1所述的一种改进的机壳卷圆模具,其特征在于:所述压钉(201)半径为产品咬合处凸起宽度1/6~1/2。4.根据权利要求1所述的一种改进的机壳卷圆模具,其特征在于:所述下凹模(20)底面上设有多个通孔(202),所述压钉(201)过盈配合安装于通孔(202)内。5.根据权利要求4所述的一种改进的机壳卷圆模具,其特征在于:所述压钉(201)外表面与通孔(202)内表面粗糙度小于等于ra0.4。6.根据权利要求4所述的一种改进的机壳卷圆模具,其特征在于:所述压钉(201)长度大于通孔(202)深度,所述压钉(201)上顶面高出下凹模(20)凹圆弧面0.1~0.2mm。7.根据权利要求1所述的一种改进的机壳卷圆模具,其特征在于:所述压钉(201)使用skh-9材料,热处理硬度60hrc以上。

技术总结

本实用新型一种改进的机壳卷圆模具,包括固定于上模座的上凹模、固定于下模座的下凹模,以及设置于上凹模与下凹模之间的浮动芯轴,所述下凹模内沿其长度方向间隔设有多根压钉,所述压钉固定连接于下凹模中心面上,相邻两根所述压钉中心之间的间距与产品咬合处凸起宽度相同。通过设置压钉能够对咬合部位进行压痕精整保证咬合处符合脱扣力的要求。压痕精整保证咬合处符合脱扣力的要求。压痕精整保证咬合处符合脱扣力的要求。

技术研发人员:塔夫

受保护的技术使用者:江苏伊弗特精密零部件有限公司

技术研发日:2021.09.28

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1