双头精外环槽机床的制作方法

1.本实用新型属于活塞加工技术领域,更具体地说,特别涉及一种双头精外环槽机床。

背景技术:

2.活塞加工异形外圆的机床,为普通36i机床,此机床需要靠模仿形加工活塞外圆。活塞外圆形状并不是圆直筒状,是具有抛物线性质的曲线,在使用靠模加工中,靠模会磨损,活塞外圆的曲线也会发生形变。活塞外圆加工,最关键的是活塞的型线,活塞外圆型线在发动机磨合中,起着至关重要的作用,活塞型线和缸筒磨合的好与坏,直接影响发动机的性能,磨合不好的话,会出现偏磨、异响,严重的话会出现拉缸或抱缸,将发动机卡死,甚至出现交通事故。

3.另外,此机床还同时加工环岸部分,而环槽部分是由另一台设备加工,活塞就需要进行二次装夹,由于活塞止口与工装的配合有一定的间隙,间隙越大,活塞装夹时产生的位移越大,二次装夹时,活塞产生了偏移,这样就产生了环槽底径和活塞轴心线的跳动超差,少则0.05mm,多则0.3mm还多,环岸部分倒角也偏,大小不统一,在发动机缸筒内活塞头部会出现偏磨。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了一种双头精外环槽机床,不再使用靠模加工活塞外圆,且能同时进行环槽的加工,一次装夹完成精车外圆及环槽两个工序的加工,解决了靠模磨损和二次装夹带来的加工误差。

5.本实用新型一种双头精外环槽机床,由以下具体技术手段所达成:所述机床包含有加工单元,加工单元包含有动静压主轴、动力伺服电机、直线电机、直线电机x向托板、z向托板、x向伺服电机、z向伺服电机、尾座及顶尖、环槽刀座、活塞止口座及控制系统,所述直线电机x向托板通过直线导轨固定在直线电机z向托板上,直线电机z向托板通过直线导轨固定在机床座上,所述直线电机固定在直线电机x向托板的一端,所述直线电机x向托板、z向托板分别连接x向伺服电机和z向伺服电机;所述直线电机前端固定有精车外圆的刀,所述直线电机x向托板的另一端平面上固定有环槽刀座,所述活塞止口座设置在动静压主轴法兰盘上,所述活塞止口座前端设置尾座及顶尖,所述动静压主轴由动力伺服电机提供动力,控制系统分别连接动力伺服电机、直线电机、x向伺服电机、z向伺服电机。

6.x向伺服电机驱动丝杠,丝杠带动直线电机x向托板及直线电机,z向伺服电机驱动丝杠,丝杠带动z向托板。

7.将加工环槽和加工外圆的设备合理装配在一个机床中,使得一次装夹完成两个工序的加工,只需要通过简单的移动加工刀具位置就可以实现,使环槽底径与活塞轴心线的跳动得到保证,在0.01mm内。

8.摆脱了原来使用靠模的限制,完全实现了自动化加工,活塞型线及椭圆在系统即

可调整,方便快捷,精确度高,不管加工多少产品,各种参数都能完全符合标准,提高了产品的一致性,解决了使用靠模时,随着时间延长,产品合格率下降的问题;另外能加工非对称的型线及椭圆,这在以前的机床上不易实现和调整;一个机身两个机头,也有效减少了占地空间,原来的需要两台机床,现在一台机床即可。

附图说明

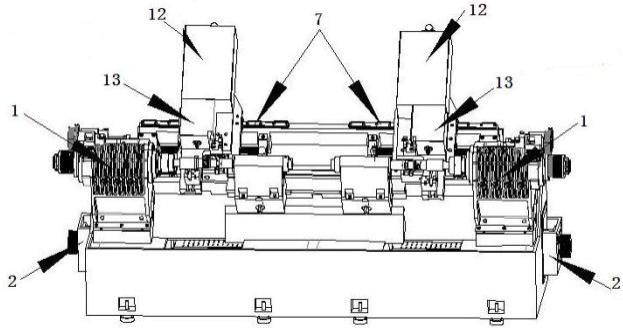

9.图1是本实用新型的结构示意图。

10.图2是本实用新型的结构示意图。

11.图3是本实用新型的结构示意图。

12.图4是本实用新型的结构示意图。

13.图5是本实用新型的控制图。

14.1-动静压主轴,2-动力伺服电机,3-直线电机,4-直线电机x向托板,5-x向伺服电机、6-z向伺服电机、7-直线导轨,8-精车外圆的刀,9-尾座及顶尖,10-环槽刀座、11-活塞止口座,12-伺服电机罩,13-直线电机罩,14-机床门,15-控制系统。

具体实施方式

15.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

16.实施例:

17.一种双头精外环槽机床,所述机床包含有两套加工单元,加工单元包含有动静压主轴1、动力伺服电机2、直线电机3、直线电机x向托板4、z向托板、x向伺服电机5、z向伺服电机6、尾座及顶尖9、环槽刀座10、活塞止口座11及控制系统,所述直线电机x向托板4通过直线导轨7固定在直线电机z向托板上,直线电机z向托板通过直线导轨7固定在机床座上,所述直线电机3固定在直线电机x向托板4的一端,所述直线电机x向托板4、z向托板分别连接x向伺服电机5和z向伺服电机6;所述直线电机3前端固定有精车外圆的刀8,所述直线电机x向托板4的另一端平面上固定有环槽刀座10,所述机床座上设置有动静压主轴1,所述动静压主轴1的法兰盘上设置有活塞止口座11,所述活塞止口座11位于环槽刀座10和精车外圆的刀8之间,所述活塞止口座11前端设置尾座及顶尖9,尾座固定在机床上,顶尖固定在尾座上,所述动静压主轴1由动力伺服电机2提供动力,控制系统分别连接动力伺服电机2、直线电机3、x向伺服电机5、z向伺服电机6。

18.x向伺服电机驱动丝杠,丝杠带动直线电机x向托板及直线电机,z向伺服电机驱动丝杠,丝杠带动z向托板。

19.使用本实用新型时,将待加工活塞安装在活塞止口座上,顶尖顶住活塞,

20.接通电源,启动系统,将各参数输入控制系统,控制系统给x向伺服电机、z向伺服电机及动力伺服电机发出指令,动力伺服电机带动动静压主轴旋转,从而带动其上的活塞进行旋转,x向伺服电机、z向伺服电机分别带动x向托板、z向托板按系统设置好的数据运动,运动到环槽刀座处,环槽刀座上的刀开始加工环槽,加工完成后,控制系统继续给x向伺服电机和z向伺服电机发出指令,x向托板、z向托板带动精车外圆刀移到活塞外圆底部,并开始驱动直线电机沿x向前后运动,带动精车外圆的刀进行加工,加工分两次,第一次为半

精车加工,然后回车进行精加工。

21.直线电机根据系统编码,沿设定的型线图形运行,同时直线电机随着主轴旋转角度位置,加工出椭圆图形。

22.动力伺服电机带动动静压主轴,根据系统设定的转速随时可变化,以达到外圆不同粗糙度的要求。

23.环槽刀座固定直线电机x向托板的靠前端的上平面上,在精车外圆前进行加工环槽,实现一次装夹,完成精车外圆的及环槽的加工。

技术特征:

1.一种双头精外环槽机床,其特征在于:所述机床包含有加工单元,加工单元包含有动静压主轴、动力伺服电机、直线电机、直线电机x向托板、z向托板、x向伺服电机、z向伺服电机、尾座及顶尖、环槽刀座、活塞止口座及控制系统,所述直线电机x向托板通过直线导轨固定在直线电机z向托板上,直线电机z向托板通过直线导轨固定在机床座上,所述直线电机固定在直线电机x向托板的一端,所述直线电机x向托板、z向托板分别连接x向伺服电机和z向伺服电机;所述直线电机前端固定有精车外圆的刀,所述直线电机x向托板的另一端平面上固定有环槽刀座,所述活塞止口座设置在动静压主轴法兰盘上,所述活塞止口座前端设置尾座及顶尖,所述动静压主轴由动力伺服电机提供动力,控制系统分别连接动力伺服电机、直线电机、x向伺服电机、z向伺服电机。2.根据权利要求1所述的双头精外环槽机床,其特征在于:所述机床包含有两套加工单元。

技术总结

本实用新型提供了一种双头精外环槽机床,机床包含有加工单元,加工单元包含有动静压主轴、动力伺服电机、直线电机、直线电机X向托板、Z向托板、X向伺服电机、Z向伺服电机、尾座及顶尖、环槽刀座、活塞止口座及控制系统,直线电机X向托板通过直线导轨固定在直线电机Z向托板上,直线电机Z向托板通过直线导轨固定在机床座上,所述直线电机固定在直线电机X向托板的一端,直线电机X向托板、Z向托板分别连接X向伺服电机和Z向伺服电机;直线电机前端固定有精车外圆的刀,直线电机X向托板的另一端平面上固定有环槽刀座,活塞止口座设置在动静压主轴法兰盘上,活塞止口座前端设置尾座及顶尖,动静压主轴由动力伺服电机提供动力,控制系统分别连接动力伺服电机、直线电机、X向伺服电机、Z向伺服电机。不再使用靠模加工活塞外圆,且能同时进行环槽的加工,一次装夹完成精车外圆及环槽两个工序的加工,解决了靠模磨损和二次装夹带来的加工误差。夹带来的加工误差。夹带来的加工误差。

技术研发人员:孟祥海 李勇 徐磊 徐传民 王朝礼 祝文明

受保护的技术使用者:山东振挺精工活塞有限公司

技术研发日:2021.10.28

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1