一种汽车中央通道控制盖板模具的制作方法

1.本实用新型涉及汽车冲压模具领域,尤其涉及的是一种汽车中央通道控制盖板模具。

背景技术:

2.冲压模具,是在冷冲压加工中,将材料加工成零件的一种特殊工艺装备,称为冷冲压模具。冲压,是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

3.在汽车零部件的加工过程中,通常需要使用冲压模具。现有的冲压模具一般包括位于上模的冲压凹槽和位于下模的冲压头。冲压时,将待加工工件放在冲压头中,采用冲压头对工件进行冲压,即可完成加工。

4.现有技术中,可拆卸式冲压头的冲压模具在冲压过程中,冲压头在频繁冲压过程中容易发生移位,从而使产品的尺寸发生偏差,产品精度低;另外,由于冲压模具的缓冲效果较差,长时间使用,易对冲压模具本身造成损坏,需要钳工对模具进行反复的调试与整改,使得制造周期相当长,产品生产效率低。

5.因此,现有技术存在缺陷,需要改进。

技术实现要素:

6.本实用新型所要解决的技术问题是:提供一种结构稳定,具有缓冲效果的汽车中央通道控制盖板模具。

7.为了实现上述目的,本实用新型技术方案如下:

8.一种汽车中央通道控制盖板模具,包括上模板、下模板、凸模座、凹模座及凸模固定板,所述上模板位于所述下模板顶部,所述下模板内设有凸模固定板,所述凸模固定板中部设有限位槽,所述凸模座位于所述限位槽内;

9.位于所述凸模座上方的上模板底部设有内腔室,所述凹模座设于内腔室中,所述凹模座内设有对汽车中央通道控制盖板进行造型的型腔槽;

10.所述凸模座包括有支撑部及压形部,所述压形部位于支撑部上方,所述支撑部底端设有若干梯形支撑块,所述压形部顶端上设有若干圆形沉槽,所述压形部的左右两侧分别设有过渡圆弧结构;

11.所述下模板上设有若干定位孔,所述凸模固定板底部设有若干与定位孔一一对应的定位导柱;所述凸模固定板的顶部及底部分别设有若干第一橡胶垫,所述上模板底部及下模板顶部分别设有若干与第一橡胶垫一一对应的第二橡胶垫。

12.采用上述技术方案,所述的汽车中央通道控制盖板模具中,所述凸模固定板的左右两端分别设有凹槽,所述上模板的左右两端分别设有朝下延伸的凸块,所述凸块位于所述凹槽内。

13.采用上述技术方案,所述的汽车中央通道控制盖板模具中,所述上模板顶部及下

模板底部分别设有若干矩形槽。

14.采用上述技术方案,所述的汽车中央通道控制盖板模具中,所述上模板、下模板及凸模固定板的左右两侧分别设有若干便于吊装的定位螺杆。

15.采用上述技术方案,所述的汽车中央通道控制盖板模具中,所述下模板顶端中部设有与凸模座的支撑部抵接的第三橡胶垫。

16.采用上述技术方案,所述的汽车中央通道控制盖板模具中,所述第一橡胶垫及第二橡胶垫的形状为圆形或椭圆形。

17.采用上述各个技术方案,本实用新型的凸模固定板可对凸模座实现稳固定位,防止凸模座在冲压过程中发生位移,从而提高对汽车中央通道控制盖板产品的冲压精度;凸模固定板上设有若干第一橡胶垫,在上模板及下模板上分别设置若干与第一橡胶垫一一对应的第二橡胶垫,第一橡胶垫及第二橡胶垫的设置,可提高本模具在冲压过程中的缓冲作用力,防止模具在频繁冲压过程中发生损坏,减少模具的维护成本,提高企业的生产效率。

附图说明

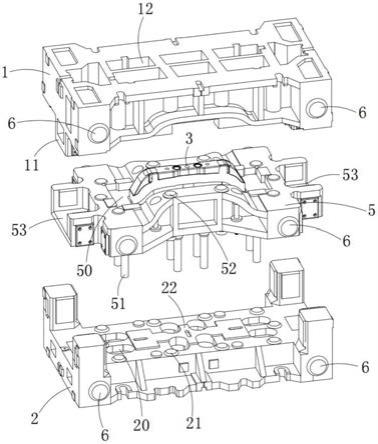

18.图1为本实用新型的整体结构示意图;

19.图2为本实用新型的爆炸结构示意图;

20.图3为本实用新型的凹模座安装结构示意图;

21.图4为本实用新型的凸模座结构示意图。

具体实施方式

22.以下结合附图和具体实施例,对本实用新型进行详细说明。

23.如图1至图4所示,本实施例提供一种汽车中央通道控制盖板模具,包括上模板1、下模板2、凸模座3、凹模座4及凸模固定板5,所述上模板1位于所述下模板2顶部,所述下模板2内设有凸模固定板5,所述凸模固定板5中部设有限位槽50,所述凸模座4位于所述限位槽50内。本实施例中,凸模固定板5可对凸模座3实现稳固定位,防止凸模座3在冲压过程中发生位移,从而提高对汽车中央通道控制盖板产品的冲压精度。

24.位于所述凸模座3上方的上模板1底部设有内腔室10,所述凹模座4设于内腔室10中,所述凹模座4内设有对汽车中央通道控制盖板进行造型的型腔槽40。本实施例中,用户可将待加工的钢板放置于凸模座3与凹模座4之间,通过冲压作用力将钢板冲入至型腔槽40内实现成型。

25.如图4所示,所述凸模座3包括有支撑部31及压形部32,所述压形部32位于支撑部31上方,所述支撑部31底端设有若干梯形支撑块311,所述压形部32顶端上设有若干圆形沉槽321,所述压形部32的左右两侧分别设有过渡圆弧结构322。本实施例中,在支撑部31底端设置的梯形支撑块311,可提升凸模座3的安装稳定性。过渡圆弧结构322及圆形沉槽321的设置,可决定汽车中央通道控制盖板的成型形状。

26.如图2所示,所述下模板2上设有若干定位孔20,所述凸模固定板5底部设有若干与定位孔20一一对应的定位导柱51;所述凸模固定板5的顶部及底部分别设有若干第一橡胶垫52,所述上模板1底部及下模板2顶部分别设有若干与第一橡胶垫52一一对应的第二橡胶垫21。本实施例中,第一橡胶垫52及第二橡胶垫21的设置,可提高本模具在冲压过程中的缓

冲作用力,防止模具在频繁冲压过程中发生损坏,减少模具的维护成本,提高企业的生产效率。定位孔20及定位导柱51的设置,可提高凸模固定板5与下模板2之间的装配稳定性,防止偏移。

27.如图2所示,进一步的,所述凸模固定板5的左右两端分别设有凹槽53,所述上模板1的左右两端分别设有朝下延伸的凸块11,所述凸块11位于所述凹槽53内。本实施例中,凹槽53及凸块11的设置,可提高上模板1与凸模固定板5之间的装配稳定性。

28.如图1所示,进一步的,所述上模板1顶部及下模板2底部分别设有若干矩形槽12。本实施例中,矩形槽12的设置,可减轻上模板1与下模板2的整体重量,便于吊装。

29.如图1所示,进一步的,所述上模板1、下模板2及凸模固定板5的左右两侧分别设有若干便于吊装的定位螺杆6。本实施例中,定位螺杆6的设置,可便于用户将上模板1、下模板2及凸模固定板5进行吊装移位,实现快速装配。

30.如图2所示,进一步的,所述下模板2顶端中部设有与凸模座3的支撑部31抵接的第三橡胶垫22。本实施例中,第三橡胶垫22的设置,可避免下模板2在冲压过程中被瞬时冲击作用力造成损坏。

31.进一步的,所述第一橡胶垫52及第二橡胶垫21的形状为圆形或椭圆形。本实施例中,第一橡胶垫52及第二橡胶垫21的形状为圆形。

32.采用上述各个技术方案,本实用新型的凸模固定板可对凸模座实现稳固定位,防止凸模座在冲压过程中发生位移,从而提高对汽车中央通道控制盖板产品的冲压精度;凸模固定板上设有若干第一橡胶垫,在上模板及下模板上分别设置若干与第一橡胶垫一一对应的第二橡胶垫,第一橡胶垫及第二橡胶垫的设置,可提高本模具在冲压过程中的缓冲作用力,防止模具在频繁冲压过程中发生损坏,减少模具的维护成本,提高企业的生产效率。

33.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1