一种高精度数控机床的制作方法

1.本实用新型涉及数控机床技术领域,尤其是涉及一种高精度数控机床。

背景技术:

2.数控机床是一种装有程序控制系统的自动化机床,现实生活中,工件的加工多通过数控机床进行,而现有的数控机床在实际使用时,加工过程中产生的振动对加工精度影响较大,制约了数控机床精度的提高,需进行改进。

技术实现要素:

3.本实用新型的目的是提供一种高精度数控机床,以解决现有技术中存在的缺点。

4.上述目的通过以下技术方案来解决:

5.一种高精度数控机床,包括机床主体、加工区和控制面板,所述控制面板设置于所述机床主体的前端,所述加工区开设于所述机床主体的表面;

6.所述加工区的内部上端固定连接有横轴,所述横轴的中部贯穿连接有护筒,所述护筒的内部贯穿连接有固定杆,所述固定杆的底部连接有加工刀,所述固定杆的左右两侧均设置有两根连接杆,所述加工区的左右两侧对称开设有开口,且左右两侧的两根所述连接杆远离固定杆的一端分别贯穿至相近一侧的开口内,所述加工区的下端设置有加工台,所述机床主体底部的左右两侧均固定连接有支撑底板,左右两侧所述支撑底板之间设置有固定柱,所述固定柱的底部固定连接有重力板。

7.作为一种优选方案,所述固定杆的左右两侧均开设有两个凹口,且每个所述凹口内部均配套设置有压板,并且每个所述压板远离凹口一侧的上下两端均固定连接有弹簧,同时所述弹簧远离压板的一侧均与连接杆连接。

8.作为一种优选方案,每根所述弹簧均呈45

°

倾斜状设置。

9.作为一种优选方案,每个所述压板的中部均开设有凹槽,且每个所述凹槽内均设有滚珠,同时每个所述滚珠远离压板的一侧面均与弹簧连接。

10.作为一种优选方案,所述机床主体底部的中端开设有槽口,且所述固定柱连接于所述槽口内,并且所述固定柱的左右两侧与其相近一侧的支撑底座之间均固定连接有两根支杆。

11.作为一种优选方案,每根所述支杆均呈三角形状。

12.有益效果:

13.(1)该种高精度数控机床通过结构的改进,在两方面抑制振动,以提高加工精度,其一,通过减小与加工刀连接的固定杆的振动,可减小加工刀对工件加工时的振幅,以提高对工件的加工精度。

14.(2)该种高精度数控机床通过结构的改进,使本装置在实际使用时,通过在机床主体底部两侧的支撑底座与机床主体之间抑制振动,亦能提高本装置的稳定性,进一步加强了对工件加工精度的保护。

附图说明

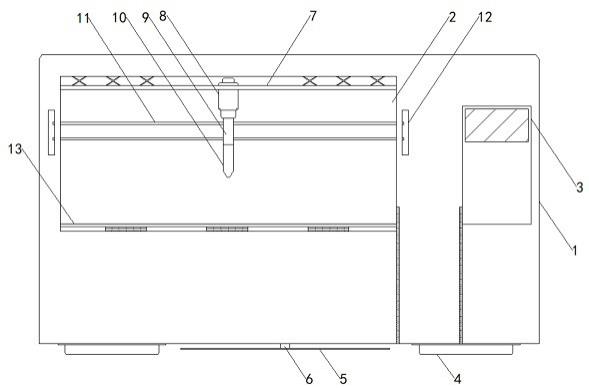

15.图1为本实用新型的整体结构示意图。

16.图2为本实用新型的固定杆正剖结构示意图。

17.图3为本实用新型的压板正剖结构示意图。

18.图4为本实用新型的机床主体底部俯视结构示意图。

19.图1-4中:1-机床主体;101-槽口;2-加工区;3-控制面板;4-支撑底座;5-重力板;6-固定柱;7-横轴;8-护筒;9-固定杆;901-凹口;902-压板;9021-凹槽;9022-滚珠;903-弹簧;10-加工刀;11-连接杆;12-开口;13-加工台;14-支杆。

具体实施方式

20.请一并参考图1至图4:

21.本实施例提供的一种高精度数控机床,包括机床主体1、加工区2和控制面板3,控制面板3设置于机床主体1的前端,加工区2开设于机床主体1的表面,加工区2的内部上端固定连接有横轴7,横轴7的中部贯穿连接有护筒8,护筒8的内部贯穿连接有固定杆9,固定杆9的底部连接有加工刀10,固定杆9的左右两侧均设置有两根连接杆11,加工区2的左右两侧对称开设有开口12,且左右两侧的两根连接杆11远离固定杆9的一端分别贯穿至相近一侧的开口12内,加工区2的下端设置有加工台13,机床主体1底部的左右两侧均固定连接有支撑底板4,左右两侧支撑底板4之间设置有固定柱6,固定柱6的底部固定连接有重力板5。

22.进一步的,固定杆9的左右两侧均开设有两个凹口901,且每个凹口901内部均配套设置有压板902,并且每个压板902远离凹口901一侧的上下两端均固定连接有弹簧903,同时弹簧903远离压板902的一侧均与连接杆11连接,通过此种设计,连接杆11远离固定杆9的一侧延伸至开口12内,使连接杆11的一端可搁置于开口12内,而在开口12内向固定杆9的一侧推动连接杆11,可使压板902能插入于凹口901内,而固定杆9所受的振动力可通过压板902并借助弹簧903传递至连接杆11上,以减少固定杆9的振动幅度。

23.进一步的,每根弹簧903均呈45

°

倾斜状设置,通过此种设计,当振动力传递至弹簧903上时,可使弹簧903的受力更能集中于连接杆11上,进而使得压板902能更好的对固定杆9产生的振动施以压制。

24.进一步的,每个压板902的中部均开设有凹槽9021,且每个凹槽9021内均设有滚珠9022,同时每个滚珠9022远离压板902的一侧面均与弹簧903连接,通过此种设计,当压板902与凹口901连接后,在开口12内握持连接杆11并旋转,可使压板902能够紧密的贴合于凹口901内,进而对固定杆9施以更紧密的夹持,以进一步降低固定杆9的振动。

25.进一步的,机床主体1底部的中端开设有槽口101,且固定柱6连接于槽口101内,并且固定柱6的左右两侧与其相近一侧的支撑底座4之间均固定连接有两根支杆14,通过两侧的支撑底座4对机床主体1进行支撑外,机床主体1的重力亦能压于固定柱6上,而通过支杆14又能使得机床主体1和其两侧的支撑底板4之间连为一体,当机床主体1在产生振动时,可通过支杆14过滤振动力,进而减少振动力传递至两侧的支撑底板4上的量,以提高机床主体1的稳定。

26.进一步的,每根支杆14均呈三角形状,相比于杆件而言,三角形具有稳定性,借助支杆14,可提高其自身与固定柱6和支撑底座4的接触面积,进而更有利于缓冲机床主体1产

生的振幅,进一步辅助性提高了机床主体1的稳定。

27.工作原理:

28.在使用本实用新型时,操作员可用手探进开口12内,握持连接杆11并向固定杆9的一侧推动连接杆11,使压板902插入于凹口901内,当压板902与凹口901连接后,在开口12内握持连接杆11并旋转,可使压板902能够紧密的贴合于凹口901内,进而对固定杆9施以更紧密的夹持,当加工刀10对置于加工台13上放置的工件进行加工时,加工刀10所受的振动力可传递至固定杆9上,而固定杆9所受的振动力可通过压板902并借助弹簧903传递至连接杆11上,以减少固定杆9的振动幅度,同时,通过两侧的支撑底座4对机床主体1进行支撑外,机床主体1的重力亦能压于固定柱6上,而通过支杆14又能使得机床主体1和其两侧的支撑底板4之间连为一体,当机床主体1在产生振动时,可通过支杆14过滤振动力,进而减少振动力传递至两侧的支撑底板4上的量,进而提高机床主体1的稳定。

技术特征:

1.一种高精度数控机床,包括机床主体(1)、加工区(2)和控制面板(3),所述控制面板(3)设置于所述机床主体(1)的前端,所述加工区(2)开设于所述机床主体(1)的表面;其特征在于,所述加工区(2)的内部上端固定连接有横轴(7),所述横轴(7)的中部贯穿连接有护筒(8),所述护筒(8)的内部贯穿连接有固定杆(9),所述固定杆(9)的底部连接有加工刀(10),所述固定杆(9)的左右两侧均设置有两根连接杆(11),所述加工区(2)的左右两侧对称开设有开口(12),且左右两侧的两根所述连接杆(11)远离固定杆(9)的一端分别贯穿至相近一侧的开口(12)内,所述加工区(2)的下端设置有加工台(13),所述机床主体(1)底部的左右两侧均固定连接有支撑底板(4),左右两侧所述支撑底板(4)之间设置有固定柱(6),所述固定柱(6)的底部固定连接有重力板(5)。2.根据权利要求1所述的一种高精度数控机床,其特征在于,所述固定杆(9)的左右两侧均开设有两个凹口(901),且每个所述凹口(901)内部均配套设置有压板(902),并且每个所述压板(902)远离凹口(901)一侧的上下两端均固定连接有弹簧(903),同时所述弹簧(903)远离压板(902)的一侧均与连接杆(11)连接。3.根据权利要求2所述的一种高精度数控机床,其特征在于,每根所述弹簧(903)均呈45

°

倾斜状设置。4.根据权利要求3所述的一种高精度数控机床,其特征在于,每个所述压板(902)的中部均开设有凹槽(9021),且每个所述凹槽(9021)内均设有滚珠(9022),同时每个所述滚珠(9022)远离压板(902)的一侧面均与弹簧(903)连接。5.根据权利要求1所述的一种高精度数控机床,其特征在于,所述机床主体(1)底部的中端开设有槽口(101),且所述固定柱(6)连接于所述槽口(101)内,并且所述固定柱(6)的左右两侧与其相近一侧的支撑底板(4)之间均固定连接有两根支杆(14)。6.根据权利要求5所述的一种高精度数控机床,其特征在于,每根所述支杆(14)均呈三角形状。

技术总结

本实用新型提供一种高精度数控机床,属于数控机床技术领域,包括机床主体、加工区和控制面板,控制面板设置于机床主体的前端,加工区开设于机床主体的表面,加工区的内部上端固定连接有横轴,横轴的中部贯穿连接有护筒,护筒的内部贯穿连接有固定杆,固定杆的底部连接有加工刀,固定杆的左右两侧均设置有两根连接杆,加工区的左右两侧对称开设有开口,且左右两侧的两根连接杆远离固定杆的一端分别贯穿至相近一侧的开口内,加工区的下端设置有加工台,机床主体底部的左右两侧均固定连接有支撑底板。该种高精度数控机床通过减小与加工刀连接的固定杆的振动,可减小加工刀对工件加工时的振幅,以提高对工件的加工精度。以提高对工件的加工精度。以提高对工件的加工精度。

技术研发人员:胡钥焓

受保护的技术使用者:汉中兴汉机械有限责任公司

技术研发日:2021.12.23

技术公布日:2022/5/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1