大型层叠状等温锻造模具的制作方法

1.本发明涉及一种锻造模具,特别是涉及了一种大型层叠状等温锻造模具。

背景技术:

2.在采用层叠状等温锻造模具生产大型锻件时,模具的层与层之间通常采用螺栓固定连接。但是,装配好的模具在高温下加热会使螺栓受热膨胀变长,锻造过程结束后模具的层与层之间的连接会松动,在顶出锻件时,由于拔模困难顶出力较大,有所松动的模具层与层之间会晃动,有时还会发生刚性碰撞,导致模具变形、甚至错位。

3.2008年7月23日公开的中国发明专利说明书cn101224484 a公开了一种近等温锻造盘形锻件的大型锻模。该锻模具有上锻模和下锻模,所述上锻模和下锻模合模后具有封闭的锻件型腔,为使该锻模易于制造、加工、脱模和获得较高的使用寿命,所述上锻模和下锻模分别是由多个模块组装的模具。该锻模的上模座和上模面块采用螺栓连接,下模座和外套也用螺栓连接,即该锻模层与层之间也是通过螺栓固定连接在一起的。

技术实现要素:

4.本发明要解决的技术问题是提供一种加热后层与层之间能稳固连接的大型层叠状等温锻造模具,该模具在锻件取模时不易晃动。

5.为解决上述技术问题,本发明所述大型层叠状等温锻造模具,包括上锻模和下锻模,上锻模和下锻模合模后形成锻件型腔,所述上锻模依次由上模块、上垫块、上隔热块和上模座叠加组成并通过短螺杆和螺母固定在一起,所述下锻模依次由下模块、下垫块、下隔热块和下模座叠加组成并通过长螺杆和螺母固定在一起,在下锻模的中心孔内设置有下模芯块和位于下模芯块下方用于顶出锻件的顶杆,在所述长螺杆下端的螺母与下模座之间的一小段距离处套装有拧紧的弹簧。

6.所述锻件型腔由下模芯块的头部与上模块和下模块围成的空腔形成。

7.与现有技术相比,本发明的有益效果如下:

8.本发明所述大型层叠状等温锻造模具,通过在用于固定下锻模的长螺杆下端的螺母与下模座之间的一小段距离处设置拧紧的弹簧,长螺杆在锻模加热过程中伸长时,弹簧会反弹跟着伸长抵消长螺杆的伸长量,从而保证了模具层与层之间的紧密配合,在锻造过程结束后顶出锻件时,模具层与层之间不会晃动,避免了模具层与层之间发生刚性碰撞,使模具不会变形、错位。

附图说明

9.下面结合附图和具体实施方案对本发明作进一步详细说明。

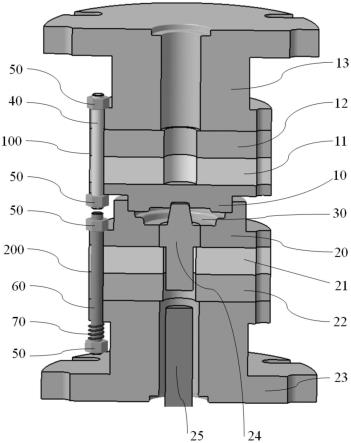

10.图1是本发明所述大型层叠状等温锻造模具的结构示意图。

具体实施方式

11.如图1所示,本发明所述大型层叠状等温锻造模具,主要由上锻模100和下锻模200组成,上锻模100和下锻模200合模后形成锻件型腔30。所述上锻模100依次由上模块10、上垫块11、上隔热块12和上模座13叠加组成并通过短螺杆40和螺母50固定在一起;下锻模200依次由下模块20、下垫块21、下隔热块22和下模座23叠加组成并通过长螺杆60和螺母50固定在一起,在下锻模200的中心孔内设置有下模芯块24和位于下模芯块24下方用于顶出锻件的顶杆25,下模芯块24的头部与上模块10和下模块20围成的空腔一起形成锻件型腔30,在长螺杆60下端的螺母50与下模座23之间的一小段距离处套装有拧紧的弹簧70。

技术特征:

1.一种大型层叠状等温锻造模具,包括上锻模和下锻模,上锻模和下锻模合模后形成锻件型腔,所述上锻模依次由上模块、上垫块、上隔热块和上模座叠加组成并通过短螺杆和螺母固定在一起,所述下锻模依次由下模块、下垫块、下隔热块和下模座叠加组成并通过长螺杆和螺母固定在一起,在下锻模的中心孔内设置有下模芯块和位于下模芯块下方用于顶出锻件的顶杆,其特征在于:在所述长螺杆下端的螺母与下模座之间的一小段距离处套装有拧紧的弹簧。2.根据权利要求1所述的大型层叠状等温锻造模具,其特征在于,所述锻件型腔由下模芯块的头部与上模块和下模块围成的空腔形成。

技术总结

本发明公开了一种大型层叠状等温锻造模具,包括上锻模和下锻模,上锻模和下锻模合模后形成锻件型腔,所述上锻模依次由上模块、上垫块、上隔热块和上模座叠加组成并通过短螺杆和螺母固定在一起;所述下锻模依次由下模块、下垫块、下隔热块和下模座叠加组成并通过长螺杆和螺母固定在一起,在下锻模的中心孔内设置有下模芯块和位于下模芯块下方用于顶出锻件的顶杆,下模芯块的头部与上模块和下模块围成的空腔一起形成锻件型腔,在所述长螺杆下端的螺母与下模座之间的一小段距离处套装有拧紧的弹簧。该模具主要用于大型等温锻件的成形。该模具主要用于大型等温锻件的成形。该模具主要用于大型等温锻件的成形。

技术研发人员:夏春林 陈明 喻淼真

受保护的技术使用者:贵州安大航空锻造有限责任公司

技术研发日:2021.12.26

技术公布日:2022/10/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1