冲压部件的制造方法、金属模具的设计方法、金属模具形状设计装置以及金属模具与流程

本发明涉及用于在包含拉深成型的多个冲压工序中制造作为目标的冲压部件的技术。

背景技术:

1、近年来,从轻量化、空气动力性能、设计性、碰撞安全性等各种观点考虑,对汽车部件要求的性能越来越高。因此,要求制造用通常的冲压方法难以成型的部件形状。另外,由于车辆价格的问题、节约资源、减少co2的问题,需要减少在制作产品时所使用的材料,换句话说,提高材料成品率。

2、作为提高冲压成型中的成型性的方法,例如有专利文献1、专利文献2所记载的方法。在专利文献1中公开了一种通过使多个工序的突出成型中的各工序的金属模具形状适当化,来提高成型性的方法。另外,在专利文献2中,能够将冲压金属模具的局部区域作为单独的可动冲头驱动。而且,在专利文献2中,公开了预先将坯料调入模具内,通过上述可动冲头进行成型,从而避免成型不良的方法。

3、专利文献1:日本专利第5867657号公报

4、专利文献2:日本特开2007-326112号公报

5、专利文献1所记载的方法将突出成型或流入量较小的拉深突出成型作为对象。然而,在专利文献1所记载的方法中,难以适用于若不大幅拉深则无法成型的部件形状。具体而言,专利文献1所记载的方法在进行最终形状的线长相对于初始状态的增加量远远超过材料的均匀伸长率量的成型时,难以适用。

6、专利文献2所记载的方法对预先用可动冲头调入的部位一边进行加压一边成型。因此,在被加压的部位不会发生进一步的材料移动、变形,效果是有限的。另外,在专利文献2中,并未公开金属模具的详细的设计方法、可动冲头的设定范围等。

技术实现思路

1、本发明是着眼于如上述那样的点而完成的,目的在于提供一种即使在制造若不大幅拉深则无法成型的冲压部件形状的情况下也能够应用的冲压部件的制造方法以及金属模具的设计方法。

2、为了解决课题,本发明的一个方式的主旨在于,是经过多个冲压工序将金属板冲压成型为最终部件形状的冲压部件的制造方法,从上述多个冲压工序中选择一个工序作为选择工序,并将在该选择工序中得到的部件形状作为选择部件形状,将从上述多个冲压工序中选择且在上述选择工序之前执行的一个冲压工序作为基准工序,并将在该基准工序中进行冲压成型之前的金属板的形状作为基准形状时,在从上述基准工序到上述选择工序的冲压工序中,包含具有拉深成型的冲压工序,上述冲压部件的制造方法具备:剖面设定工序,设定在俯视时与通过一个工序将上述基准形状的金属板拉深成型为上述选择部件形状时材料流入的方向正交的线,并设定分别以在俯视时与上述线正交并且在沿着成型前的金属板的板厚方向的方向上延伸的平面切断的多个剖面;流入量计算工序,按每个剖面,分别基于以剖面切断的上述选择部件形状的剖面线长度、以与该剖面相同的剖面切断的上述基准形状中的剖面线长度以及上述金属板的材料的均匀伸长率,来求出将上述基准形状成型为上述选择部件形状所需的材料的流入量;流入量分配工序,按每个剖面,将所求出的上述流入量分配给从上述基准工序到上述选择工序的各工序;剖面线长度计算工序,基于所分配的上述流入量,分别计算从上述基准工序到上述选择工序的前一个工序为止的各工序中的每个剖面的剖面线长度;以及形状决定工序,基于计算出的上述剖面线长度,来决定从上述基准工序到上述选择工序的前一个工序为止的各工序中的冲压成型后的预成型形状。

3、另外,本发明的方式的主旨在于,是经过多个冲压工序将金属板冲压成型为最终部件形状时所使用的金属模具的设计方法,从上述多个冲压工序中选择一个工序作为选择工序,并将在该选择工序中得到的部件形状作为选择部件形状,将从上述多个冲压工序中选择且在上述选择工序之前执行的一个冲压工序作为基准工序,并将在该基准工序中进行冲压成型之前的金属板的形状作为基准形状时,在从上述基准工序到上述选择工序的冲压工序中,包含具有拉深成型的冲压工序,上述金属模具的设计方法具备:剖面设定工序,设定在俯视时与通过一个工序将上述基准形状的金属板拉深成型为上述选择部件形状时材料流入的方向正交的线,并设定分别以在俯视时与上述线正交并且在沿着成型前的金属板的板厚方向的方向上延伸的平面切断的多个剖面;流入量计算工序,按每个剖面,分别基于以剖面切断的上述选择部件形状的剖面线长度、以与该剖面相同的剖面切断的上述基准形状中的剖面线长度以及上述金属板的材料的均匀伸长率,来求出将上述基准形状成型为上述选择部件形状所需的材料的流入量;流入量分配工序,按每个剖面,将所求出的上述流入量分配给从上述基准工序到上述选择工序的各工序;剖面线长度计算工序,基于所分配的上述流入量,分别计算从上述基准工序到上述选择工序的前一个工序为止的各工序中的每个剖面的剖面线长度;以及形状决定工序,基于计算出的上述剖面线长度,来决定在从上述基准工序到上述选择工序的前一个工序为止的各工序中使用的金属模具形状。

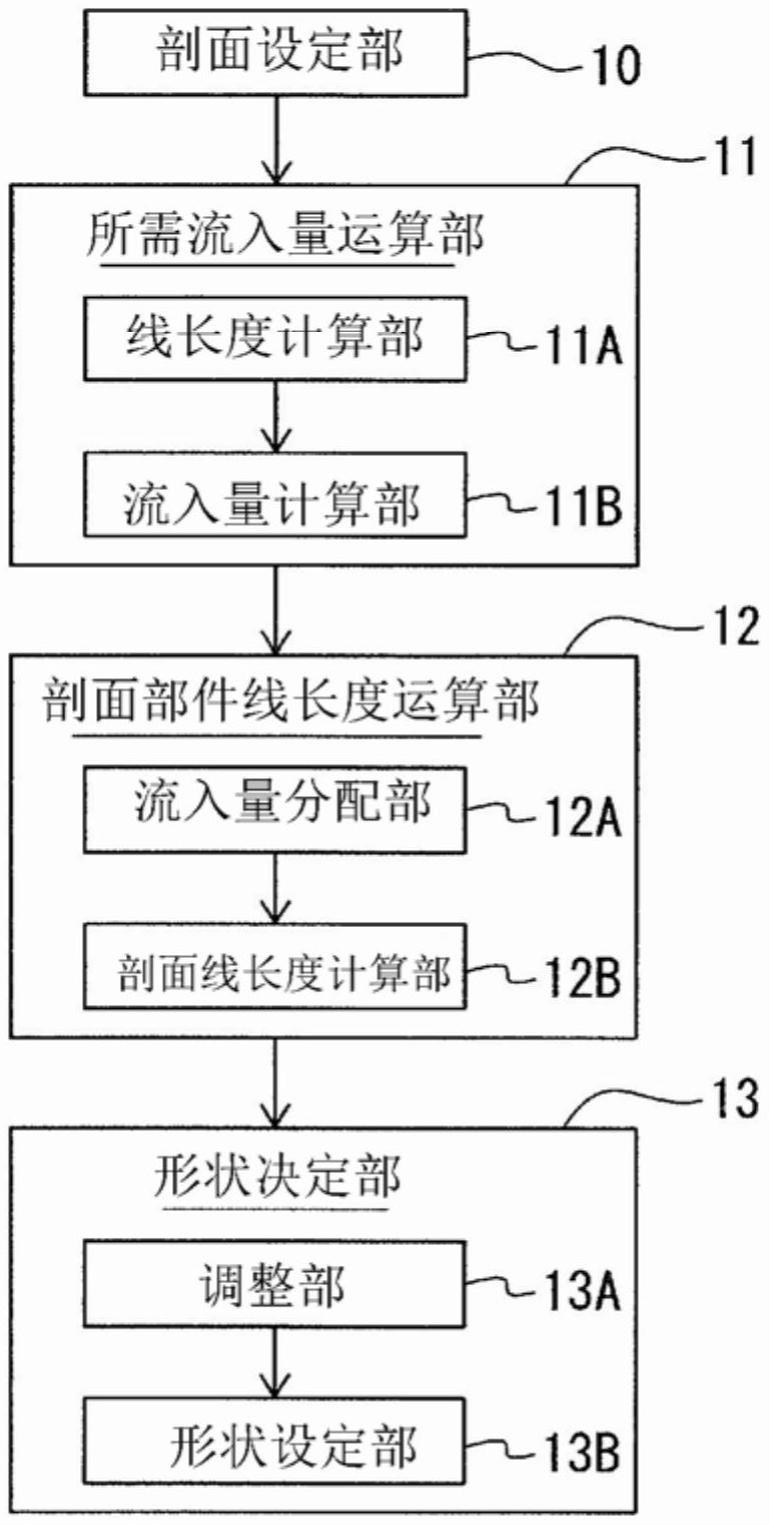

4、另外,本发明的方式的主旨在于,是求出在经过多个冲压工序将金属板冲压成型为最终部件形状时的除了最终的冲压工序以外的各工序中使用的金属模具的金属模具形状的金属模具形状设计装置,从上述多个冲压工序中选择一个工序作为选择工序,并将在该选择工序中得到的部件形状作为选择部件形状,将从上述多个冲压工序中选择且在上述选择工序之前执行的一个冲压工序作为基准工序,并将在该基准工序中进行冲压成型之前的金属板的形状作为基准形状时,在从上述基准工序到上述选择工序的冲压工序中,包含具有拉深成型的冲压工序,上述金属模具形状设计装置具备:剖面设定部,设定在俯视时与通过一个工序将上述基准形状的金属板拉深成型为上述选择部件形状时材料流入的方向正交的线,并设定分别以在俯视时与上述线正交并且在沿着成型前的金属板的板厚方向的方向上延伸的平面切断的多个剖面;流入量计算部,按每个剖面,分别基于以剖面切断的上述选择部件形状的剖面线长度、以与该剖面相同的剖面切断的上述基准形状中的剖面线长度以及上述金属板的材料的均匀伸长率,来求出将上述基准形状成型为上述选择部件形状所需的材料的流入量;流入量分配部,按每个剖面,将所求出的上述流入量分配给从上述基准工序到上述选择工序的各工序;剖面线长度计算部,基于所分配的上述流入量,分别计算从上述基准工序到上述选择工序的前一个工序为止的各工序中的每个剖面的剖面线长度;以及形状决定部,基于计算出的上述剖面线长度,来决定从上述基准工序到上述选择工序的前一个工序为止的各工序中的金属模具形状。

5、根据本发明的方式,即使在制造若不大幅拉深则无法成型的冲压部件形状的情况下,也能够更可靠地制造冲压部件。所谓的若不大幅拉深就无法成型的冲压部件形状,例如是剖面具有陡峭的突出形状的冲压部件形状。

6、即,根据本发明的方式,在通过多个工序的冲压加工充分地得到材料的伸长的基础上,能够使材料不多不少地流入到产品内。因此,根据本发明的方式,能够抑制产品内的裂纹、皱纹并且最大限度地提高材料成品率。

技术特征:

1.一种冲压部件的制造方法,其特征在于,

2.根据权利要求1所述的冲压部件的制造方法,其特征在于,

3.根据权利要求1或2所述的冲压部件的制造方法,其特征在于,

4.根据权利要求1~3中任一项所述的冲压部件的制造方法,其特征在于,

5.根据权利要求4所述的冲压部件的制造方法,其特征在于,

6.根据权利要求1~5中任一项所述的冲压部件的制造方法,其特征在于,

7.一种金属模具的设计方法,其特征在于,

8.根据权利要求7所述的金属模具的设计方法,其特征在于,

9.根据权利要求7或8所述的金属模具的设计方法,其特征在于,

10.根据权利要求7~9中任一项所述的金属模具的设计方法,其特征在于,

11.根据权利要求10所述的金属模具的设计方法,其特征在于,

12.根据权利要求7~11中任一项所述的金属模具的设计方法,其特征在于,

13.一种冲压部件的制造方法,其特征在于,

14.一种金属模具形状设计装置,其特征在于,

15.根据权利要求14所述的金属模具形状设计装置,其特征在于,

16.根据权利要求14或15所述的金属模具形状设计装置,其特征在于,

17.根据权利要求14~16中任一项所述的金属模具形状设计装置,其特征在于,

18.根据权利要求17所述的金属模具形状设计装置,其特征在于,

19.根据权利要求14~18中任一项所述的金属模具形状设计装置,其特征在于,

20.一种金属模具,其特征在于,

21.根据权利要求20所述的金属模具,其特征在于,

22.根据权利要求20或21所述的金属模具,其特征在于,

23.根据权利要求20~22中任一项所述的金属模具,其特征在于,

技术总结

本发明提供即使在制造若不大幅拉深则无法成型的冲压部件形状的情况下也能够应用的冲压部件的制造方法。在经过包含冲压工序的两个工序以上的冲压工序将金属板冲压成型为最终部件形状时,基于通过一次冲压工序将金属板冲压成型为最终部件形状的情况下的最终部件形状的剖面线长度相对于成型前的增加量求出成型为最终部件形状所需的材料的流入量,将求出的材料的流入量分配给包含最终的冲压工序的各工序,基于分配的流入量决定最终的冲压工序以外的工序中的冲压成型后的预成型形状。作为剖面,设定在俯视时与对金属板进行拉深成型时材料流入的方向正交的线,并设定分别以在俯视时与该线正交并且在沿着成型前的金属板的板厚方向的方向上延伸的平面切断的多个剖面。

技术研发人员:中川欣哉,新宫丰久,山崎雄司

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!