一种铝型材挤压成型系统的制作方法

本发明属于铝型材挤压成型,具体的说是一种铝型材挤压成型系统。

背景技术:

1、铝型材挤压机主要用来生产不同规格的铝型毛坯,其加工方法为将铝棒在固定的成型模上进行挤压成型,当铝型毛坯从铝棒挤压机出口挤出时,由于温度很高导致型材硬度不够,铝型毛坯通过塑型装置塑型后,需要通过冷却炉对塑形好的铝型毛坯进行最后的定型工作,以增加铝型毛坯的硬度和强度。

2、如申请号为cn201910118880.5的一项中国专利公开了一种精密铝型材挤压成型设备,通过控制器控制传送模块推动挤压铝型毛坯,使铝型毛坯向塑形模块移动,当铝型毛坯与挤压筒接触时,若铝型毛坯与挤压筒没对齐,则挤压筒挤压铝型毛坯的挤压力不均匀,铝型毛坯反作用于传送板的力也不均匀,则固定板与传送板间的弹簧压缩长度不一致,使某个位移传感器数值大于其他位移传感器的数值,对应的位移传感器发出信号。

3、虽然该技术方案通过通过调节一号液压缸和二号液压缸伸缩来调整铝型毛坯的位置,使位移传感器数值相等,来实现铝型毛坯的对中性,使铝型毛坯受力均匀,提高铝型毛坯的塑形质量;但是现有技术中铝棒在经过挤压机挤压成铝型材从挤压机的前端移动到冷床上时,通过人工时效处理,刚刚挤出成型的铝型材硬度较低,铝型材的下端面温度下降的较上端面更快,容易造成铝型材变形;基于此,本发明设计了一种铝型材挤压成型系统,以解决上述现有技术中存在的技术问题。

技术实现思路

1、为了弥补现有技术的不足,解决现有技术中铝棒在经过挤压机挤压成铝型材从挤压机的前端移动到冷床上时,通过人工时效处理,刚刚挤出成型的铝型材硬度较低,现有的冷床仅通过下方的鼓风机进行冷却,导致铝型材的下端面温度下降的较上端面更快,容易造成铝型材变形的问题,本发明提出了一种铝型材挤压成型系统。

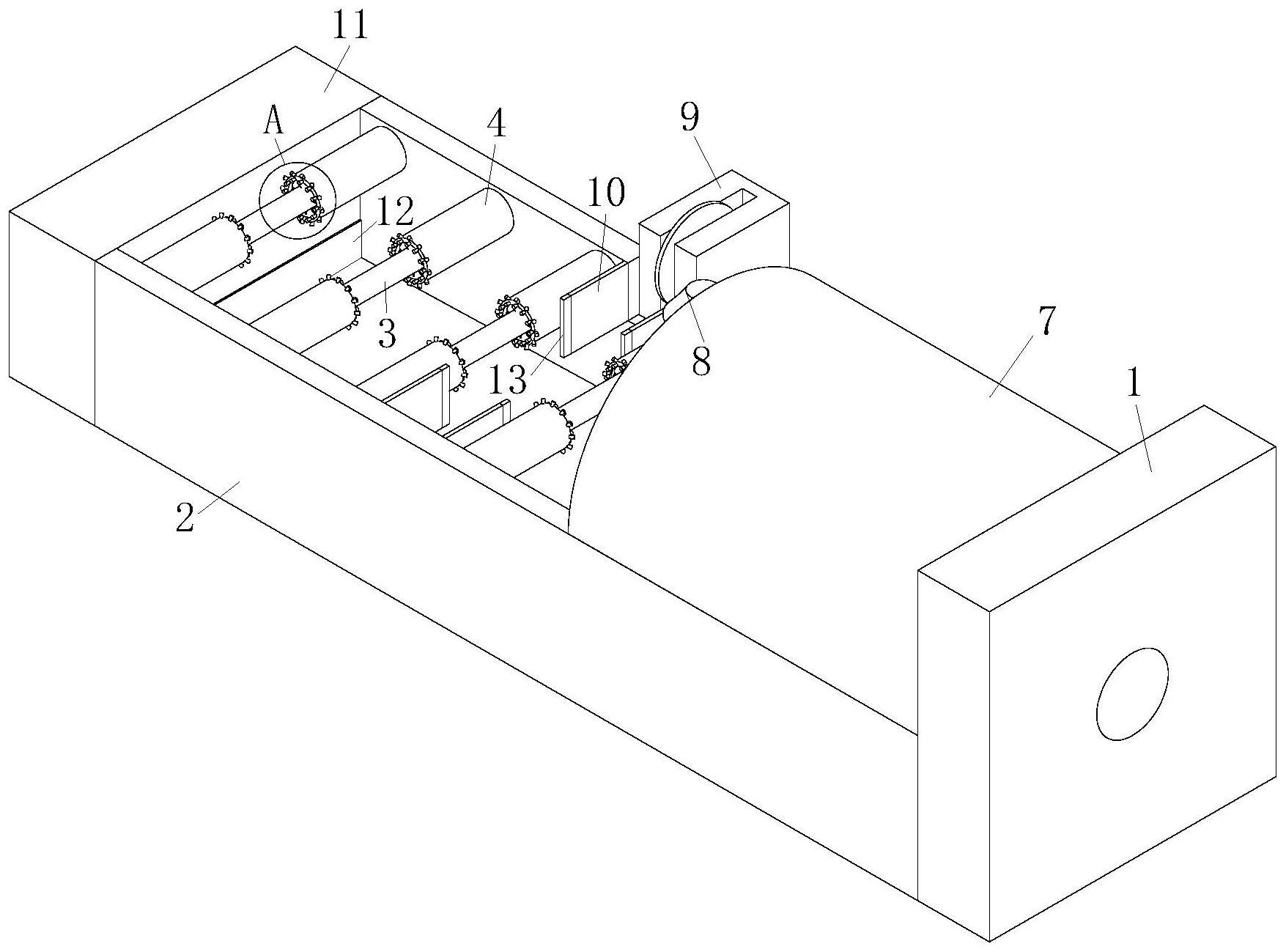

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种铝型材挤压成型系统,包括控制器、挤压机和冷床;所述冷床设置在挤压机的输出端;所述冷床的中部通过传动装置传动设置有输送辊,该挤压成型系统还包括:

3、冷却管;所述冷却管为环状套设在输送辊的两侧,冷却管与冷床固连;所述冷却管与水管形成冷却回路;所述输送辊在与冷却管远离冷床的一端相对应的位置固连有扇叶;所述冷却管在靠近扇叶的一端固连有喷雾头;

4、工作时,铝棒在经过挤压机挤压成铝型材从挤压机的前端移动到冷床上时,通过人工时效处理,刚刚挤出成型的铝型材硬度较低,现有的冷床仅通过下方的鼓风机进行冷却,导致铝型材的下端面温度下降的较上端面更快,容易造成铝型材变形;

5、本发明通过设置冷却管;当控制器控制传动装置工作驱动输送辊转动,输送辊将挤压成型的铝型材输送到冷床上进行冷却时,冷床下方的鼓风机持续对铝型材进行降温;同时控制器控制将水泵入冷却管内,再通过喷雾头喷出到铝型材的上下表面,输送辊在转动的过程中带动扇叶转动,使得扇叶吹动铝型材表面的水雾,加快水雾的蒸发达到给铝型材制冷的效果;保持铝型材表面的温度一致;在输送的过程中尽量保持铝型材的形状不被破坏;

6、本发明因为设置了冷却管,使得铝型材在经过冷床进行冷却时,铝型材的上下表面可以同时被冷却,而且冷却的效果更佳;提高了铝型材挤压成型系统的冷却效果。

7、优选的,靠近挤压机一端的所述冷床的上端固连有上遮板;所述上遮板与水管连通,上遮板的下端开设有喷淋头;工作时,在铝型材刚刚挤压成型时,硬度较低,此时冷却的效果与铝型材的硬度成正比;本发明通过设置上遮板,在铝型材挤出之后,上遮板内泵水经过喷淋头喷到铝型材上,对铝型材进行进一步降温;同时因为上遮板的遮挡,使得上遮板下端位置的冷空气不会快速散去,从而能够保持较长时间的冷却效果;进一步提高了铝型材挤压成型系统的冷却效果。

8、优选的,所述冷床的一侧设置有锯切机;位于锯切机两端的所述冷床上固连有一组电动伸缩夹板;工作时,需要通过自动压料装置将铝型材的一端抬起固定,再通过锯切机对铝型材进行切割,现有的自动压料装置只对铝型材的一端进行固定,同时将铝型材抬起,使得在切割时铝型材不处于水平状态容易卷边,同时将铝型材抬起容易使刚挤出硬度不高的铝型材产生变形;本发明通过设置电动伸缩夹板,当一根铝棒的铝型材挤压结束之后,控制器控制电动伸缩夹板移动伸长将铝型材的两端固定,控制器在控制锯切机移动将铝型材锯断;提高了铝型材挤压成型系统的成型效果。

9、优选的,所述冷却管上的喷雾头设置有两圈,内圈的喷雾头水平朝向输送辊设置,外圈的喷雾头倾斜朝向输送辊之间设置;工作时,本发明通过设置两圈喷雾头,当输送辊带动铝型材移动的过程中,内圈的喷雾头对位于输送辊上的铝型材的上下表面进行冷却,外圈的喷雾头对移动到两两输送辊之间的铝型材持续的进行冷却;加强了铝型材挤压成型系统的冷却效果。

10、优选的,所述冷床的另一端连通固连有水箱,水箱与水管连通,水箱与冷床连通处固连有过滤网,冷床的底端倾斜设置为靠近水箱的一端低;工作时,本发明通过设置过滤网;当锯切机对铝型材进行切割之后,产生的碎屑掉落到冷床的底端,喷淋头喷下的水顺着冷床的后端流动到前端,将随着冲走到过滤网内,经过过滤网的水再流入水箱内循环利用;提高了铝型材挤压成型系统的工作效果。

11、优选的,所述电动伸缩夹板靠近输送辊的一端固连有海绵块;工作时,本发明通过设置海绵块;当铝型材两端的形状不是竖直状态时,通过海绵块对铝型材两端的形状进行补充,使得电动伸缩夹板依旧可以将铝型材固定住,同时还不会对铝型材的表面造成划痕;进一步提高了铝型材挤压成型系统的成型效果。

12、本发明的有益效果如下:

13、1.本发明所述的一种铝型材挤压成型系统,相比于传统的技术方案,本发明因为设置了冷却管,使得铝型材在经过冷床进行冷却时,铝型材的上下表面可以同时被冷却,而且冷却的效果更佳;提高了铝型材挤压成型系统的冷却效果。

14、2.本发明所述的一种铝型材挤压成型系统,通过设置过滤网;当锯切机对铝型材进行切割之后,产生的碎屑掉落到冷床的底端,喷淋头喷下的水顺着冷床的后端流动到前端,将随着冲走到过滤网内,经过过滤网的水再流入水箱内循环利用;提高了铝型材挤压成型系统的工作效果。

技术特征:

1.一种铝型材挤压成型系统,包括控制器、挤压机(1)和冷床(2);所述冷床(2)设置在挤压机(1)的输出端;所述冷床(2)的中部通过传动装置传动设置有输送辊(3),其特征在于:该挤压成型系统还包括:

2.根据权利要求1所述的一种铝型材挤压成型系统,其特征在于:靠近挤压机(1)一端的所述冷床(2)的上端固连有上遮板(7);所述上遮板(7)与水管连通,上遮板(7)的下端开设有喷淋头(8)。

3.根据权利要求1所述的一种铝型材挤压成型系统,其特征在于:所述冷床(2)的一侧设置有锯切机(9);位于锯切机(9)两端的所述冷床(2)上固连有一组电动伸缩夹板(10)。

4.根据权利要求1所述的一种铝型材挤压成型系统,其特征在于:所述冷却管(4)上的喷雾头(6)设置有两圈,内圈的喷雾头(6)水平朝向输送辊(3)设置,外圈的喷雾头(6)倾斜朝向输送辊(3)之间设置。

5.根据权利要求2所述的一种铝型材挤压成型系统,其特征在于:所述冷床(2)的另一端连通固连有水箱(11),水箱(11)与水管连通,水箱(11)与冷床(2)连通处固连有过滤网(12),冷床(2)的底端倾斜设置为靠近水箱(11)的一端低。

6.根据权利要求3所述的一种铝型材挤压成型系统,其特征在于:所述电动伸缩夹板(10)靠近输送辊(3)的一端固连有海绵块(13)。

技术总结

本发明属于铝型材挤压成型技术领域,具体的说是一种铝型材挤压成型系统,包括控制器、挤压机和冷床;所述冷床设置在挤压机的输出端;所述冷床的中部通过传动装置传动设置有输送辊,该挤压成型系统还包括:冷却管;所述冷却管为环状套设在输送辊的两侧,冷却管与冷床固连;所述冷却管与水管形成冷却回路;所述输送辊在与冷却管远离冷床的一端相对应的位置固连有扇叶;所述冷却管在靠近扇叶的一端固连有喷雾头;本发明解决了现有技术中铝棒在经过挤压机挤压成铝型材从挤压机的前端移动到冷床上时,通过人工时效处理,刚刚挤出成型的铝型材硬度较低,铝型材的下断面温度下降的较上端面更快,容易造成铝型材变形的问题。

技术研发人员:董琦,周杰

受保护的技术使用者:董琦

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!