玻璃模具铜合金瓶底模毛坯的制作新工艺的制作方法

1.本发明涉及玻璃模具制造领域,具体为玻璃模具铜合金瓶底模毛坯的制作新工艺。

背景技术:

2.现在玻璃模具铜合金瓶底模的制造材料均为美国或者新西兰进口的铜合金铜锭,玻璃模具制造厂家将进口的铜合金铜锭放入中频炉熔化,进行传统的砂型铸造,工艺的基本流程有以下几步:配砂,制模,造芯,造型,浇注,落砂,打磨加工,检验等步骤,通过这些流程就可以造出各种型号尺寸的瓶底模毛坯了,然后上机床加工,根据图纸造出瓶底模产品。

3.现有的玻璃模具铜合金瓶底模毛坯的制作工艺,砂型铸造过程材料浪费较多,而且由于表面粗糙,有砂眼等,铸件尺寸余量都很大,制造周期长,工作条件差,效率也不高,为此亟需玻璃模具铜合金瓶底模毛坯的制作新工艺。

技术实现要素:

4.基于此,本发明的目的是提供玻璃模具铜合金瓶底模毛坯的制作新工艺,以解决现有的玻璃模具铜合金瓶底模毛坯的制作工艺,砂型铸造过程材料浪费较多,而且由于表面粗糙,有砂眼等,铸件尺寸余量都很大,制造周期长,工作条件差,效率也不高的技术问题。

5.为实现上述目的,本发明提供如下技术方案:玻璃模具铜合金瓶底模毛坯的制作新工艺,包括以下步骤:

6.步骤一:将金属原料和部分回炉料放入电炉中,进行加热;

7.步骤二:将合金料在电炉中加热至彻底熔化,化为铜合金溶液之后设置保温;

8.步骤三:保温后,在电炉下方的出料口中,先将内洞堵住,打开外洞,然后再外洞下方安装固定石墨结晶器模具,接入水冷套水循环;

9.步骤四:然后打开内洞,让铜合金溶液从电炉内流出,经过水冷铜套内衬石墨结晶器,接入牵引棒,然后经过减速机带动上下压轮,从电炉中拉出铜棒,连铸速度100-1000mm/min;

10.步骤五:将铜棒样块送入化验室,检查金属成分,退火,测量硬度;

11.步骤六:合格后,即可切割圆棒,然后送入机床进行加工瓶底模具。

12.优选地,所述步骤一种的金属原料包括铜、镍、锌、铝、硅、铁、锰,将其放入电炉内部之后,电炉温度控制在1100-1300度。

13.优选地,所述步骤二中合金料的熔炼时间为5-8小时。

14.优选地,所述步骤三中的出料口包括内洞和外洞。

15.优选地,所述步骤四中牵引棒的尺寸和模具尺寸相匹配。

16.优选地,所述步骤五中的金属成分通过光谱仪检查,硬度通过硬度机测量。

17.优选地,所述步骤六中圆棒的长度,需要根据瓶底模的高度进行切割,圆棒与瓶底

模高度略等长。

18.与现有技术相比,本发明的有益效果是:

19.1、本发明采用根据瓶底模的直径,通过水平连铸工艺生产出同尺寸的圆棒,根据瓶底模的高度,通过数控锯床切割出相应的长度的圆棒,直接上机床加工的方式进行制造,相比传统的砂型铸造,节省了很多工序,提高了效率,通过这种的制造方法会使玻璃模具制造厂家大大缩短工期,降低成本,订单数量就会增多,可以提高在国际市场上的竞争力,传统工艺中玻璃模具铜合金瓶底模的制造材料均为美国或者新西兰进口的铜合金铜锭,而本发明中铜合金材料为本国生产,更进一步降低了成本,且原料选择自由度更高。

附图说明

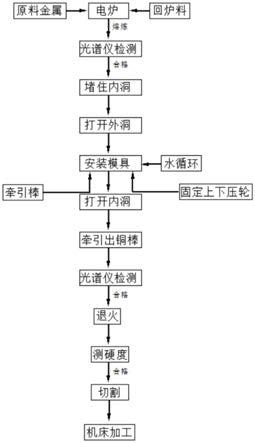

20.图1为本发明的系统流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

22.下面根据本发明的整体结构,对其实施例进行说明。

23.实施例1

24.将铜、镍、锌、铝、硅、铁、锰等金属和部分回炉料放入电炉,温度控制在1100-1300度左右,合金料烧6-8小时左右至彻底融化,使其全部化为铜合金溶液,设置保温,电炉下方有出料口,分为内洞和外洞,当铜合金溶液烧好后,堵住内洞,打开外洞,在外洞装置固定好石墨结晶器模具,接入水冷套水循环,然后打开内洞,铜合金溶液从电炉内流出,经过水冷铜套内衬石墨结晶器,接入相应尺寸的牵引棒,后面经过减速机带动上下压轮,从电炉中拉出铜棒,连铸速度100-1000mm/min,然后化验室通过光谱仪检查金属成分,退火,通过硬度机测量硬度,达到合格要求后,根据瓶底模的高度切出相应长度的圆棒,就可以上机床加工瓶底模了。

25.相较于传统的砂型铸造工艺:配砂,制模,造芯,造型,浇注,落砂,打磨加工,检验,造出各种型号尺寸的瓶底模毛坯,然后上机床加工,根据图纸造出瓶底模产品的过程,节省了很多工序,提高了效率,通过这种的制造方法会使玻璃模具制造厂家大大缩短工期,降低成本,订单数量就会增多,可以提高在国际市场上的竞争力,传统工艺中玻璃模具铜合金瓶底模的制造材料均为美国或者新西兰进口的铜合金铜锭,而本发明中铜合金材料为本国生产,更进一步降低了成本,且原料选择自由度更高。

26.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

27.术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

28.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等

同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于,包括以下步骤:步骤一:将金属原料和部分回炉料加入电炉中,进行加热;步骤二:将合金料在电炉中加热至彻底熔化,化为铜合金溶液之后设置保温;步骤三:保温后,在电炉下方的出料口中,先将内洞堵住,打开外洞,然后在外洞下方安装固定石墨结晶器模具,接入水冷套水循环;步骤四:然后打开内洞,让铜合金溶液从电炉内流出,经过水冷铜套内衬石墨结晶器,接入牵引棒,然后经过减速机带动上下压轮,从电炉中拉出铜棒,连铸速度100-1000mm/min;步骤五:将铜棒样块送入化验室,检测金属成分,退火,测量硬度;步骤六:合格后,即可切割圆棒,然后送入机床进行加工瓶底模具。2.根据权利要求1所述的玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于:所述步骤一种的金属原料包括铜、镍、锌、铝、硅、铁、锰,将其放入电炉内部之后,电炉温度控制在1100-1300度。3.根据权利要求1所述的玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于:所述步骤二中合金料的熔炼时间为5-8小时。4.根据权利要求1所述的玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于:所述步骤三中的出料口包括内洞和外洞。5.根据权利要求1所述的玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于:所述步骤四中牵引棒的尺寸和模具尺寸相匹配。6.根据权利要求1所述的玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于:所述步骤五中的金属成分通过光谱仪检测,硬度通过硬度机测量。7.根据权利要求1所述的玻璃模具铜合金瓶底模毛坯的制作新工艺,其特征在于:所述步骤六中圆棒的长度,需要根据瓶底模的高度进行切割,圆棒与瓶底模高度略等长。

技术总结

本发明公开了玻璃模具铜合金瓶底模毛坯的制作新工艺,涉及玻璃模具制造领域,包括以下步骤:步骤一:将金属原料和部分回炉料加入电炉中,进行加热;步骤二:将合金料在电炉中加热至彻底熔化,化为铜合金溶液之后设置保温;步骤三:保温后,在电炉下方的出料口中,先将内洞堵住,打开外洞,然后在外洞下方安装固定石墨结晶器模具,接入水冷套水循环。本发明采用根据瓶底模的直径,通过水平连铸工艺生产出同尺寸的圆棒,根据瓶底模的高度,通过数控锯床切割出相应的长度的圆棒,直接上机床加工的方式进行制造,相比传统的砂型铸造,节省了很多工序,提高了效率,通过这种的制造方法会使玻璃模具制造厂家大大缩短工期,降低成本,可以提高在国际市场上的竞争力。提高在国际市场上的竞争力。提高在国际市场上的竞争力。

技术研发人员:吴志兰 顾志军

受保护的技术使用者:江苏道辉金属科技有限公司

技术研发日:2022.03.02

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1