一种钛及钛合金H型材的制备方法与流程

一种钛及钛合金h型材的制备方法

技术领域

1.本发明涉及钛及钛合金h型材制备领域,尤其涉及一种钛及钛合金h型材的制备方法。

背景技术:

2.钛合金具有密度小、塑性高、耐腐蚀等优点,在石油化工、船舶、航空航天等领域得到广泛应用。但钛合金因加工抗力大、热成型温度范围窄等原因,生产大规格、复杂断面型材的难度较大,生产成本较高,h型材就是一种常见的复杂断面型材,主要包括相对设置的上翼板和下翼板,以及设置在上翼板和下翼板之间的腹板,使得其断面形状为h型。

3.目前,国内生产大型h型材的方法主要有热挤压和整体焊接成型,热挤压的方式生产钛合金型材,由于挤压成型过程中挤压型腔充填均匀性难以控制等因素,存在成材率低,尺寸精度差,生产成本高,工艺复杂,生产流程长等缺点。

4.整体焊接成型是通过板材焊接的方式生产的型材,将上翼板、下翼板和腹板直接对拼摆放后进行焊接,缺点是对于总长度较长的大型h型材,腹板和翼板的拼接会较为困难,导致腹板和翼板的相对位置不易控制;钛板需要切削加工,原料消耗量大;焊接应力较大,型材易产生变形,尺寸精度不易控制。

技术实现要素:

5.为解决现有技术难以生产钛及钛合金h型材的问题,本发明提供了一种钛及钛合金h型材的制备方法。

6.本发明为解决上述技术问题所采用的技术方案是:一种钛及钛合金h型材的制备方法,所述h型材包括相对设置的上翼板和下翼板,以及设置在上翼板和下翼板之间的腹板,使型材的截面形状呈h型材,包括以下步骤:步骤一、分段浇注将h型材沿长度方向划分为多个直条分段或弧形条分段,然后制作与多个直条分段或弧形条分段相对应的浇注模具,浇注模具由两个半模具相对组成,浇注模具内设有多段浇道,浇道的截面形状为h型;然后将浇注模具与真空浇铸炉连接成浇注系统,向浇注模具内进行浇注成型,冷却后拆卸浇注模具,得到多个直条分段或弧形条分段;步骤二、焊接成型 将步骤一得到的多个直条分段或弧形条分段依次首尾相接摆放在焊接平台上,并通过定位工装进行固定,然后对相邻两个直条分段或弧形条分段的对接位置进行点焊和满焊,使多个直条分段或弧形条分段连接为一体,得到所需的钛及钛合金h型材。

7.优选的,步骤一中,采用vac800kg铸造炉进行浇注,真空度≤1pa,熔化电流≥23ka,冷却时间为30~90min。

8.优选的,步骤一中,浇注系统包括直浇道、横浇道和内浇道,直浇道、横浇道和内浇道的截面积的比例不小于1:2:3。

9.优选的,步骤二中,点焊后对相邻两个直条分段或弧形条分段的对接尺寸进行检测,并通过定位工装调整相邻两个直条分段或弧形条分段的位置,以保证相邻两个直条分段或弧形条分段对齐,然后进行满焊。

10.优选的,步骤二中,采用氩弧焊,电流强度为50a~150a,焊枪氩气流量为8l~25l/min。

11.根据上述技术方案,本发明的有益效果是:本发明中先分段浇注出多个直条分段或弧形条分段,从而将h型材沿长度方向划分为多段,然后再对多段h型材进行焊接,即通过铸造和焊接结合的方式制备钛及钛合金h型材,没有使用热挤压工艺,因此克服了现有的热挤压成型的缺点;与现有的整体焊接相比,需要焊接的位置从翼板和腹板的全部对接位置改为了多段h型材之间的对接位置,大幅减少了焊接范围,降低了焊接成型应力大易变形的风险。本发明可实现钛及钛合金h型材的高效、低成本的生产,且生产的大型钛及钛合金h型材的形状和长度不受限制,形状可以平直形或带曲率形状的h型材,长度采用分段焊接成型无限制,制备过程中不易变形,产品尺寸精度高。

附图说明

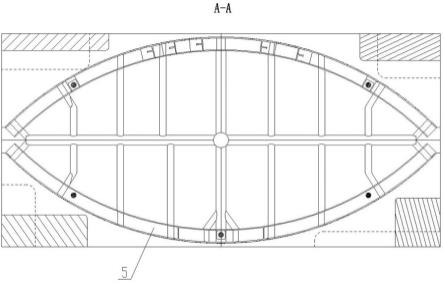

12.图1为实施例一中圆环状h型材的示意图;图2为实施例二中长条状h型材的示意图;图3为实施例一的浇注模具剖视图;图4为图3沿a-a的剖视图。

13.图中标记:1、上翼板,2、下翼板,3、腹板,4、半模具,5、浇道。

具体实施方式

14.参见附图,具体实施方式如下: 一种钛及钛合金h型材的制备方法, h型材包括相对设置的上翼板1和下翼板2,以及设置在上翼板1和下翼板2之间的腹板3,使型材的截面形状呈h型材,该方法包括以下步骤。

15.步骤一、分段浇注 将h型材沿长度方向划分为多个直条分段或弧形条分段,然后制作与多个直条分段或弧形条分段相对应的浇注模具,浇注模具由两个半模具4相对组成,浇注模具内设有多段浇道5,浇道5的截面形状为h型;然后将浇注模具与真空浇铸炉连接成浇注系统,向浇注模具内进行浇注成型,冷却后拆卸浇注模具,得到多个直条分段或弧形条分段。

16.步骤二、焊接成型将步骤一得到的多个直条分段或弧形条分段依次首尾相接摆放在焊接平台上,并通过定位工装进行固定,然后对相邻两个直条分段或弧形条分段的对接位置进行点焊和满焊,使多个直条分段或弧形条分段连接为一体,得到所需的钛及钛合金h型材。

17.实施例一、如图1所示,制备大型圆形钛合金h型材,h型材的形状结构为圆筒形,壁厚5mm,材质为tc4。

18.一、分段模型设计:

首先根据钛及钛合金h型材的形状结构,把h型材分成4段,进行模型设计,模型设计时选用便于充型、减少应力变形的原则,半圆形铸造变形表现为弓形外张,故该浇注系统采用两段对称摆放,中间设计多条浇道便于充型以及防止型材弓形外张变形;本浇注系统包括直浇道、横浇道和内浇道,其各自的浇道总截面积的比例为1:2:4,模型材质可以选用机加工石墨型。

19.二、分段浇铸:铸造工艺采用英硬模铸造,在vac800kg真空铸造炉进行浇注,浇铸过程真空度≤1pa,熔化电流≥22ka,浇铸冷却时间为60min,出炉后进行喷砂修整等工序,处理至工件合格后去除防变形筋,待焊接成型。

20.三、焊接成型:预先对焊接平台进行平整,采用30mm厚316l不锈钢板平铺、拼接、打磨找平,所需的工装均使用316l材质,平台每日班前以水平仪校准,保证平台的平面度在2mm内。

21.将h型材分段摆放,以外圆为基准,在焊接平台上将h型材以工装固定,门型工装倒置,内外固定、压实,点焊后进行检测并调整尺寸精度,之后进行满焊。后续依次进行焊接直至大型h型材完成。焊接工艺采用氩弧焊接,焊接电流85a,焊枪氩气流量为18l/min。最终焊接成形得到4000(外径)

×

105(高)

×

5(壁厚)mm的圆形tc4钛合金h型材,产品外径尺寸精度为

±

3mm。

22.实施例二、如图2所示,制备长条状h型材,且该h型材的两段翼板之间具有夹角,材质为tc4。实施例二中根据h型材的长度进行分段,浇注模具根据分段的数量进行设计,其余与实施例一相同。

技术特征:

1.一种钛及钛合金h型材的制备方法,所述h型材包括相对设置的上翼板和下翼板,以及设置在上翼板和下翼板之间的腹板,使型材的截面形状呈h型材,其特征在于,包括以下步骤:步骤一、分段浇注将h型材沿长度方向划分为多个直条分段或弧形条分段,然后制作与多个直条分段或弧形条分段相对应的浇注模具,浇注模具由两个半模具相对组成,浇注模具内设有多段浇道,浇道的截面形状为h型;然后将浇注模具与真空浇铸炉连接成浇注系统,向浇注模具内进行浇注成型,冷却后拆卸浇注模具,得到多个直条分段或弧形条分段;步骤二、焊接成型将步骤一得到的多个直条分段或弧形条分段依次首尾相接摆放在焊接平台上,并通过定位工装进行固定,然后对相邻两个直条分段或弧形条分段的对接位置进行点焊和满焊,使多个直条分段或弧形条分段连接为一体,得到所需的钛及钛合金h型材。2.根据权利要求1所述的一种钛及钛合金h型材的制备方法,其特征在于:步骤一中,采用vac800kg铸造炉进行浇注,真空度≤1pa,熔化电流≥23ka,冷却时间为30~90min。3.根据权利要求1所述的一种钛及钛合金h型材的制备方法,其特征在于:步骤一中,浇注系统包括直浇道、横浇道和内浇道,直浇道、横浇道和内浇道的截面积的比例不小于1:2:3。4.根据权利要求1所述的一种钛及钛合金h型材的制备方法,其特征在于:步骤二中,点焊后对相邻两个直条分段或弧形条分段的对接尺寸进行检测,并通过定位工装调整相邻两个直条分段或弧形条分段的位置,以保证相邻两个直条分段或弧形条分段对齐,然后进行满焊。5.根据权利要求1所述的一种钛及钛合金h型材的制备方法,其特征在于:步骤二中,采用氩弧焊,电流强度为50a~150a,焊枪氩气流量为8l~25l/min。

技术总结

一种钛及钛合金H型材的制备方法,先分段浇注出多个直条分段或弧形条分段,从而将H型材沿长度方向划分为多段,然后再对多段H型材进行焊接,即通过铸造和焊接结合的方式制备钛及钛合金H型材,没有使用热挤压工艺,因此克服了现有的热挤压成型的缺点;与现有的整体焊接相比,需要焊接的位置从翼板和腹板的全部对接位置改为了多段H型材之间的对接位置,大幅减少了焊接范围,降低了焊接成型应力大易变形的风险。本发明可实现钛及钛合金H型材的高效、低成本的生产,且生产的大型钛及钛合金H型材的形状和长度不受限制,形状可以平直形或带曲率形状的H型材,长度采用分段焊接成型无限制,制备过程中不易变形,产品尺寸精度高。产品尺寸精度高。产品尺寸精度高。

技术研发人员:常化强 孙宏喆 李渤渤 穆晓辉 徐群 贾国成 曹恒 杨学东

受保护的技术使用者:洛阳双瑞精铸钛业有限公司

技术研发日:2022.03.28

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1