一种热拔式轧制方法与流程

1.本发明涉及一种热拔式轧制方法。

背景技术:

2.现有传统轧制技术中应用的型材轧制工艺方法,主要存在着轧制过程中粗轧部分轧机实际轧制电流很小,主电机在实际轧过程中还存在被后续轧机拖动问题及粗轧机区域导卫损耗量大的问题。

技术实现要素:

3.本发明的目的在于提供一种热拔式轧制方法,可以大大降低连轧生产线的电能损耗,降低粗轧机区域导卫损耗量。

4.本发明一种热拔式轧制方法,主要用于型材轧机的第一架轧机至第四架轧机之间完成型材轧制,该方法包括如下步骤:1)、按传统轧制工艺完成预设定全部参与轧机的轧制力、轧制力矩、轧制速度;2)、按传统轧制工艺完成轧件头部轧出末机架;3)、轧件头部轧出末机架3~5m后,第二架轧机3和第三架轧机4初始轧制压下量为l,泄去轧制力时以每秒减少l/5的轧制压下量,5秒完全泄去轧制力的方式泄去主电机轧制力矩至空载状态,并保留其余全部轧制参数继续参与完成后续轧件的轧制工作。

5.当轧件头部轧出第四架轧机3~5m后,第二架轧机和第三架轧机辊缝调节装置由液压控制逐渐打开,第二架轧机和第三架轧机逐渐泄去轧制下压力。根据轧制轧件秒流量不变的原理,第一架轧机至第四架轧机间产生热轧制拉拔,轧件可得到同等形变,在第四架轧机出口保持与传统轧制工艺同等的轧件尺寸。投入后较比投入前节约第二架轧机和第三架轧机电机带负荷运转的电能,同时节约导卫损耗成本。采用这样的轧制工艺方法后,使第二架轧机或第三架轧机在轧件头部穿出末机架后以斜坡方式将其轧制力矩卸载为空载状态,由后续轧机牵引其完成其余轧件的轧制工作。

6.在后续的这个轧制过程中,因被卸载轧制力矩对应轧机的轧制力、轧辊冷却要素、轧制孔型、延伸要素等主要轧制因素不变的条件下使该机架变为热态拉拔式轧制方法。较比现有传统轧制工艺方法,被卸载轧制力矩的主电机不再额外使能从而可以节约该电机参与轧制过程中的大部分电能。较比现有技术中全部轧机主动能使轧制工艺方法节约电能8~12%,又因为,被卸载轧制力矩的轧机变为了热态拉拔式轧制方法,直接性的减少了该轧机导卫的引导负荷,从而又节约了粗轧区域的导卫损耗量。

附图说明

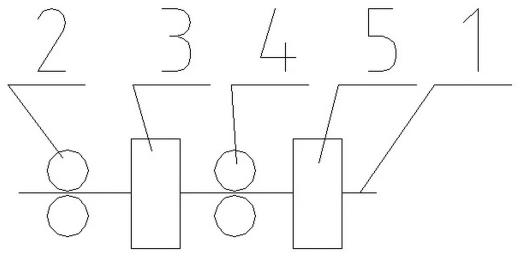

7.图1为本发明所用轧机的示意图。

具体实施方式

8.如图1所示,本发明一种热拔式轧制工艺方法,主要用于型材轧机的第一架轧机2至第四架轧机5之间完成型材轧制,该方法包括如下步骤:按传统轧制工艺完成预设定全部参与轧机的轧制力、轧制力矩、轧制速度。

9.按传统轧制工艺完成轧件1头部轧出末机架。

10.当轧件1头部轧出末机架3~5m后,第二架轧机3和第三架轧机4的其中一架轧机以斜坡方式泄去主电机轧制力矩至空载状态,并保留其余全部轧制参数继续参与完成后续轧件的轧制工作。为保证轧件形变的均匀,第二架轧机3和第三架轧机4泄去轧制力时不对第四架轧机5造成过大冲击,第二架轧机3和第三架轧机4初始轧制压下量为l,泄去轧制力时以每秒减少l/5的轧制压下量,5秒完全泄去轧制力的斜坡方式完成轧制工艺。

技术特征:

1.一种热拔式轧制方法,主要用于型材轧机的第一架轧机至第四架轧机之间完成型材轧制,其特征在于该方法包括如下步骤:1)、按传统轧制工艺完成预设定全部参与轧机的轧制力、轧制力矩、轧制速度;2)、按传统轧制工艺完成轧件头部轧出末机架;3)、轧件头部轧出末机架3~5m后,第二架轧机3和第三架轧机4初始轧制压下量为l,泄去轧制力时以每秒减少l/5的轧制压下量,5秒完全泄去轧制力的方式泄去主电机轧制力矩至空载状态,并保留其余全部轧制参数继续参与完成后续轧件的轧制工作。

技术总结

本发明公开了一种热拔式轧制方法,主要用于型材轧机的第一架轧机至第四架轧机之间完成型材轧制,该方法包括如下步骤:1)、按传统轧制工艺完成预设定全部参与轧机的轧制力、轧制力矩、轧制速度;2)、按传统轧制工艺完成轧件头部轧出末机架;3)、轧件头部轧出末机架3~5m后,第二架轧机3和第三架轧机4初始轧制压下量为L,泄去轧制力时以每秒减少L/5的轧制压下量,5秒完全泄去轧制力的方式泄去主电机轧制力矩至空载状态,并保留其余全部轧制参数继续参与完成后续轧件的轧制工作。较比现有技术中全部轧机主动能使轧制工艺方法节约电能8~12%,同时能更好的降低实施机架的导卫损耗。同时能更好的降低实施机架的导卫损耗。

技术研发人员:陈龙

受保护的技术使用者:新疆八一钢铁股份有限公司

技术研发日:2022.04.04

技术公布日:2022/7/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1