一种消除冷轧过程中带钢表面辊印缺陷的方法与流程

1.本发明涉及金属材料加工技术领域,尤其涉及一种消除冷轧过程中带钢表面辊印缺陷的方法。

背景技术:

2.硅钢也称作电工钢,须具有优异的磁性能和良好的表面质量。辊印缺陷是表面质量缺陷中的一种,是由于轧机的轧辊裂纹(掉肉)、轧辊磨削质量不良、轧辊擦伤或划伤、机架内滴落的杂质(硅泥)对轧辊的硌伤、原料缺陷(孔洞、翘皮)对轧辊的硌伤等原因造成的成品道次轧制过程中在带钢表面上呈现出连续性或周期性分布的凸起或凹下的印痕(统称为辊印缺陷)。生产出的带有辊印缺陷的产品不满足表面质量标准,继而造成质量降级或判废,这样既降低了产品的使用价值,也提高了产品的制造成本,亟需对辊印缺陷进行消除。

技术实现要素:

3.本技术提供一种消除冷轧过程中带钢表面辊印缺陷的方法,解决了相关技术中冷轧生产出带有辊印缺陷的产品所导致的质量缺陷、产品价值降低和生产成本增加的技术问题。

4.本技术提供一种消除冷轧过程中带钢表面辊印缺陷的方法,包括:冷硬卷下线复查发现辊印缺陷,确定待轧缺陷卷;将待轧缺陷卷移动至轧机卷取机处,进行对中作业以及穿带作业;查找待轧缺陷卷的前期轧制数据,对上线的待轧缺陷卷起车参数进行预调整;依据预调整后的起车参数,待轧缺陷卷试轧制第一长度,依据试轧制后板形状态对轧制数据进行第二次调整;依据第二次调整后的轧制数据,待轧缺陷卷正式起车轧制,以获得消除了辊印缺陷的带出品。

5.可选地,待轧缺陷卷正式起车轧制,还包括:

6.正式起车轧制第二长度后停车,以检查轧制后的带钢表面质量;

7.正式起车轧制时对待轧缺陷卷的带钢板形策略控制,带钢板形策略控制包括板形过程控制和厚度控制;板形过程控制包括依据带钢边部覆盖率大小,对带钢边部浪形进行控制,当边部覆盖率≥50%时,两侧边部控制在35-45i-u,边部覆盖率<50%时,两侧边部控制在20-30i-u;厚度控制包括核验测厚仪合金补偿系数。

8.可选地,待轧缺陷卷进行穿带作业,包括:

9.穿带前将上一成品卷预留在轧机中,将待轧缺陷卷的带钢带头搭在上一成品卷的带钢上。

10.可选地,将待轧缺陷卷的带钢带头穿到出口导向辊处后,将上一成品卷下线卸卷,并在出口卷取机加设一个厚壁套筒,厚壁套筒的厚度大于待轧缺陷卷的带钢厚度。

11.可选地,前期轧制数据包括:待轧缺陷卷的钢卷号、钢种、厚度、宽度、一中间辊窜辊值、调平值和asu凸度值;

12.对上线的待轧缺陷卷起车参数进行预调整,包括:根据待轧缺陷卷的钢种及规格,

对轧制力、前后张力值、一中间辊窜辊值、asu凸度预设值和乳化液控制模式及乳化液喷射流量数据进行预调整。

13.可选地,对一中间辊窜辊值的预调整,包括依据上一道次轧制后的最终窜辊值,进行两侧分别减少5-10个,以进行启车轧制;

14.对asu凸度预设值的预调整,包括:待轧缺陷卷的带钢宽度w在800mm≤w≤1300mm,在30-60之间进行asu凸度预设值的取值;

15.对乳化液控制模式及乳化液喷射流量数据的预调整,包括:乳化液选择喷板处喷射且从带钢两侧喷射的控制模式,左侧喷射流量控制在2300-2500l/min,右侧喷射流量控制在2300-2500l/min。

16.可选地,冷硬卷下线复查发现辊印缺陷,确定待轧缺陷卷,包括:

17.对下线复查发现辊印缺陷的冷硬卷,通过拼焊机组开卷以确认缺陷位置、缺陷周期和缺陷大小;

18.将冷硬卷进行分类,制定目标厚度,通过调整轧机压下,压下量控制在10-20um之间,压下率控制在20%-35%之间,依据道次压下量评估辊印缺陷经过轧制后是否可以消除;

19.依据道次压下量评估辊印缺陷经过轧制后可以消除的冷硬卷,则确定为待轧缺陷卷。

20.可选地,通过拼焊机组开卷以确认缺陷位置、缺陷周期和缺陷大小,包括在拼焊机组对冷硬卷进行取样,测量取样形成的取样带钢上的缺陷位置、缺陷周期和缺陷大小。

21.可选地,将待轧缺陷卷移动至轧机卷取机处,进行对中作业,包括:

22.将待轧缺陷卷利用运卷小车运至卷取机的芯轴处后,进行待轧缺陷卷对中作业,保证钢卷中心线与轧机中心线重合,待轧缺陷卷对中误差控制在小于等于3mm。

23.可选地,待轧缺陷卷正式起车轧制,获得消除了辊印缺陷的带出品后,还包括:

24.修改带出品的规格参数通知计划挂单,用于安排下工序生产,规格参数包括重量、厚度和长度。

25.本技术有益效果如下:本技术提供一种消除冷轧过程中带钢表面辊印缺陷的方法,具体包括发现辊印缺陷,判定可进行修复的钢卷属于待轧缺陷卷,后续进行待轧缺陷卷在卷取机上的对中作业和穿带作业,依据前期轧制数据进行预调整,对待轧缺陷卷进行第一长度的试轧制,并对轧制数据进行第二次调整,基本后续可进行正式起车轧制,消除待轧缺陷卷的带钢辊印缺陷;若描述冷轧生产产品经过n次轧制,则本方法通过单机架可逆式轧机,对带钢进行n+1道次轧制,可将部分辊印缺陷通过轧机二次轧制进行消除,一方面能够改善由辊印缺陷多而引起降级或判废导致带出品量减少的问题,另一方面保证产品质量,提高产品的附加价值,降低成本和经济损失。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

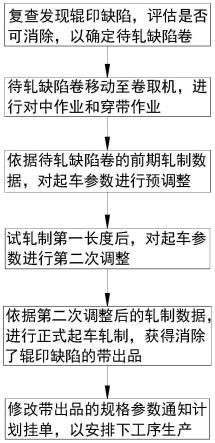

27.图1为本技术提供的消除冷轧过程中带钢表面辊印缺陷的方法的流程框图。

28.图2为图1所示步骤中的一种穿带作业的示意图。

29.附图标注:100-上一成品卷,200-待轧缺陷卷,300-轧机本体。

具体实施方式

30.本技术实施例通过提供一种消除冷轧过程中带钢表面辊印缺陷的方法,解决了相关技术中冷轧生产出带有辊印缺陷的产品所导致的质量缺陷、产品价值降低和生产成本增加的技术问题。

31.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

32.一种消除冷轧过程中带钢表面辊印缺陷的方法,包括:冷硬卷下线复查发现辊印缺陷,确定待轧缺陷卷;将待轧缺陷卷移动至轧机卷取机处,进行对中作业以及穿带作业;查找待轧缺陷卷的前期轧制数据,对上线的待轧缺陷卷起车参数进行预调整;依据预调整后的起车参数,待轧缺陷卷试轧制第一长度,依据试轧制后板形状态对轧制数据进行第二次调整;依据第二次调整后的轧制数据,待轧缺陷卷正式起车轧制,以获得消除了辊印缺陷的带出品。

33.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

34.请参照图1,本实施例公开一种消除冷轧过程中带钢表面辊印缺陷的方法,包括:冷硬卷下线复查发现辊印缺陷,评判可以进行修复的辊印缺陷,具有可按本方法修复的辊印缺陷的冷硬卷,为本步骤所确定的待轧缺陷卷;将待轧缺陷卷移动至轧机卷取机处,进行对中作业以及穿带作业;查找待轧缺陷卷的前期轧制数据,前期轧制数据指的是前期冷轧形成该冷硬卷的轧制数据,对上线的待轧缺陷卷起车参数进行预调整;依据预调整后的起车参数,待轧缺陷卷试轧制第一长度,第一长度可选0.5-2m,优选1m,轧制第一长度后即进行停车,依据试轧制后板形状态对轧制数据进行第二次调整;依据第二次调整后的轧制数据,待轧缺陷卷进行正式起车轧制,以获得消除了辊印缺陷的带出品,具体为消除了带出品尽可能多的辊印缺陷。

35.需要说明的是,上述对上线的待轧缺陷卷起车参数进行的预调整,也可以描述成第一次调整;因此,将试轧制第一长度后对轧制数据进行的调整,表达为第二次调整。

36.若描述冷轧生产产品经过了n次轧制,则本方法通过单机架可逆式轧机,对带钢进行n+1道次轧制,可将部分辊印缺陷通过轧机二次轧制进行消除。一方面能够改善由辊印缺陷多而引起降级或判废导致带出品量减少的问题;另一方面保证产品质量,提高产品的附加价值,降低成本和经济损失。

37.请参照图1,在开始的复查复查发现辊印缺陷、确定待轧缺陷卷中,可再次通过拼焊机组开卷以确认缺陷位置、缺陷周期和缺陷大小,协同专业评估缺陷的严重程度。

38.可选地,可采取取样方法,具体为在拼焊机组对冷硬卷进行取样,取样长度可控制在1-2m,测量取样形成的取样带钢上的缺陷具体位置、缺陷周期和缺陷大小,对缺陷严重程度进行评估。

39.在批量处理时,还可以将

40.将冷硬卷或称之为带出品进行分类,联合品种、质量、计划共同确认相近规格的牌号进行改判,制定轧制计划,制定出目标厚度。带出品厚度一般为0.35-0.5mm,通过调整轧

机压下,压下量控制在10-20um之间,其压下率控制在20%-35%之间,依据道次压下量评估辊印缺陷经过轧制后是否可以消除。

41.本操作还包括综合考虑缺陷严重程度和改判厚度,计算出道次压下量,来评估缺陷是否可以消除。依据道次压下量评估辊印缺陷经过轧制后可以消除的冷硬卷,则确定为待轧缺陷卷。

42.上述将压下率控制在20%-35%之间,可以保证带成品道次起车时更快进入,而且带钢两侧浪形较小,改善由于压下率过大造成起车时浪形过大,而将工作辊勒伤造成开腔印缺陷,导致轧机断带停机事故的缺陷。

43.判断出待轧缺陷卷,依据改判厚度要求,安排轧机技师对待轧缺陷卷进行“n+1”道次轧制。

44.正式起车轧制前,还进行有准备工作,包括对中作业和穿带作业。上述提及本方法通过单机架可逆式轧机对带钢进行n+1道次轧制,因此在对中作业前,将待轧缺陷卷吊运至轧机卷取机鞍座,需要考虑选取具体上卷穿带方式,需要对待轧缺陷卷的外径和宽度进行测量。通过对外径和宽度测量,推算出待轧缺陷卷的实际长度,推算的过程一般依据现场设备自动计算,此处不作赘述。在本操作中,目的为获取待轧缺陷卷的实际长度,一方面是因为原带出品在n道次轧制呈冷硬卷后还进行了相应处理,导致实际长度发生了变化;另一方面,是出于可逆式轧机的考虑,后续正式轧制时开卷过程不能将钢卷完全放完,一般需要在卷取机芯轴预留大概3至5圈,而提前获取了实际长度值有利于控制轧制的停止点。

45.此外,在对中作业前,最好还依据轧机本体特性,从考虑轧机设备能够顺利穿带的角度出发,选取恰当的轧制方向。

46.准备工作的对中作业中,具体包括将待轧缺陷卷利用运卷小车移动至卷取机芯轴处后,进行对中作业,以保证待轧缺陷卷中心线与轧机中心线重合。可选地,为应对待轧缺陷卷的厚度较小时存在的轧制过程较为困难的缺陷,将待轧缺陷卷对中误差控制在小于等于3mm,有利于保证轧制稳定进行。

47.进一步说明,本方法所对待轧缺陷卷进行“n+1”道次轧制,对于轧制数据的要求是比较苛刻的,为了保证轧制稳定性,确保起车时和稳定轧制时两侧浪形对称,避免因带钢版型偏而发生断带的不利情形,将待轧缺陷卷对中误差控制在小于等于3mm。在本范围内,有利于起车张力偏差较小,改善轧制过程中出现上下窜辊异常的不利情况,有利于提升轧制速度,保证轧制的稳定性良好。

48.准备工作中,在待轧缺陷卷对中完成后进行穿带作业。本处提供一种具体穿带方法,请参照图2,穿带之前将上一成品卷100预留在轧机中,包括置于轧机本体300内和辊上,将待轧缺陷卷200的带钢带头搭在上一成品卷100的带钢上,具体为上一成品卷100靠近尾部的带钢部分,采用本方式改善了带钢厚度较小时穿带容易发生头部卡入设备缝隙的缺陷,有效地改善了穿带过程中不必要的卡阻,充分利用现场设备和上一成品卷100,几乎无成本存在。

49.图2中最左侧和最右侧分别表示有出口卷取机和入口卷取机,一般而言入口卷取机要高于出口卷取机,有利于推送待轧缺陷卷200的开卷带钢移动。

50.可选地,还可以通过人工的方式调整上一成品卷100带钢上的待轧缺陷卷200部分带钢,以保证穿带顺利进行。

51.可选地,将待轧缺陷卷的带钢带头穿到出口导向辊处后,将上一成品卷下线卸卷,并在出口卷取机加设一个厚壁套筒,厚壁套筒的厚度大于待轧缺陷卷的带钢厚度,改善由于待轧缺陷卷的带钢厚度较小而存在成品卷卸卷过程中发生塌卷的隐患。

52.接着,查找待轧缺陷卷的前期轧制数据,对上线的待轧缺陷卷起车参数进行预调整。前期轧制数据指的是前期冷轧形成冷硬卷的轧制数据,前期轧制数据包括:待轧缺陷卷的钢卷号、钢种、厚度、宽度、一中间辊窜辊值、调平值和asu凸度值。

53.查找前期轧制数据后,对上线的待轧缺陷卷起车参数进行预调整,包括根据待轧缺陷卷的钢种及规格,对轧制力、前后张力值、一中间辊窜辊值、asu凸度预设值和乳化液控制模式及乳化液喷射流量数据进行预调整,以期轧制能够改善辊印缺陷。

54.本处对几个参数的预调整进行说明。上述对一中间辊窜辊值的预调整,包括依据上一道次轧制后的最终窜辊值,进行两侧分别减少5-10个,以进行启车轧制,改善起车瞬间浪形较大而导致断带事故的隐患。可选地,起车板形可倾向于偏紧一些,可以选择尝试起车查看实际浪形状态,逐步调整窜辊值的方法。

55.上述对asu凸度预设值的预调整,包括待轧缺陷卷的带钢宽度w在800mm≤w≤1300mm,在30-60之间进行asu凸度预设值的取值。根据不同的带钢宽度,依据经验是选择不同的凸度值,具体而言,结合轧制特性,原料热轧遗传特性,及带钢为中间厚两遍薄的特性,来设置asu凸度预设值,目的在于保证轧制进行以及保证良好的板凸度。

56.上述对乳化液控制模式及乳化液喷射流量数据的预调整,包括乳化液选择喷板处喷射且从带钢两侧喷射的控制模式,左侧喷射流量控制在2300-2500l/min,可选为2400l/min,右侧喷射流量控制在2300-2500l/min,可选为2400l/min,有利于板形稳定。通过设置乳化液控制模式和喷射流量,保证起车时带钢具有较高的温度,改善起车时待轧缺陷卷的带钢出现脆断的不利情况。

57.关于上述对喷射流量的设定,需要说明的是,随着轧制进行,流量会随着速度提升,流量逐步加大,带钢温度逐步下降,从而达到冷却带钢及轧辊的目的,提高冷却效率。

58.对起车参数进行预调整,还包括仔细核验修改后的轧制表数据,避免出现数据输入错误而导致轧机断带的不利后果。

59.对起车参数进行预调整之后,依据预调整后的起车参数,待轧缺陷卷试轧制第一长度,如上述的第一长度可选0.5-2m,优选1m,轧制第一长度后立即停车,卸载轧制力,将辊缝处带钢联动卷至导向辊处,操作人员针对轧制过的带钢形貌,包括带钢边部松紧程度,并扫描带钢轮廓,依据试轧制后板形状态,对轧制数据进行第二次调整。通过本方法,改善了盲目起车轧制存在断带伤辊的隐患。

60.上述对待轧缺陷卷轧制第一长度后停车检查,包括检查带钢两侧浪形是否对称,检查轧制后的带钢厚度超差情况,根据现场实际情况及时调整轧制数据,即使发生断带,也不会造成严重后果。为了轧制稳定,可多次进行如上操作,改善盲目起车造成断带的不利后果。

61.对轧制数据进行第二次调整后,依据第二次调整后的轧制数据,待轧缺陷卷进行正式起车轧制,以获得消除了辊印缺陷的带出品,具体为获得消除了部分或者全部辊印缺陷的带出品。

62.待轧缺陷卷进行正式起车轧制,还包括正式起车轧制第二长度后停车,第二长度

选择5米以上,可选10米、15米,以检查轧制后的带钢表面质量,严格关注表面质量,改善出现新生缺陷的不利情形。

63.正式起车轧制时,还采取对待轧缺陷卷的带钢板形策略控制,带钢板形策略控制包括板形过程控制和厚度控制,以对目标厚度精确把控,进行表面质量重点检查,从而稳定轧制,达到消除质量隐患的效果。

64.上述的板形过程控制,包括依据带钢边部覆盖率大小,对带钢边部浪形进行控制,当边部覆盖率≥50%时,两侧边部控制在35-45i-u,边部覆盖率<50%时,两侧边部控制在20-30i-u。

65.具体地,相对延伸差ε=(l

max-l

min

)/l,i-u单位=105ε,即是100m长的带钢发生1mm的延伸差为1个i单位。边部覆盖率=(带钢宽度w/52)的值取小数部分*100%。当边部覆盖率介于50%到99.9%之间,即≥50%时,最边部那一条(窄条)显示的是板形的趋势,两侧边部应控制在35-45i-u之间;当边部覆盖率小于50%时,最边部一条板形代表真实板形大小,两侧边部控制在20-30i-u。采取上述浪行控制标准,有利于稳定控制,具有断带少、稳定性高的优点。

66.上述厚度控制,包括核验测厚仪合金补偿系数,避免合金补偿系数错误导致成品厚度不合格的缺陷。

67.可选地,待轧缺陷卷正式起车轧制,获得消除了辊印缺陷的带出品后,还包括:修改带出品的规格参数通知计划挂单,按照流程后续安排下工序生产,包括淬火生产,规格参数包括重量、厚度和长度。

68.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

69.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1